Печать — это не волшебная коробка, которая делает всё за вас. Это инструмент, как фрезер или токарник, только со своим характером. Иногда упрямый. Иногда — гениальный. И да, если у вас уже есть парк ЧПУ, вы почти наверняка теряете время и деньги, не подключив аддитив к контуру. Я сам так думал: «ну это для прототипов и игрушек», — а потом внезапно понял, что оснастка печатается за ночь, а не делается неделю. И что самое странное — это нормально.

Пока не погружаешься, в голове каша: FDM, SLS, SLA, металл, порошки, поддержка, усадка. И тут важная мысль — это всё технологии, а не «виды 3D-принтеров». Под задачу выбирают процесс, а уже потом — железо. В цехе это критично: как не загнать реальную деталь в «детский» принтер и не получить красивую, но бесполезную игрушку? Разберём по порядку.

Промышленное производство — это цепочка решений. Где-то выгоднее снимать стружку, где-то наращивать материал. И вместе эти подходы часто работают лучше, чем по отдельности. Ниже — короткий, рабочий взгляд с цеховой позиции, без теоретических фанфиков.

| Критерий | Аддитив (AM) | Субтрактив (ЧПУ) |

|---|---|---|

| Старт без оснастки | Да, сразу из CAD | Нет, нужны приспособы/инструмент |

| Геометрическая свобода | Высокая (внутр. каналы, решётки) | Ограничена доступом инструмента |

| Срок до первой детали | Часы–день | Дни–недели (программы, оснастка) |

| Серийная экономика | Хороша при малых/смешанных партиях | Лучшая при средних/крупных партиях |

| Материалы | Полимеры, смолы, порошки металлов | Почти любые заготовки |

| Точность/шероховатость | Требует постобработки под допуски | Высокая «с полки» |

| Консистентность | Чувствительна к параметрам/настройкам | Стабильна при отлаженном процессе |

| Интеграция | Идеальна для оснастки/прототипов | Идеальна для финишной геометрии |

И да — это не «битва технологий», а чистая прагматика. Комбинация даёт гибкость: печатью рождаем сложную заготовку, ЧПУ доводит до точности и посадок. Эту связку легко встроить в текущий график, главное — не пытаться «втиснуть» аддитив туда, где он реально не нужен.

Разово расскажу, где аддитив «стреляет» в цехе, а не в презентации. И почему менеджер по производству вдруг начинает улыбаться, когда видит напечатанный кондуктор.

Это не отменяет CAM и режущего — наоборот, разгружает. Снимаем «мелкую боль», ускоряем запуск. И что важнее — перестаём держать производство в заложниках у долгой оснастки.

Теперь чуть системности — без неё в аддитиве быстро тонешь. Не все «3D-принтеры» одинаковы. Выбираем процесс под требование, а не наоборот. Вот картина уровня «не ошибиться в первом шаге».

| Процесс | База материалов | Сильные стороны | Слабые места | Типовые кейсы |

|---|---|---|---|---|

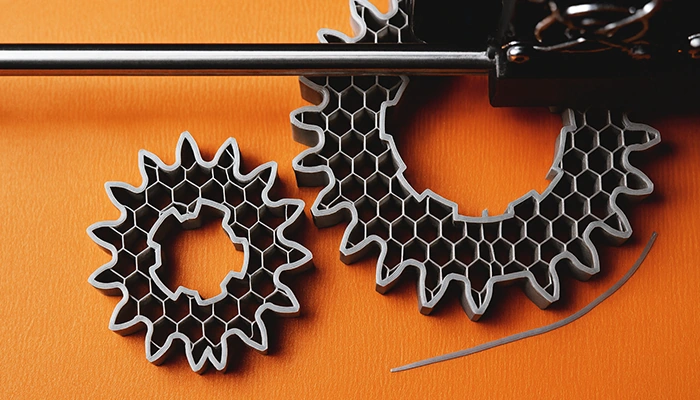

| FDM/FFF | Пластики (PLA, PETG, ABS, нейлон, ПК, композиты) | Дёшево, быстро, ремонтопригодно | Анизотропия, видимые слои | Оснастка, прототипы, корпуса |

| SLA/DLP | Фотополимеры | Точность, гладкая поверхность | Хрупкость ряда смол, пост-УФ | Визуальные прототипы, формы |

| SLS | Нейлон (PA12/PA11), смеси | Прочность, без поддержек | Пористость, постобработка | Функциональные детали, шарниры |

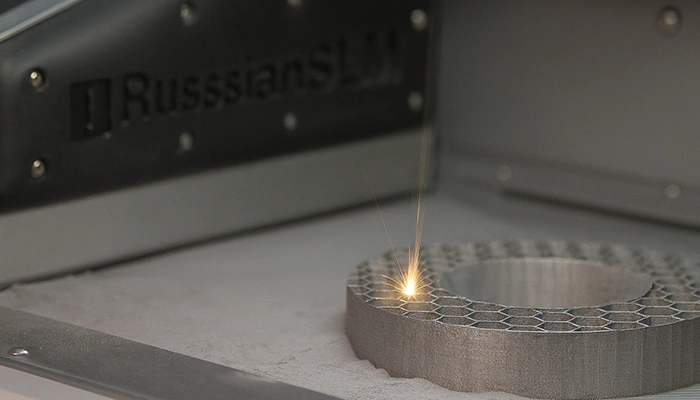

| SLM/DMLS | Порошки металлов (Al, Ti, сталь) | Комплексные детали из металла | Дорого, треб. экспертизу | Вставки, теплообмен, aerospace |

Эта таблица — не «выбор навсегда», а дорожный знак. В реальной задаче мы ещё смотрим на температуру среды, химию, сроки, допуски, постобработку и то, как деталь будет жить в сборке. Но для старта — достаточно.

Аддитив в цепочке — это не только принтер, но и софт, и хранение материалов, и постпроцесс. Простой, почти бытовой, но полезный тезис: не пытайтесь «слепить всё в одном углу». Дайте этому маленький, но свой поток.

Звучит скучно, зато работает. И где-то здесь возникает главный вопрос: «а кто всё это потянет и будет делать правильно, а не “как получится”?» Вот тут и всплывает обучение.

Без паники — это лечится. Но лучше не совершать.

Плохо? Не фатально. Хорошая новость — этому реально быстро научиться, если идти по структурной программе, а не «по роликам из интернета».

Мы сделали курс живым, цеховым и без воды. По сути — это «быстрый ввод» аддитива в контур, где у вас уже есть ЧПУ, сроки и реальный заказчик. Модульная структура — берите всё или точками.

| Модуль | Что разберём | Практика |

|---|---|---|

| База процессов | FDM/SLA/SLS/SLM, где что уместно | Разбор ваших деталей |

| Выбор под задачу | Материал, геометрия, допуски | Кейсы «оснастка/деталь» |

| Подготовка моделей | Толщины, углы, радиусы, смыкания | Чек-листы перед печатью |

| Слайсеры и параметры | Темп., скорость, заполнение, поддержки | Отладка профилей на образцах |

| Первые слои | Адгезия, плоскость, компенсации | Контрольные печати |

| Дефекты и диагностика | Деламинация, варпинг, усадка | Карта причин/решений |

| Постпроцесс | Мех. доводка, пропитки, термоцикл | Нормы безопасности |

| Интеграция с CAM | От печати к ЧПУ: базы, призмы, нулевые точки | Комбинированная операция |

| Материалы | Полимеры, композиты, смолы, порошки | Мини-лаборатория |

| Металл (обзор) | Когда есть смысл, когда нет | Экономика и риски |

Это — конструктор. Вы не «учитесь ради диплома», вы закрываете реальную боль: делаем оснастку за сутки, а не за неделю; убираем хаос в параметрах; убираем лотерею из первых слоёв.

Маленький блок «почему вам будет проще». Мы не строим курс вокруг одного бренда. Мы строим его вокруг принципов. Хотите Prusa — ок. Хотите китайский «дружок» — ок, настроим. Важнее другое: вы начнёте мыслить процессом, а не «моделью для принтера». Система «задача → процесс → параметры → контроль → постпроцесс» станет привычной. Да, скучно. Да, работает.

| Элемент | Что даёт | Как контролируем |

|---|---|---|

| Задача/требования | Материал, допуски, ресурс | Бриф + чек-лист |

| Процесс/оборудование | Скорость/качество/стоимость | Матрица выбора |

| Параметры печати | Консистентность результата | Карта параметров |

| Контроль/QA | Раннее выявление брака | Первые слои + образцы |

| Постпроцесс | Точность и вид | Маршрутная карта |

После этого таблица вдруг перестаёт быть «слайдом для совещания» и превращается в ваш ежедневный рабочий файл. Всё просто: фиксируем, повторяем, масштабируем.

Не будем усложнять: если у вас есть производство и сроки, вы наш человек.

И да, если вы уже печатали «ключики из PLA» — отлично. Значит, базовый страх пройден. Дальше — систематизация.

Деньги. Всегда про деньги. Аддитив не «дёшево или дорого». Он либо окупается в конкретной точке процесса, либо не нужен. Считаем время на подготовку/переделки и стоимость оснастки «в железе» против печати — часто уже тут курс «отобьётся». Потому что один правильно сделанный кондуктор, который спас неделю простоя, стоит дороже всей теории.

Важная вещь: мы не «впариваем» металлопечать, если она не бьётся по экономике. Это модно, красиво, но иногда бессмысленно. Полимерная оснастка + доводка на ЧПУ — чаще даёт желаемый результат без кредитов и бессонных ночей.

Тут магия, но без мистики. Напечатали заготовку — поставили в призмы — сняли базы — довели посадки. Или наоборот: сняли корпус на ЧПУ — напечатали внутреннюю геометрию — собрали. Главное — думать о базировании ещё на стадии 3D-модели: где будут нулевые, куда встанут упоры, чем компенсируем усадку. В курсе это разжёвываем до автоматизма, потому что именно здесь рождается экономия.

Не буду морализаторствовать, но скажу. Порошки — это не мука, смолы — не «клей ПВА». Перчатки, вытяжка, сушка — не «красивая теория», а банальная забота о вас и людях вокруг. Мы прям на практике показываем «как по уму», чтобы не превращать участок в химлабораторию из новостей.

Если коротко — аддитив в цехе это не про хайп, а про ускорение принятия решений и снятие рутинных болей. Он не заменяет ЧПУ, а делает его эффективнее. А дальше — выбор за вами: продолжать «как привыкли» или за пару недель настроить рабочий контур, где 3D-печать закрывает то, что раньше тормозило.

Мы поможем. Придёте с реальными деталями — уйдёте с рабочими профилями, понятной логикой выбора процессов и, что важнее всего, с уверенностью, что у вас получится без «танцев с бубном». Записывайтесь на курс — и давайте собирать ваш аддитивный контур так, чтобы он приносил пользу, а не лишнюю работу.