EnvisionTEC ULTRA 3SP (б/у)

EnvisionTEC ULTRA 3SP (б/у)ULTRA 3SP (б/у) — 266 × 175 × 193 мм, XY 100/50 мкм, Z 50–100 мкм, перфорированные поддержки, сеть Ethernet, тихая офисная работа.

3D принтер KINGS M450 SLM

3D принтер KINGS M450 SLM 3D принтер KINGS M450E SLM

3D принтер KINGS M450E SLM Качественный 3D принтер KINGS M280 SLM

Качественный 3D принтер KINGS M280 SLM Мощный 3D принтер KINGS M150 SLM

Мощный 3D принтер KINGS M150 SLM Производительный 3D принтер KINGS M100H SLM

Производительный 3D принтер KINGS M100H SLMМатериал печати — металлический порошок. Оптоволоконный лазер IPG.

Agie Charmilles - DMP Flex 350

Agie Charmilles - DMP Flex 350Agie Charmilles DMP Flex 350 – промышленный 3D-принтер для металлов, обеспечивающий высокую точность и производительность в аддитивном производстве.

BLT 3D printers - BLT-A300/A320

BLT 3D printers - BLT-A300/A320Промышленные 3D-принтеры BLT-A300/A320 от BLT 3D printers: высокоточное аддитивное производство металлических деталей.

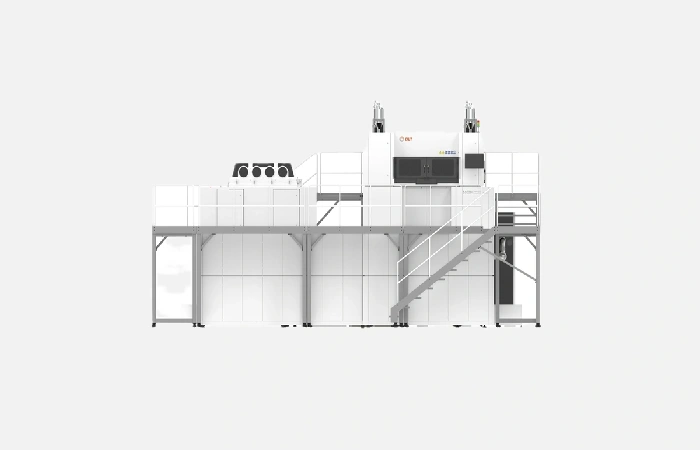

BLT 3D printers - BLT-S1500

BLT 3D printers - BLT-S1500Промышленный 3D-принтер BLT-S1500 от BLT 3D printers для крупногабаритной и высокоточной печати металлом.

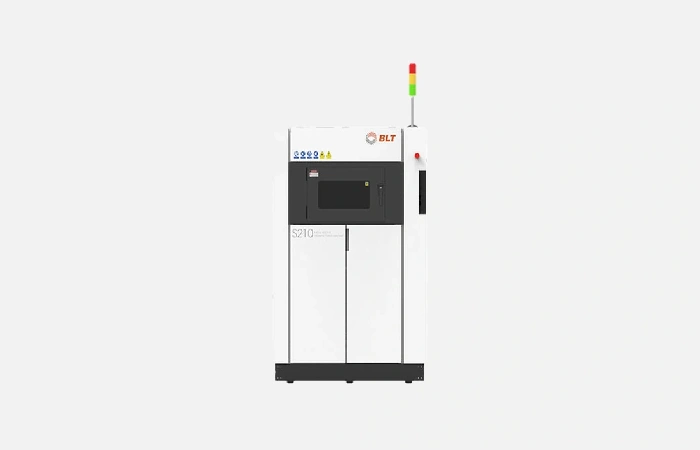

BLT 3D printers - BLT-S210

BLT 3D printers - BLT-S210BLT-S210 от BLT 3D printers: современный промышленный 3D принтер для металлов, обеспечивающий высокую точность и скорость.

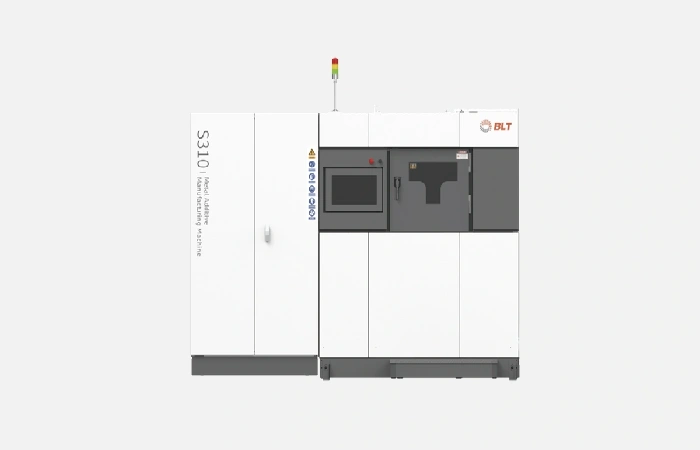

BLT 3D printers - BLT-S310/S320

BLT 3D printers - BLT-S310/S320BLT-S310/S320: промышленные 3D-принтеры для металлов от BLT 3D printers, обеспечивающие высокую точность и надёжность.

BLT 3D printers - BLT-S600

BLT 3D printers - BLT-S600BLT-S600: промышленный 3D-принтер для металлов с большой областью построения и четырьмя лазерами для быстрого производства.

BLT 3D printers - BLT-S800

BLT 3D printers - BLT-S800BLT-S800 – мощный промышленный 3D-принтер для металлов от BLT 3D printers с большим объемом построения и высокой точностью.

BLT-S1000

BLT-S1000BLT-S1000 от BLT 3D printers — это крупноформатный SLM 3D-принтер для аддитивного производства металлических деталей с высокой точностью и скоростью.

BLT-S400

BLT-S400BLT-S400 — промышленный 3D-принтер для металла от BLT 3D printers с двойным лазером и рабочей областью 400x400x400 мм.

Инженеры механообрабатывающих предприятий всё чаще включают 3D-печать в цепочку выпуска изделий, когда требуется оперативно вывести продукт на рынок, сократить стоимость оснастки или снять нагрузку с фрезерных центров. Опыт крупнейших цехов по обработке металла показывает, что аддитивное оборудование закрывает до 20 % заказов на мелкосерийные детали сложной формы, освобождая классические станки для крупных партий.

На площадках металлообработки прижились четыре метода послойного формирования, каждый из которых решает конкретные задачи.

Процесс протягивает расплавленный полимер через сопло, формируя слои толщиной 0,1–0,4 мм. Метод востребован для шаблонов, кондукторов и прототипов корпусов, где важны приемлемая точность и низкая себестоимость.

Лазер отверждает смолу с точностью по координатам до 25 мкм. Технология незаменима при изготовлении литейных моделей по выжигаемым формулам, когда требуется гладкая поверхность и минимальная усадка.

Инфракрасный луч спекает полиамид или композит, получая прочные функциональные детали без поддержек. Метод широко используют для малосерийных партий шестерён и воздуховодов, выдерживающих рабочую температуру 150 °С.

Фокусированный лазер сплавляет порошок нержавейки, титана или инконеля. Стержневые каналы охлаждения инструмента, облегчённые кронштейны и гидравлические коллекторы с проходимостью до 300 бар — типичные примеры изделий, где DMLS превосходит механическую обработку по свободе формы.

Перед инвестированием важно сопоставить точность, прочность и скорость разных процессов. Таблица помогает быстро оценить возможности.

| Параметр | FDM | SLA | SLS | DMLS |

|---|---|---|---|---|

| Толщина слоя, мм | 0,1–0,4 | 0,025–0,1 | 0,06–0,15 | 0,02–0,05 |

| Допуск, мкм | ±100 | ±25 | ±60 | ±50 |

| Прочность на разрыв, МПа | 35–45 | 50–70 | 48–75 | 500–1100 |

| Производительность, см³/ч | 20–60 | 10–25 | 40–80 | 5–15 |

| Стоимость кг материала, ₽ | 1500–2500 | 8000–11000 | 4500–6500 | 22 000–40 000 |

Сравнение показывает, что пластиковые методы выигрывают по скорости и цене сырья, тогда как металлоплавление обеспечивает максимальную механическую прочность и температурную стойкость.

Аддитивное производство окупается за счёт трёх факторов. Во-первых, детали с топологической оптимизацией экономят до 60 % металла по сравнению с фрезерованными аналогами. Во-вторых, создание литейной формы методом печати сокращает время подготовки производства с шести недель до пяти дней, что подтверждают данные ежегодного отчёта Wohlers Report 2023. В-третьих, печать запасных частей по запросу уменьшает складские остатки, высвобождая оборотный капитал.

Ассортимент порошков и нитей расширяется ежегодно. Помимо стандартных ABS и PLA, появились высокотемпературные полимеры PEEK и ULTEM, выдерживающие 200 °С. В металлической линейке спрос растёт на марку 17-4PH для пресс-форм и алюминиевый сплав AlSi10Mg для авиа- и автокомпонентов. Поры в готовых деталях не превышают 0,2 %, что позволяет использовать изделия в вакуумных линиях и гидросистемах.

Успешная эксплуатация промышленного 3D-принтера требует грамотного размещения. Оборудование для фотополимера достаточно вытяжного шкафа и сетевого фильтра, а DMLS-систему устанавливают в комнате с приточно-вытяжной вентиляцией и аргоном. Площадь типичного блока подготовки порошка не превышает 12 м², поэтому станок можно вписать в существующий участок механообработки.

CAM-модули для аддитивной печати интегрированы в большинство отечественных систем цифрового производства. Поддержка форматов STEP и Parasolid обеспечивает бесшовный переход от конструкторского отдела к оператору принтера. Алгоритмы автоматической расстановки поддержек и расчёта усадки сокращают подготовку задания до 15 минут.

Перед покупкой руководитель производства оценивает три показателя.

• Габаритная область построения должна перекрывать 95 % изделий предприятия по диагонали.

• Официально подтверждённая повторяемость размеров обязана быть не хуже ±80 мкм для полимеров и ±40 мкм для металлов.

• Расходные материалы должны иметь открытый профиль, чтобы не зависеть от одной марки порошка или филамента.

Когда оборудование соответствует критериям, затраты на серию до 300 штук оказываются ниже фрезерования уже при первом проекте.

Срок ввода в эксплуатацию занимает два дня. Операторы проходят базовый курс подготовки, обучаясь калибровать стол и заменять фильтры. Периодическое обслуживание включает проверку оптики, замену уплотнений и тест-печать кубика с отклонением не более 0,03 мм. Среднее время восстановления работоспособности — 6 часов, что подтверждают статистические отчёты пользователей в отраслевых форумах.

Линейка представленных 3D-принтеров объединяет высокую точность, открытую политику материалов и обеспеченный сервис 24/7, благодаря чему за последние три года их выбрали свыше 200 российских предприятий машиностроения и приборостроения. Эти компании ценят возможность быстро перестраивать производство под мелкосерийные партии и снижать зависимость от внешних поставщиков деталей.