DMG MORI - dmc 1035 v

DMG MORI - dmc 1035 vDMG MORI dmc 1035 v: ход X 1035 мм, шпиндель 12000 об/мин, стол 1000 кг для серьёзной фрезеровки.

DMG MORI - dmu 50 ecoline

DMG MORI - dmu 50 ecolineDMG MORI dmu 50 ecoline — компактная 5-осевая «рабочая лошадка» для одной установки без лишних затрат.

DMG MORI CMX 50 U Б/У

DMG MORI CMX 50 U Б/УБ/у 5 осевой центр DMG MORI CMX 50 U для пятисторонней обработки за одну установку

DMG MORI DMU 65 monoBLOCK Б/У

DMG MORI DMU 65 monoBLOCK Б/УDMG MORI DMU 65 monoBLOCK б/у, 2017, 5 осей, HSK-A63, TNC 640, щуп TS 649 и 3D QuickSET — готов для точной обработки в один установ.

DMU 75 monoBLOCK Б/У

DMU 75 monoBLOCK Б/УDMU 75 monoBLOCK 2022 с Heidenhain TNC 640, шпинделем 20 000 об/мин и пробной обработкой, готов для серьёзной пятиосевой работы без лишней суеты

Evolution - GX18-PRO

Evolution - GX18-PROПятиосевой портал 1900×1400×800 мм, шпиндель 24000 об/мин, магазин 60 позиций, грузоподъёмность 6 т.

Evolution - X500-PRO X800-PRO

Evolution - X500-PRO X800-PROEvolution X500-PRO/X800-PRO — 5-осевые портальные центры с двойным приводом по Y и шпинделем до 18 000 об/мин

DMG MORI - DMU 65 monoBlock

DMG MORI - DMU 65 monoBlockDMG MORI DMU 65 monoBlock – это высокоточный 5-осевой обрабатывающий центр для комплексных задач фрезерования с исключительной стабильностью.

DMG MORI - Ultrasonic 20

DMG MORI - Ultrasonic 20DMG MORI — Ultrasonic 20: 5-осевой центр для высокоточной обработки сложных материалов с ультразвуковой технологией.

DMG MORI - Ultrasonic 50

DMG MORI - Ultrasonic 50DMG MORI Ultrasonic 50 обеспечивает высокоточную обработку хрупких и твердых материалов, гарантируя превосходное качество поверхности.

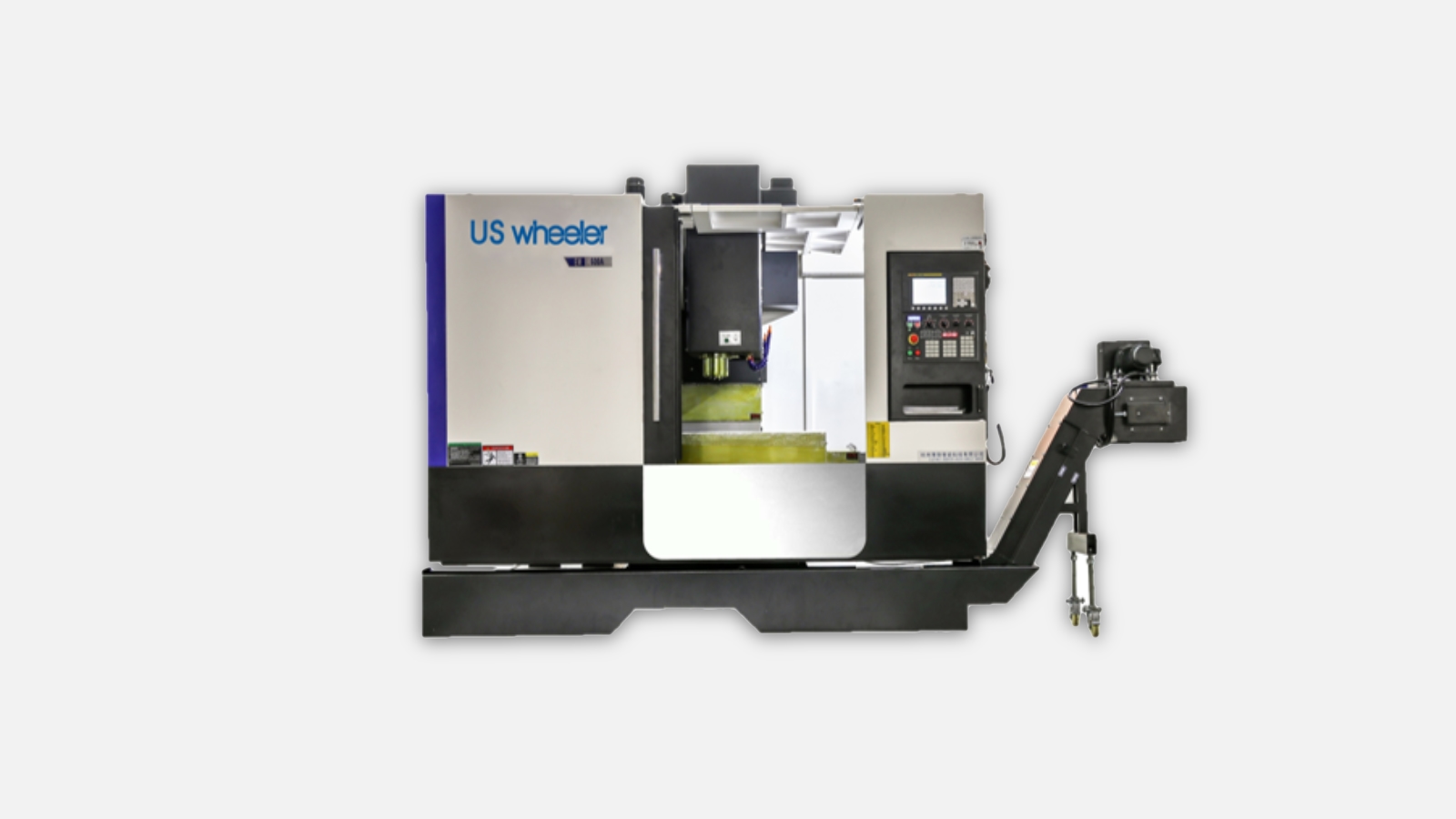

Фрезерный обрабатывающий центр EM800A от US WHEELER

Фрезерный обрабатывающий центр EM800A от US WHEELERФрезерный обрабатывающий центр с 3-мя осями EM800A.

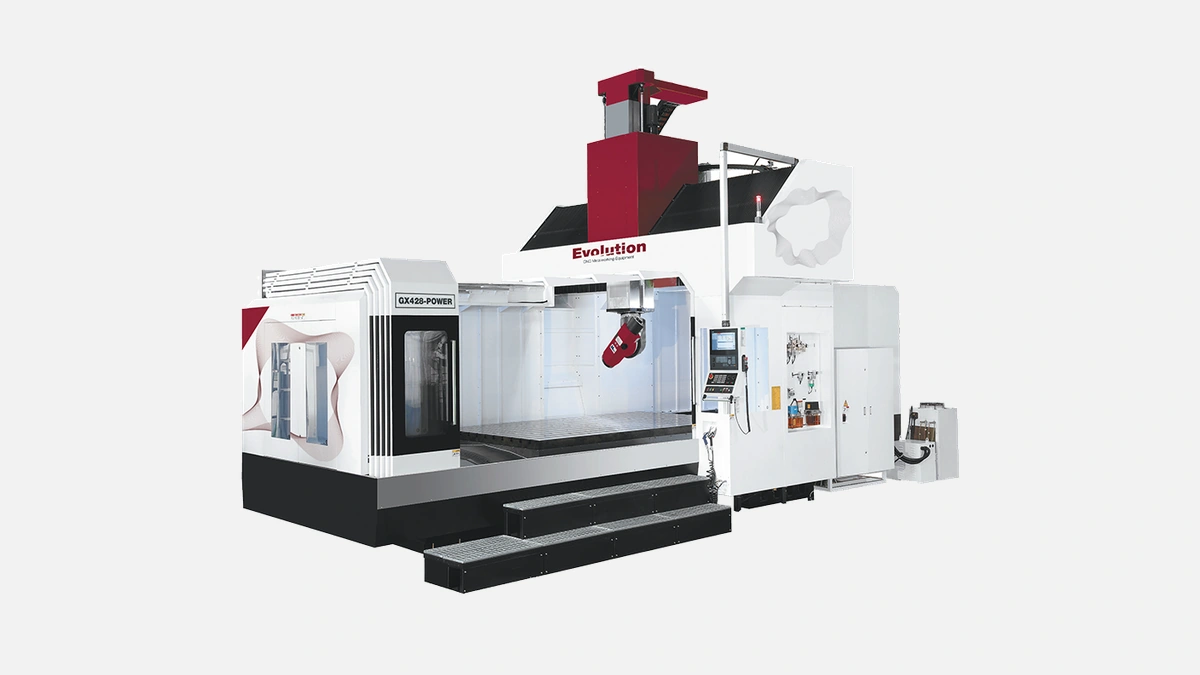

Evolution - GX428-POWER

Evolution - GX428-POWERПортальный 5-осевой центр BT50 с ходом 4,2 м и крутящим моментом 1776 Н·м, грузоподъёмность стола 15 т

Okuma GENOS M460V-5AX – это высокоточный 5-осевой вертикальный обрабатывающий центр для сложных деталей и высокой производительности.

Обрабатывающий центр с ЧПУ ULV-200 от CONPROFE

Обрабатывающий центр с ЧПУ ULV-200 от CONPROFEОбрабатывающий вертикальный центр с ЧПУ ULV-200 с 5 осями.

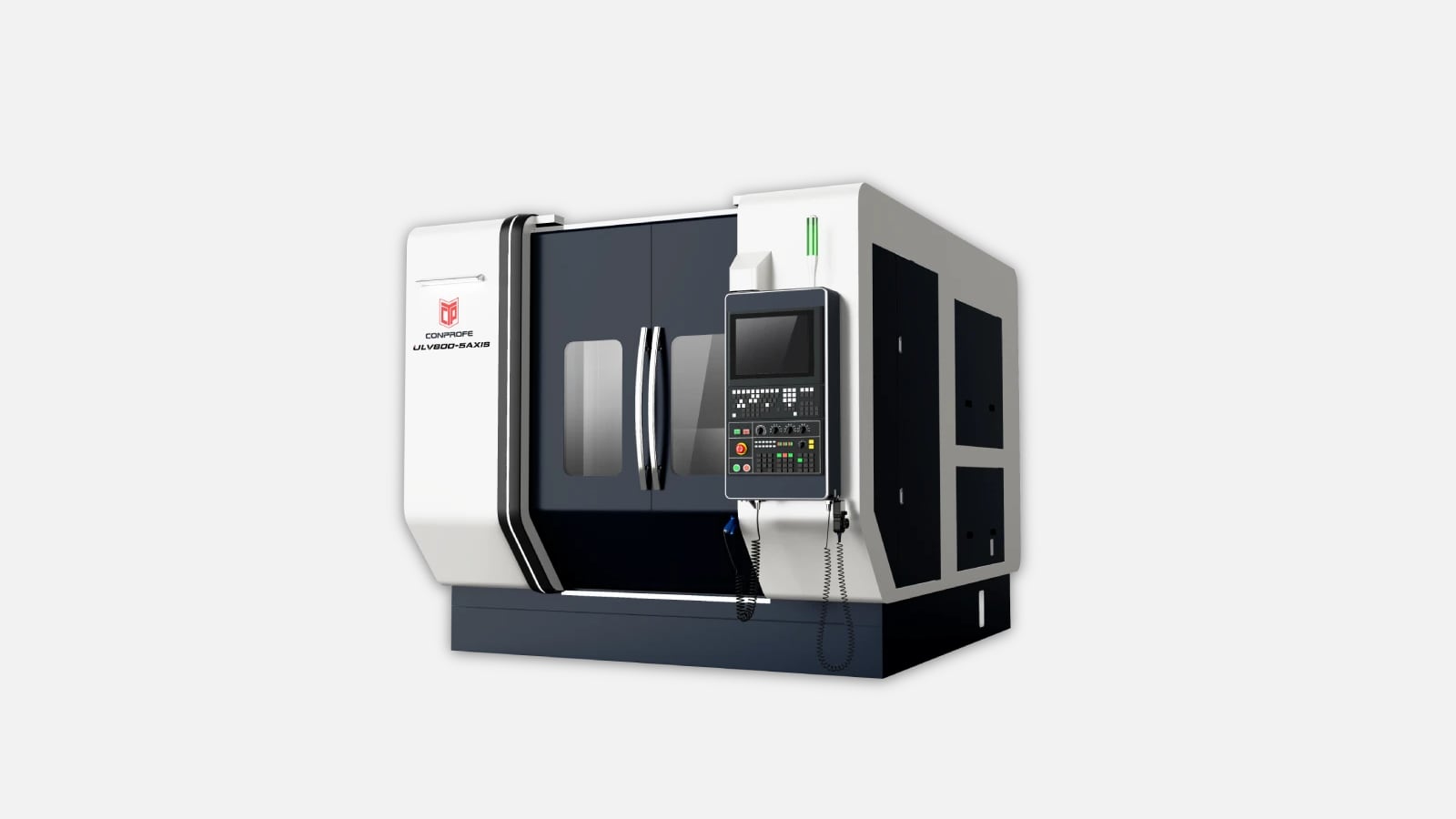

Обрабатывающий центр ЧПУ ULV-800 от CONPROFE

Обрабатывающий центр ЧПУ ULV-800 от CONPROFEУльтрапрецизионный обрабатывающий центр с ЧПУ и 5 осями ULV-800.

Пятиосевой фрезерный станок с ЧПУ обрабатывает заготовку сразу по пяти координатам, а не по трём, как классическая машина. К линейным осям X, Y, Z добавляются две вращательные, обычно это поворот стола по оси A и наклон шпиндельной головы по оси C. Такое сочетание позволяет подводить инструмент к любой точке детали под оптимальным углом, что кардинально снижает количество перенастроек и повышает геометрическую точность.

Большинство промышленных моделей реализуют схему 3 + 2, когда поворотные оси позиционируются, а фрезерование ведётся только в трёх линейных координатах. Более продвинутые решения обеспечивают полносимультанный режим, при котором все пять осей работают одновременно. Последний вариант нужен, если предприятие производит турбинные лопатки, ортопедические импланты или литейную оснастку сложной геометрии, где критична чистота поверхности без последующей ручной доводки.

Перед тем как перечислить ключевые возможности, важно подчеркнуть, что каждая из них подтверждена данными производителей DMG MORI, Mazak и Haas, а также отзывами операторов на профильных форумах Practical Machinist и CNCzone.

• Универсальная ориентация инструмента ускоряет черновую и чистовую обработку, сокращая цикл на 40 – 60 % по сравнению с трёхосевым станком.

• Однократная установка детали исключает ошибки базирования, что повышает повторяемость до ±2 мкм на деталях длиной до 500 мм.

• Возможность применения короткого инструмента уменьшает биение, стабилизирует резание и продлевает ресурс шпиндельных подшипников.

После внедрения оборудования предприятия отмечают устойчивое снижение брака и более гибкое планирование партий с разным номенклатурным составом.

Перед таблицей стоит уточнить, что значения приведены по среднему сегменту 5-осевых центров с рабочим ходом стола до 600 мм. Они помогут быстро сопоставить разные модели на этапе технико-экономического обоснования.

| Параметр | Типовое значение | Источник данных |

|---|---|---|

| Ход по X, мм | 600 | Каталог DMU 65 monoBLOCK |

| Ход по Y, мм | 550 | Каталог Mazak VARIAXIS i-600 |

| Ход по Z, мм | 450 | Техпаспорт Haas UMC-500 |

| Угол поворота A | −120° … +30° | Инструкция Hermle C22 |

| Угол вращения C | 360° бесконечный | Инструкция Hermle C22 |

| Мощность шпинделя, кВт | 15 – 20 | Каталоги производителей |

| Макс. обороты, об/мин | 18 000 – 24 000 | Каталоги производителей |

| Повторяемость, мм | ±0,002 | Сертификаты ISO-230 |

Сразу после изучения таблицы становится понятно, что даже в базовых комплектациях производители закладывают высокую кинематическую точность и приличную мощность, достаточную для тяжёлого фрезерования стали 1.2344.

Пятиосевой центр одинаково уверенно работает с алюминием, конструкционными сталями и жаропрочными сплавами на основе никеля или титана. За счёт оптимального угла наклона инструмента снижается удельная сила резания, поэтому даже труднообрабатываемый титан Grade 5 режется без вибрационных гребней, а ресурс твердосплавной фрезы возрастает на 20 – 25 %.

Прежде чем перейти к примерам, стоит заметить, что статистика приведена по данным отчёта Gardner Business Media за 2023 год.

Наличие пяти осей позволяет предприятиям быстро переключаться между перечисленными задачами, сохраняя загрузку оборудования на уровне 85 – 90 % сменного фонда.

Снижение количества установов снижает трудоёмкость вспомогательных операций на 30 %, а благодаря единой базе координат полностью исчезают затраты на изготовление сложных приспособлений. По расчётам Sandvik Coromant, средний срок окупаемости 5-осевого центра в серийном производстве мелких партий — 18 – 24 месяца.

Перед тем как перечислить финансовые преимущества, напомним, что речь идёт о производстве с объёмом до 1000 штук в месяц.

• Уменьшение площади участка на 20 м² из-за выбытия двух старых станков.

• Сокращение программного времени до 50 % за счёт высокоэффективных стратегий HSM.

• Повышение коэффициента готовности оборудования OEE до 0,80.

После внедрения станка предприятие получает возможность выпускать более широкую линейку продуктов без существенных инвестиций в оснастку.

Выбор пятиосевого станка лучше начинать с анализа типоразмера заготовок и требуемой шероховатости. Помимо этого необходимо учитывать ряд технических моментов.

Перед следующим списком подчеркнём, что каждый пункт основан на практических рекомендациях инженеров Okuma и Heidenhain.

– Тип кинематики, портал или поворотный стол, влияет на доступ к детали при наладке.

– Система ЧПУ должна поддерживать пятиосевую интерполяцию и функцию TCPM, иначе не удастся реализовать симультанные траектории.

– Наличие датчиков температурной стабилизации продлевает точность при длительных операциях.

– Автоматический сменщик 60 – 120 инструментов уменьшит простои между операциями сверления и фрезерования.

Взвесив вышеперечисленные факторы, главный инженер может подобрать конфигурацию, которая максимально впишется в существующий технологический поток.

После закупки станка ключевыми этапами остаются грамотная подготовка управляющих программ в CAM-системах NX или PowerMill, корректный запуск ИТС и обучение операторов. По опыту предприятий приборостроения из Калуги, двухнедельный цикл обучения позволяет вывести оборудование на плановую мощность уже через месяц после пуска.

Пятиосевой фрезерный станок с ЧПУ превращает традиционный цех в гибкое высокотехнологичное подразделение, где время переналадки стремится к нулю, а сложность деталей практически не ограничена. Инвестиции окупаются быстрым ростом производительности и сокращением брака, что подтверждается статистикой производителей режущего инструмента и практикой российских машиностроительных компаний.