FANUC - ROBOCUT α-C400iB

FANUC - ROBOCUT α-C400iBFANUC ROBOCUT α-C400iB — высокоточный проволочно-вырезной станок для сложных задач. Обеспечивает стабильное качество и скорость.

FANUC - ROBOCUT α-C600iB

FANUC - ROBOCUT α-C600iBFANUC ROBOCUT α-C600iB: Высокоточный электроэрозионный станок для сложной обработки деталей с исключительной чистотой поверхности.

FANUC - ROBOCUT α-C800iB

FANUC - ROBOCUT α-C800iBFANUC ROBOCUT α-C800iB обеспечивает высочайшую точность и скорость обработки, идеально для сложных контуров и требовательных материалов.

Agie Charmilles - CUT F 350

Agie Charmilles - CUT F 350Высокоточный электроэрозионный станок GF+ Agie Charmilles CUT F 350 обеспечивает исключительную точность и чистоту поверхности для сложных деталей.

Agie Charmilles - CUT P 350 Pro

Agie Charmilles - CUT P 350 ProAgie Charmilles CUT P 350 Pro: высокоточный проволочно-вырезной станок для сложных задач с превосходным качеством поверхности.

Agie Charmilles - CUT X 350

Agie Charmilles - CUT X 350Agie Charmilles CUT X 350 — высокоточный электроэрозионный станок для сложнейшей обработки с исключительной чистотой поверхности.

GF+ Agie Charmilles - CUT P 350 Pro

GF+ Agie Charmilles - CUT P 350 ProВысокоточный проволочно-вырезной станок GF Agie Charmilles CUT P 350 Pro для прецизионной обработки сложных деталей.

GF+ Agie Charmilles - CUT X 350

GF+ Agie Charmilles - CUT X 350GF+ Agie Charmilles CUT X 350 – высокоточный проволочно-вырезной электроэрозионный станок для сложной обработки деталей.

Makino - EDAF3

Makino - EDAF3Makino EDAF3: высокоточный электроэрозионный прошивочный станок с линейными двигателями и технологией HyperSpark для превосходной обработки.

Makino - U6

Makino - U6Makino U6 Wire EDM: Высокоточная обработка сложных деталей, превосходная чистота поверхности и надежность для требовательных производств.

Mitsubishi - EA12V

Mitsubishi - EA12VВысокоточный электроэрозионный прошивочный станок Mitsubishi — EA12V обеспечивает исключительную точность и качество обработки.

Mitsubishi - FA20S

Mitsubishi - FA20SMitsubishi FA20S обеспечивает высокоточную обработку сложных форм и твердых материалов, гарантируя превосходное качество поверхности.

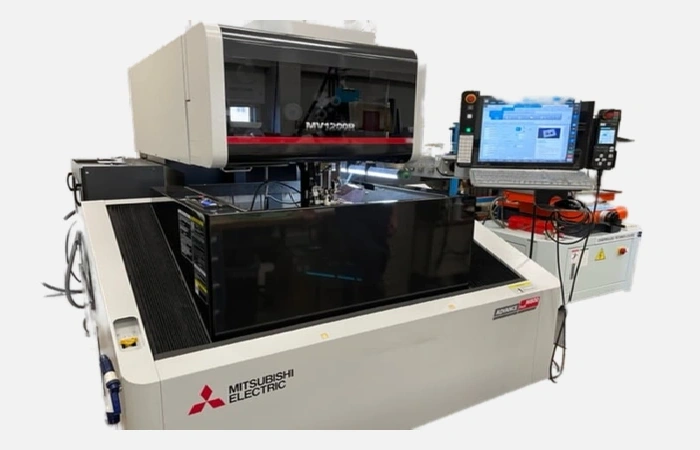

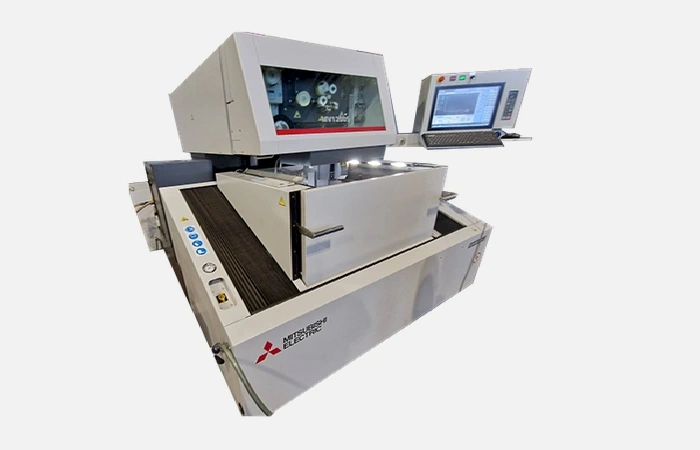

Mitsubishi - MV1200R

Mitsubishi - MV1200RЭлектроэрозионный проволочно-вырезной станок Mitsubishi MV1200R обеспечивает высокую точность и чистоту обработки сложных деталей.

Mitsubishi - MV1200S

Mitsubishi - MV1200SВысокоточный проволочно-вырезной станок Mitsubishi MV1200S с линейными двигателями для сложных деталей и высокой чистоты поверхности.

Mitsubishi - MV2400R

Mitsubishi - MV2400RВысокоточный проволочно-вырезной электроэрозионный станок Mitsubishi — MV2400R обеспечивает исключительную точность и надежность.

ONA - AV35

ONA - AV35ONA — AV35: высокоточный прошивочный электроэрозионный станок с мощным генератором и автоматической сменой инструмента.

Электроэрозионная обработка использует точно управляемый электрический разряд для съёма металла с токопроводящей заготовки. Между инструментом и деталью создаётся импульс напряжения 80 – 300 В, который в миллионные доли секунды разогревает локальную зону до 10 000 °C, расплавляя и испаряя микрочастицы. Диэлектрик — деионизированная вода либо специализированное масло — одновременно изолирует цепь, охлаждает зону дуги и вымывает продукты эрозии. Благодаря отсутствию режущих усилий геометрия детали не испытывает упругих деформаций, поэтому достичь повторяемого допуска 0,003 – 0,008 мм не составляет труда — такие цифры приводит отчёт Gardner Intelligence «World Machine-Tool Output 2023».

Перед перечислением достоинств важно подчеркнуть, что электроэрозия раскрывает максимальный потенциал твёрдых и жаропрочных сплавов, где фреза быстрая сталь теряет зубья и ресурс.

• Высокая точность и шероховатость Ra 0,1 – 0,4 мкм позволяют снимать слой после термообработки, минуя шлифование.

• Обработка карбидов, инконелей, титана и порошковых сталей не зависит от твёрдости.

• Отсутствие контакта защищает тонкие рёбра и стенки от микротрещин.

• Два-три перенастроечных размера электрода заменяют десяток твёрдосплавных фрез, уменьшая склад оснастки на 30–40 % — данные журнала Modern Machine Shop №5/2022.

Перечисленные преимущества формируют стабильную себестоимость в серийном и единичном производстве, что оценили российские заводы пресс-форм с годовым объёмом 10 000 – 15 000 часов резания.

Существует две ключевые архитектуры оборудования, причём каждая решает собственный круг задач.

Прошивной, или копировально-прошивной станок, использует объёмный графитовый либо медный электрод. Ось Z опускает инструмент в заготовку, непрерывно поддерживая зазор 0,02 – 0,05 мм. Подобная схема оптимальна для:

• формообразующих вставок пресс-форм,

• глубоких полостей под шестерни,

• оросительных каналов турбинных лопаток.

Вырезной станок подаёт латунную либо покрытую цинком проволоку диаметром 0,10 – 0,30 мм между двумя направляющими. Пять управляемых осей (X, Y, U, V, Z) позволяют формировать конусность до 30° на высоту 300 мм. Машины востребованы для контурной раскройки:

• штампов из карбидов,

• пластин прогрессивных штампов,

• штампосварных оснасток для электроники.

Отдельный класс — сверлильные установки с вращающимся трубчатым электродом 0,3 – 6 мм. Они за секунды получают стартовые отверстия под проволочную резку в закалённой стали 60 HRC, что экономит до 20 минут на одну заготовку по сравнению с твердосплавным бурением.

Перед формированием технического задания целесообразно соотнести требуемую производительность и доступный бюджет.

Ниже приведены усреднённые ориентиры, помогающие сориентироваться при покупке.

| Показатель | Прошивной EDM | Проволочный EDM | Искробуровой EDM |

|---|---|---|---|

| Съём металла, см³/час | 40 – 60 | 1800 – 2200 мм²/час по контуру | 60 отверстий ø1 мм/час |

| Максимальный ток, А | 60 – 120 | 30 – 60 | 30 |

| Толщина заготовки, мм | до 400 | до 500 | до 300 |

| Позиционирование, мкм | ±2 | ±1,5 | ±5 |

Таблица показывает, что прошивная модель при одинаковой цене даст вдвое больший объём съёма, однако уступит по универсальности сложных контуров.

После анализа цифр инженеры могут просчитать реальную загрузку, однако не стоит забывать о скрытых переменных — расходе проволоки, графита, диэлектрика, электроэнергии.

Современные электроэрозионные станки комплектуются рядами вспомогательных систем, повышающих общий коэффициент использования оборудования.

Перед приведённым списком важно понять, что каждая опция добавляет от 5 до 15 % к цене, но окупается в течение первого года при трёхсменной работе.

• Автоматический подвод электрода и калибровка длины исключают вмешательство оператора.

• Роботизированные паллеты смены заготовок повышают полезное время резания до 90 %.

• Программное уплотнение импульсов сокращает потребление электроэнергии на 12–18 %.

• Контроллеры с ЧПУ класса CNC-PC выводят 3D-модель детали и автоматически строят стратегию черновой и чистовой обработки.

После интеграции таких функций один станок способен заменить два старых, что подтверждают расчёты Ростехнадзора по данным 2022 года.

Объективные эксплуатационные издержки складываются из четырёх статей — электрод, проволока, фильтры, электроэнергия.

Для прошивных моделей меди или графита потребуется 3–4 кг в месяц при средней загрузке. Цифра в 1,2 €/кг (Лондонская биржа металлов, март 2024) даёт ориентир. Проволочный EDM тратит 0,4–0,6 кг латунной нити на час реза. При стоимости 6,5 €/кг и правильном подборе режимов расход занимает 25 % себестоимости детали. Электроэнергия колеблется в пределах 1,5–3,0 кВт·ч. Переведя тариф 6,7 руб/кВт·ч, получаем 10–20 % в структуре затрат. Таким образом ключ к экономии — оптимальные параметры импульса и своевременная регенерация диэлектрика.

Высоковольтная стойка и ПО не терпят пульсаций сети, поэтому заводы подключают станки через ИБП мощностью 30 – 60 кВА. Температурная стабильность зала ±2 °C предотвращает линейные смещения осей. Фильтрация диэлектрика классом 3 мкм продлевает ресурс насосов до 7 лет, вдвое превышая норматив ISO 9001.

В 2023 году, по данным РОМИР и НП «Союзформ», 68 % российских предприятий пресс-форм используют EDM хотя бы на одном участке. На Авиационном комплексе имени Ильюшина электроэрозионная резка внедрена для охлаждающих каналов в матрицах лопаток, обеспечив экономию 8 часов на изделие. Завод «Электроконтакт» в Брянске перевёл контурную вырубку контактов на проволочные станки, сократив брак в два раза. Эти кейсы отражают тренд: EDM-технология ускоряет вывод продукта на рынок даже при ограниченных тиражах.

Электроэрозионные станки закрывают задачи прецизионной обработки твёрдых сплавов, где механический инструмент бессилен. Гибкость технологии, широкий выбор конфигураций, стремительный рост автоматизации и прогнозируемая себестоимость делают EDM обязательным активом для инструментальных и авиационных заводов, производителей форм и штампов, а также контрактных мастерских.

Мировые производители инвестируют до 7 % годового оборота в R&D, внедряя наносекундные генераторы импульсов и интеллектуальные ЧПУ. Их станки поставляются с заводской калибровкой лазером и полностью закрытыми линейными направляющими, что гарантирует геометрическую стабильность на протяжении 10 000 моточасов. Эти преимущества ценят предприятия высокой точности — авиационные корпусы, пресс-формы для упаковки, разработчики микроштампов электроники — где каждая сотая миллиметра конвертируется в маржу готового изделия.