DMG MORI - dmc 1035 v

DMG MORI - dmc 1035 vDMG MORI dmc 1035 v: ход X 1035 мм, шпиндель 12000 об/мин, стол 1000 кг для серьёзной фрезеровки.

DMG MORI - dmu 50 ecoline

DMG MORI - dmu 50 ecolineDMG MORI dmu 50 ecoline — компактная 5-осевая «рабочая лошадка» для одной установки без лишних затрат.

DMG MORI CMX 50 U Б/У

DMG MORI CMX 50 U Б/УБ/у 5 осевой центр DMG MORI CMX 50 U для пятисторонней обработки за одну установку

Сверлильный и резьбонарезный центр BL-S450

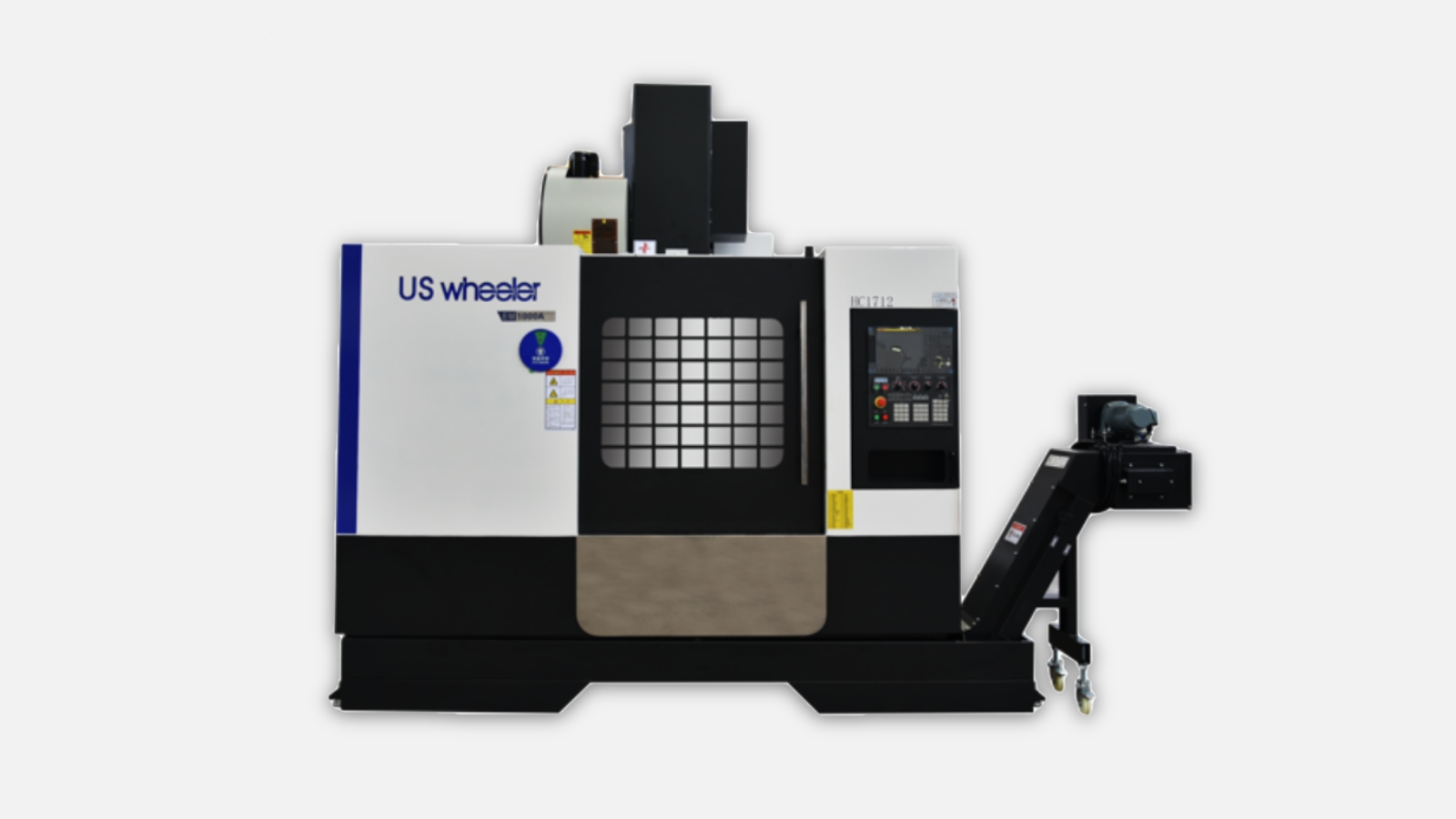

Фрезерный обрабатывающий центр EM1000A от US WHEELER

Фрезерный обрабатывающий центр EM1000A от US WHEELERВертикальный 3-х осевой фрезерный центр EM1000A.

DMG MORI DMU 65 monoBLOCK Б/У

DMG MORI DMU 65 monoBLOCK Б/УDMG MORI DMU 65 monoBLOCK б/у, 2017, 5 осей, HSK-A63, TNC 640, щуп TS 649 и 3D QuickSET — готов для точной обработки в один установ.

DMU 75 monoBLOCK Б/У

DMU 75 monoBLOCK Б/УDMU 75 monoBLOCK 2022 с Heidenhain TNC 640, шпинделем 20 000 об/мин и пробной обработкой, готов для серьёзной пятиосевой работы без лишней суеты

Evolution - GH7-SPEED

Evolution - GH7-SPEEDGH7-SPEED: 36 000 об/мин, ход 700 мм, стол 800×600 мм — идеален для графита и пресс-форм

Evolution - GX18-PRO

Evolution - GX18-PROПятиосевой портал 1900×1400×800 мм, шпиндель 24000 об/мин, магазин 60 позиций, грузоподъёмность 6 т.

Evolution - X500-PRO X800-PRO

Evolution - X500-PRO X800-PROEvolution X500-PRO/X800-PRO — 5-осевые портальные центры с двойным приводом по Y и шпинделем до 18 000 об/мин

DMG MORI - DMU 65 monoBlock

DMG MORI - DMU 65 monoBlockDMG MORI DMU 65 monoBlock – это высокоточный 5-осевой обрабатывающий центр для комплексных задач фрезерования с исключительной стабильностью.

DMG MORI - Ultrasonic 20

DMG MORI - Ultrasonic 20DMG MORI — Ultrasonic 20: 5-осевой центр для высокоточной обработки сложных материалов с ультразвуковой технологией.

DMG MORI - Ultrasonic 50

DMG MORI - Ultrasonic 50DMG MORI Ultrasonic 50 обеспечивает высокоточную обработку хрупких и твердых материалов, гарантируя превосходное качество поверхности.

DMG MORI - Ultrasonic 65

DMG MORI - Ultrasonic 65DMG MORI Ultrasonic 65: высокоточный станок для обработки сложных материалов с комбинированной технологией ультразвука и фрезерования.

Фрезерный обрабатывающий центр DT800 от US WHEELER

Фрезерный обрабатывающий центр DT800 от US WHEELERФрезерный 3-х осевой обрабатывающий центр DT800 с ЧПУ.

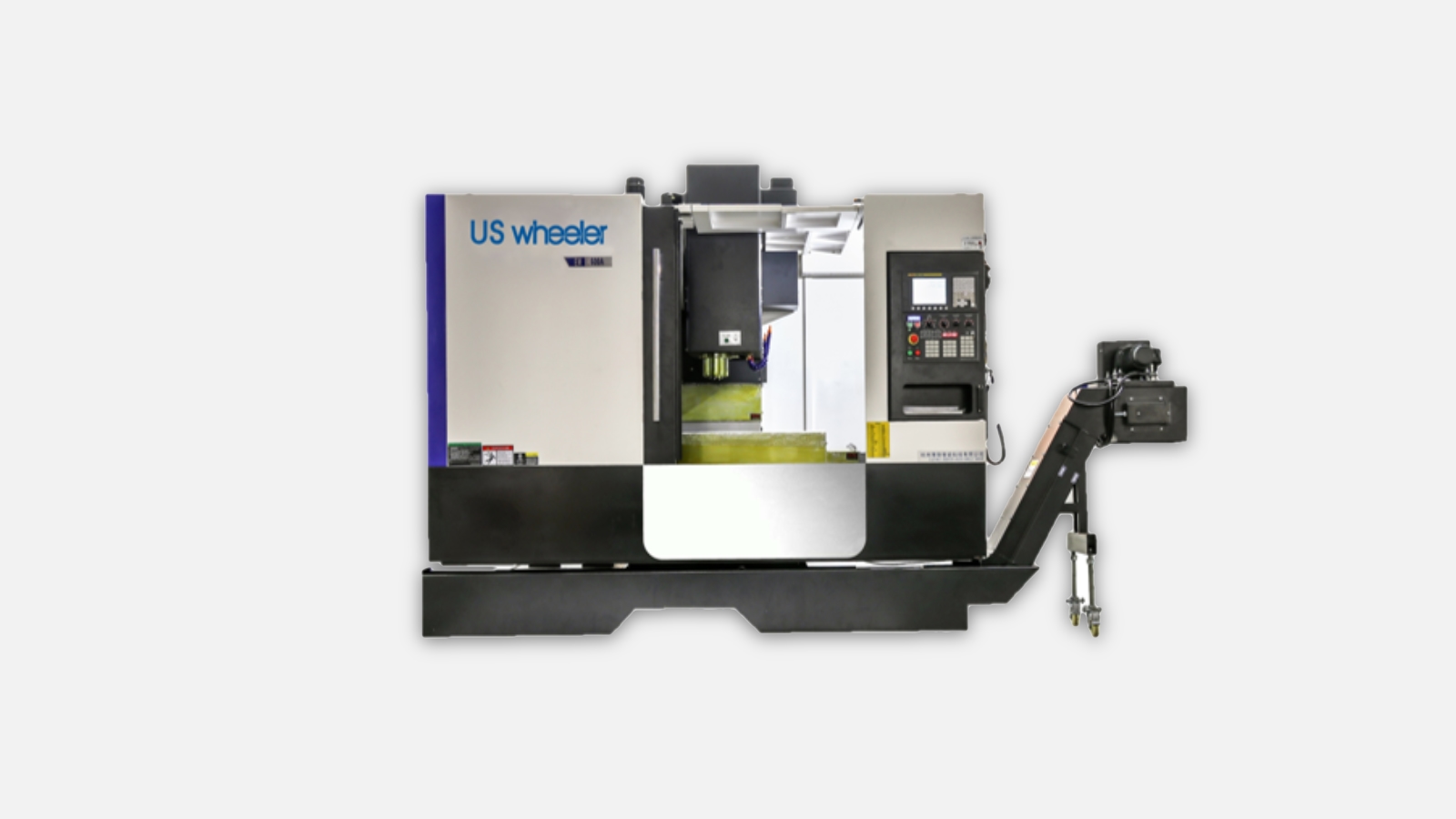

Фрезерный обрабатывающий центр EM800A от US WHEELER

Фрезерный обрабатывающий центр EM800A от US WHEELERФрезерный обрабатывающий центр с 3-мя осями EM800A.

Современный рынок фрезерного оборудования условно делит машины на четыре конструктивных семейства. Вертикальные обрабатывающие центры остаются массовым выбором — в них шпиндель движется по оси Z, а стол перемещается по X и Y, что упрощает переналадку и снижает время на подготовку производства. Горизонтальные модели предлагают фиксированный стол с поворотным столбиком, их выбирают для серийного изготовления корпусов и крышек, потому что стружка свободно падает из зоны резания и не приходится тратить время на очистку. Портальные или мостовые версии проектируются под крупногабаритные формы и сложные матрицы: здесь жесткую раму дополняют двусторонние линейные направляющие, что снижает вибрацию даже при шпинделях мощностью 40 кВт. Наконец, пятиосевые компакты используются при производстве импеллеров, медтехники и деталей авиации — они обрабатывают плоскости за один установ, экономя до 30 % цикла по сравнению с тремя установами на традиционных станках.

Надежность любой машины определяется тремя компонентами. Шпиндель — «сердце» станка, по-данным журнала Modern Machine Shop 70 % отказов приходится именно на подшипниковый узел, поэтому крупные производители переходят на гибридные керамические подшипники и жидкостное охлаждение. Направляющие бывают коробчатые или линейные: первые обеспечивают демпфирование при тяжёлой черновой обработке, вторые позволяют достичь подач 60 м/мин для высокоскоростного финиша. Стойка ЧПУ — Fanuc, Siemens, Heidenhain — отвечает не только за траектории, но и за внутреннюю диагностику, оценивая вибрацию шпинделя и корректируя подачу в реальном времени.

При расчёте производственной ячейки инженеру важно свести воедино жёсткость, скорость и точность, иначе эффект от дорогой ЧПУ-стойки будет нивелирован слабой кинематикой. Крутой момент шпинделя (200 Н·м на 1000 об/мин) полезен для сталей 42CrMo4, однако при резке алюминия главным становится частота вращения — до 24 000 об/мин, что минимизирует заусенец. Разброс позиционирования ±0,005 мм считается промышленным стандартом, но при обработке посадок под шариковые подшипники нужен класс ±0,002 мм, иначе после закалки возникнет натяг. Диапазон перемещений подбирают по габариту деталей, типовой стороночный зазор по столу составляет 10–20 % от длины, чтобы оператору было удобно фиксировать заготовку тисками или призматическими опорами.

Фрезерный центр обычно окупается к 18–24 месяцам при ежегодной загрузке 4000 машино-часов. Наибольший вклад в экономию дают: автоматическая смена инструмента, уменьшающая простои на 12–15 %; внутренняя подача СОЖ под давлением 30–70 бар, благодаря которой можно поднять подачу на 20 %; датчик длины и радиуса фрез, сокращающий отбраковку почти до нуля. По расчётам Национальной ассоциации производителей станков в РФ, каждые 100 добавленных килоньютонов жёсткости портальной рамы снижают износ фрезы на 4 %.

Даже в базовом исполнении большинство моделей предлагают 24-позиционный магазин, однако для серии свыше 100 деталей желательно брать конфигурацию на 60–90 ячеек, чтобы оператор менял комплект режущего инструмента раз в смену, а не после каждой партии. Система ЧПУ со сдвоенными ЦПУ-ядрами обрабатывает блок до 2000 строк за 0,5 с, что позволяет выполнять HSC-стратегии Trochoidal Milling без рывков. На высокоточных версиях устанавливают шкалы Renishaw с абсолютным исходным положением — они исключают кумулятивную погрешность при длинных программах.

Следующая таблица сводит ключевые характеристики, которые чаще всего запрашивают главные инженеры перед закупкой. Она построена на основе паспортов оборудования, опубликованных производителями в 2023–2024 годах.

| Показатель | Вертикальный VMC | Горизонтальный HMC | Портальный ГФС | Пятиосевой U-центр |

|---|---|---|---|---|

| Мощность шпинделя, кВт | 18 | 25 | 40 | 22 |

| Макс. обороты, об/мин | 12 000 | 10 000 | 6000 | 24 000 |

| Перемещения XYZ, мм | 1000×600×600 | 800×800×900 | 3000×2500×1000 | 650×820×600 |

| Стандартная точность, мм | ±0,005 | ±0,006 | ±0,008 | ±0,003 |

| Быстрые подачи, м/мин | 36 | 45 | 24 | 60 |

| Вместимость ATC, поз. | 30 | 60 | 40 | 120 |

Из таблицы видно, что портальная машина выигрывает по габариту, но уступает по динамике, тогда как пятиосевой центр лидирует в точности и скорости, подойдя для авиационного алюминия и имплантатов.

Для среднесерийного цеха особенно ценна паллетная система: пока роботы разгружают готовую деталь и ставят новую, шпиндель не простаивает, что увеличивает коэффициент загрузки до 95 %. При подключении станка к MES-системе производитель получает объективную статистику: параметры резания, перезарядки, холостой ход. Аналитика показывает, что после внедрения автоматизированных ячеек OEE растёт на 7–10 %, а общее число сменных бракованных деталей падает ниже 0,3 %.

Плановое ТО включает замену масла шпинделя каждые 4000 часов и очистку теплообменника раз в квартал, иначе температура поднимется на 5–7 °C и приведёт к микрозавалу по Z. Современные ЧПУ-стойки поддерживают удалённый мониторинг — сервисный инженер видит вибросигнал, может отправить макрос «виртуальный баланс» и устранить дисбаланс за 15 минут без выезда. Такой подход снижает среднее время восстановления MTTR до 4 часов, против 12 у станков без телеметрии.

Крупные бренды реализуют комплекс жёсткости рамы, высокочастотный шпиндель и интеллектуальное ЧПУ в одной платформе, благодаря чему достигается равновесие между съёмом металла и точностью. Именно эта сбалансированность заставляет инструментальные и авиакосмические заводы выбирать данные станки: они могут фрезеровать сталь 55 HRC днём и обрабатывать карбон ночью, не перенастраивая механику и не теряя микронной точности.