DMG MORI CMX 50 U Б/У

DMG MORI CMX 50 U Б/УБ/у 5 осевой центр DMG MORI CMX 50 U для пятисторонней обработки за одну установку

Сверлильный и резьбонарезный центр BLIN BL-S450

Сверлильный и резьбонарезный центр BLIN BL-S450Сверлильный и резьбонарезный центр BL-S450

Evolution - GH7-SPEED

Evolution - GH7-SPEEDGH7-SPEED: 36 000 об/мин, ход 700 мм, стол 800×600 мм — идеален для графита и пресс-форм

DMG MORI - Ultrasonic 65

DMG MORI - Ultrasonic 65DMG MORI Ultrasonic 65: высокоточный станок для обработки сложных материалов с комбинированной технологией ультразвука и фрезерования.

BLIN - BLC3020

BLIN - BLC3020Компактный фрезерный станок BLIN — BLC3020 для высокоточной обработки малых деталей и прототипирования.

Обрабатывающий центр с ЧПУ ULV-200 от CONPROFE

Обрабатывающий центр с ЧПУ ULV-200 от CONPROFEОбрабатывающий вертикальный центр с ЧПУ ULV-200 с 5 осями.

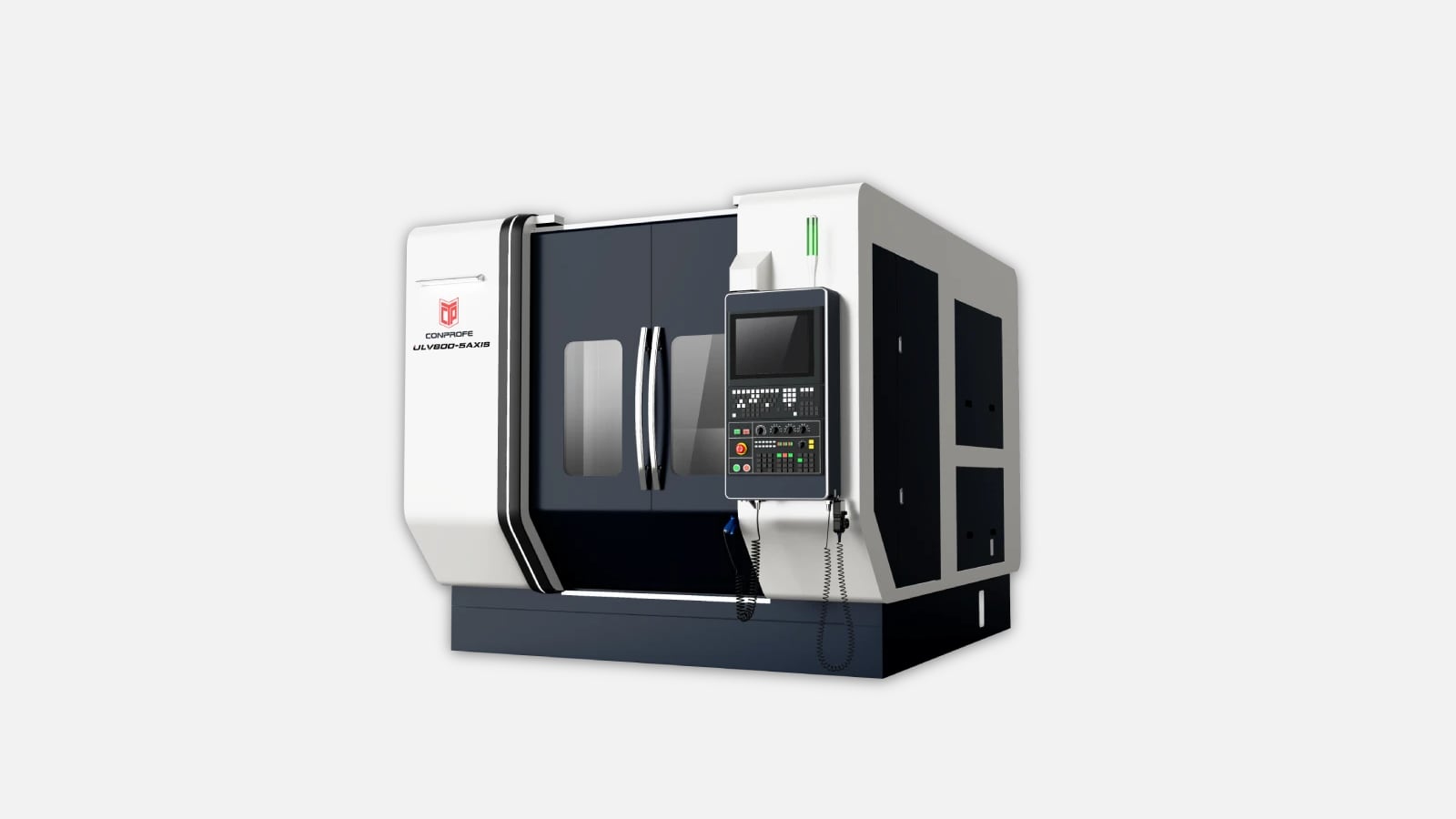

Обрабатывающий центр ЧПУ ULV-800 от CONPROFE

Обрабатывающий центр ЧПУ ULV-800 от CONPROFEУльтрапрецизионный обрабатывающий центр с ЧПУ и 5 осями ULV-800.

Обрабатывающий центр ЧПУ 3 оси CONPROFE UGT-500.

Профессиональный фрезерный станок UHB-500 от COMPROFE

Профессиональный фрезерный станок UHB-500 от COMPROFEОбрабатывающий центр с ЧПУ COMPROFE UHB-500.

Ультразвуковой обрабатывающий центр с ЧПУ UHB-500A

Ультразвуковой обрабатывающий центр с ЧПУ UHB-500AУльтразвуковой обрабатывающий центр с ЧПУ CONPROFE UHB-500A

Ультразвуковой Обрабатывающий центр ЧПУ UHB-400A

Ультразвуковой Обрабатывающий центр ЧПУ UHB-400AУльтразвуковой обрабатывающий центр ЧПУ UHB-400A

Ультразвуковой Обрабатывающий центр ЧПУ USV-856

Ультразвуковой Обрабатывающий центр ЧПУ USV-856Ультразвуковой Обрабатывающий центр ЧПУ с 3 осями USV-856.

Фрезерные станки по металлу остаются сердцем большинства российских механообрабатывающих цехов — именно на них изготавливаются корпусные детали редукторов, посадочные плиты пресс-форм, штамповой оснастки и высоконагруженные компоненты для добывающего оборудования. Ассоциация «Станкоинструмент» в отчёте за 2023 год отмечает, что около 42 % всех капитальных вложений в металлообрабатывающие предприятия приходится именно на фрезерные центры, потому что они дают наибольший прирост производительности на квадратный метр площади.

При фрезеровании режущая кромка инструмента совершает вращательное движение, а заготовка — поступательное вдоль трёх и более координат. Съём стружки происходит импульсно, поэтому к шпинделю предъявляются требования по высокой жёсткости и устойчивости к вибрациям. Чистота Ra 0,8 µm достигается благодаря прецизионным подшипникам класса P4 и автоматической компенсации теплового дрейфа, о которой упоминает ISO 230-3.

Вертикальные обрабатывающие центры (VMC) применяются при среднем весе заготовки до 1 200 кг. Конструкция «рама-колонна» обеспечивает лёгкий доступ к столу и быструю переналадку. VMC с ходом по оси Z до 1 000 мм закрывают 80 % операций в инструментальном производстве.

Горизонтальные центры (HMC) более продуктивны при серийной обработке корпусных деталей. Палетный стол поворачивается на 360°, что сокращает вспомогательное время на переустановку, а стружка свободно падает вниз, не повреждая обработанную поверхность.

Портальные или мостовые фрезерные станки актуальны для крупногабаритных деталей длиной свыше 3 000 мм. Двойная направляющая по оси Y и две ведущие шарико-винтовые пары исключают перекосы портала при ускорениях до 15 м/с².

5-осевые центры позволяют обрабатывать сложные аэродинамические профили и крыльчатки за один установ. Согласно исследованию Airbus Group, внедрение пятиосевой стратегии снижает трудоёмкость финишной подгонки лопаток на 32 %.

Мощность шпинделя определяет диапазон съёма. Для сталей средней твёрдости оптимальны 18 – 22 кВт при 12 000 об/мин, тогда как для алюминия востребованы шпиндели 30 000 об/мин с крутящим моментом 45 Н·м. Жёсткая связка двигатель-шпиндель устраняет потери на ременных передачах и повышает точность угловой позиции.

Трёхосевые центры дешевле, но при ротации детали возникают нетехнологические припуски. Четырёхосевая поворотная ось A решает задачу обработки винтовых каналов, а пятую ось C целесообразно добавлять при изготовлении турбинных дисков и импеллеров.

Станина из высокопрочного чугуна марки СЧ25 поглощает до 80 % виброэнергии. Закрытые линейные направляющие класса P используют роликовые блоки с преднатягом, поэтому сохраняют позиционирование 0,005 мм даже при нагрузке 20 т.

Современные стойки ЧПУ поддерживают русифицированный интерфейс и динамическую коррекцию траектории. Функция Look-Ahead 200 блоков предсказывает движение за секунду вперёд, исключая рывки при радиусах менее 5 мм. Оператор загружает программу в формате ISO G-кода или DIN и получает симуляцию с контролем столкновений.

Контрольные щупы проводят автоматический обмер заготовки за 30 секунд, передавая данные в ЧПУ, которое корректирует ноль детали. По исследованиям Renishaw, это сокращает брак на 15 – 20 % в партиях свыше 100 штук.

Снижение себестоимости складывается из трёх факторов: уменьшение переналадок, экономия рабочего времени и сокращение брака. При годовой загрузке 4 000 часов вертикальный центр окупается за 18 месяцев, а горизонтальный — за 23 месяца благодаря более высокой стоимости самого станка.

Перед покупкой важно соотнести характеристики станка с реальными задачами производства. Матрица ниже помогает сопоставить тип деталей, объём выпуска и требуемую конфигурацию.

| Тип детали | Серийность, шт/мес | Рекомендуемый станок | Ключевой параметр |

|---|---|---|---|

| Корпус коробки передач | 150 | HMC 4-осевой | Палет-чейнджер |

| Штамповая плита | 20 | Портальный 3-осевой | Стол 4 000×2 000 мм |

| Лопасть турбины | 50 | 5-осевой VMC | Шпиндель 30 000 об/мин |

| Транспортный кронштейн | 800 | VMC 3-осевой | Магазин 30 инструментов |

Каждая строка таблицы иллюстрирует связь между серийностью и необходимыми опциями, помогая главному инженеру аргументировать инвестиции перед руководством.

Фрезерные станки по металлу закрывают полный спектр задач — от штучного изготовления пресс-форм до массового выпуска силовых узлов спецтехники. Правильный подбор мощности шпинделя, количества осей и уровня автоматизации позволяет снизить брак, ускорить запуск новых изделий и гибко реагировать на нестабильную загрузку цеха.