DMG MORI - Ultrasonic 20

DMG MORI - Ultrasonic 20DMG MORI — Ultrasonic 20: 5-осевой центр для высокоточной обработки сложных материалов с ультразвуковой технологией.

DMG MORI - Ultrasonic 50

DMG MORI - Ultrasonic 50DMG MORI Ultrasonic 50 обеспечивает высокоточную обработку хрупких и твердых материалов, гарантируя превосходное качество поверхности.

DMG MORI - Ultrasonic 65

DMG MORI - Ultrasonic 65DMG MORI Ultrasonic 65: высокоточный станок для обработки сложных материалов с комбинированной технологией ультразвука и фрезерования.

Обрабатывающий центр с ЧПУ ULV-200 от CONPROFE

Обрабатывающий центр с ЧПУ ULV-200 от CONPROFEОбрабатывающий вертикальный центр с ЧПУ ULV-200 с 5 осями.

Ультразвуковой обрабатывающий центр с ЧПУ UHB-500A

Ультразвуковой обрабатывающий центр с ЧПУ UHB-500AУльтразвуковой обрабатывающий центр с ЧПУ CONPROFE UHB-500A

Ультразвуковой Обрабатывающий центр ЧПУ UHB-400A

Ультразвуковой Обрабатывающий центр ЧПУ UHB-400AУльтразвуковой обрабатывающий центр ЧПУ UHB-400A

Ультразвуковой Обрабатывающий центр ЧПУ с 3 осями USV-856.

Ультразвуковой Обрабатывающий центр ЧПУ USV1165

Ультразвуковой Обрабатывающий центр ЧПУ USV1165Ультразвуковой Обрабатывающий центр ЧПУ USV1165 c 3 осями.

Обрабатывающий центр с ЧПУ UHG-600 от COMPROFE

Обрабатывающий центр с ЧПУ UHG-600 от COMPROFEОбрабатывающий центр с ЧПУ COMPROFE UHG-600 с 3 осями.

Обрабатывающий вертикальный центр с ЧПУ UHT-500 с 3 осями.

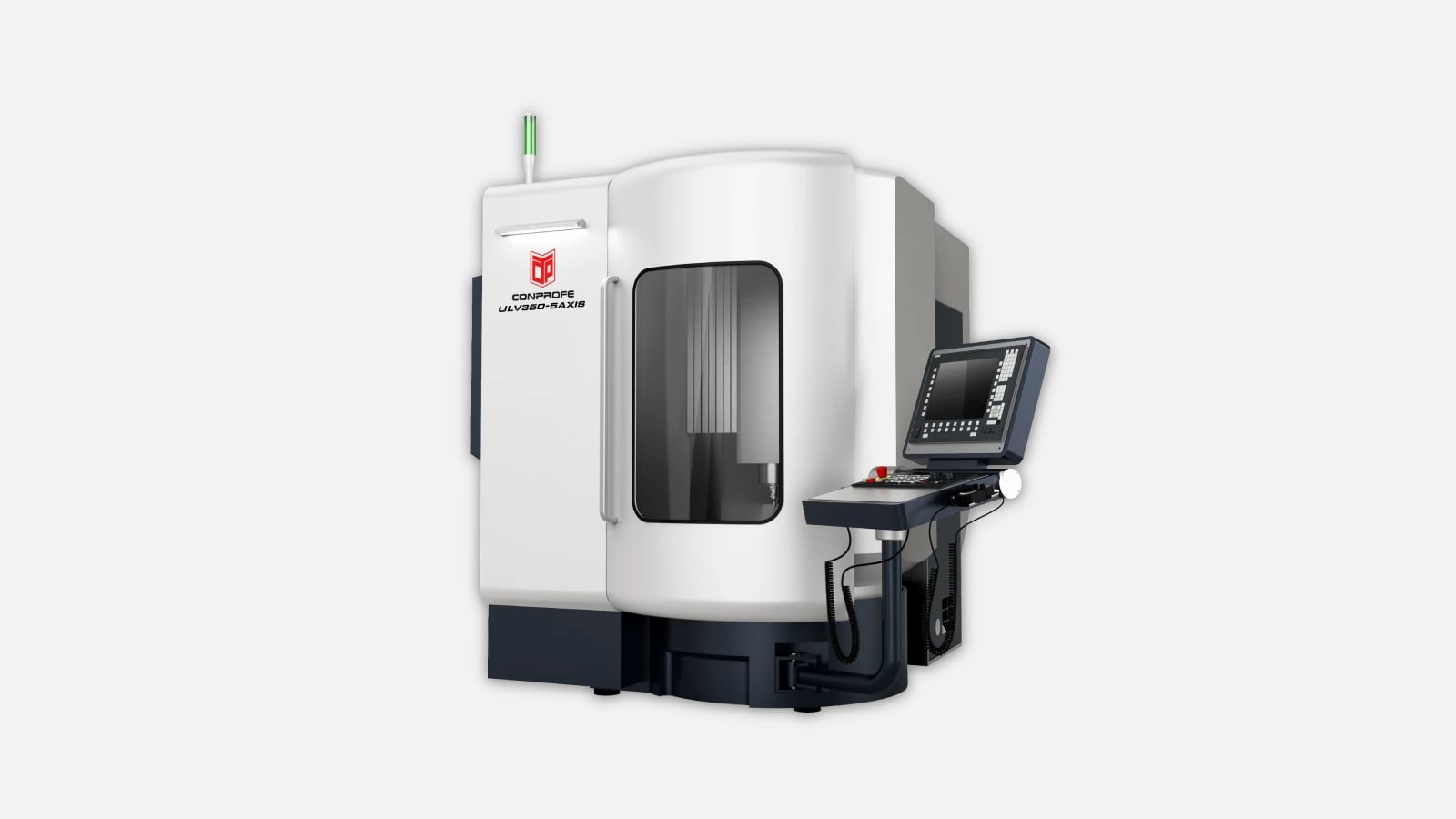

Обрабатывающий центр с ЧПУ ULV-350 от COMPROFE

Обрабатывающий центр с ЧПУ ULV-350 от COMPROFEВертикальный обрабатывающий центр с ЧПУ ULV-350 с 5 осями.

Обрабатывающий центр ЧПУ ULV-500 от COMPROFE

Обрабатывающий центр ЧПУ ULV-500 от COMPROFEВертикальный обрабатывающий центр ЧПУ ULV-500 с 5 осями.

Ультразвуковой Обрабатывающий центр с ЧПУ UHB-600 от COMPROFE

Ультразвуковой Обрабатывающий центр с ЧПУ UHB-600 от COMPROFEУльтразвуковой Обрабатывающий центр COMPROFE с ЧПУ — UHB-600. 3 оси.

В ультразвуково-ассистированном фрезеровании к осевому движению инструмента добавляется колебание частотой 20-40 кГц и амплитудой 8-15 мкм. По данным лаборатории высокоточной обработки Томского политехнического университета, такое возбуждение снижает средние резательные силы на 30 % и выше, потому что микровибрации периодически разрывают контакт режущей кромки с поверхностью заготовки. Падение нагрузки приводит к заметному сокращению износа твёрдосплавных и ПКД-пластин, что подтверждают испытания, опубликованные в журнале «Фрезерная обработка и инструмент» № 4-2023.

Станки с ультразвуком находят особый спрос там, где классическая фреза быстро тупится или оставляет микротрещины. Керамические сердечники лопаток ГТД, сапфировые подложки LED -чипов, кварцевые штоки медицинских дозаторов и углерод-углеродные композиты — все эти детали обрабатываются без перегрева и сколов. На выставке «Металлообработка-2023» представители ФНЦ «Криогенмаш» отметили, что переход на ультразвук при фрезеровании нержавеющих сплавов с прочностью выше 1500 МПа уменьшил объёмные потери заготовочного материала на 12 %.

В таблице ниже собраны наиболее часто упоминаемые технологические выгоды, зафиксированные в исследованиях Fraunhofer IPT и Казанского НИУ КАИ.

| Преимущество | Подтверждённый эффект |

|---|---|

| Снижение шероховатости | Ra 0,05-0,15 мкм вместо 0,25-0,35 мкм |

| Рост стойкости инструмента | 1,5-3 раза дольше по сравнению с классикой |

| Меньший тепловклад | Температура зоны резания на 80-120 °С ниже |

| Микротрещины | Полное отсутствие сколов глубиной > 5 мкм |

| Уменьшение заусенцев | Высота заусенца < 3 мкм без дополнительной притупки |

Перед приведёнными цифрами инженеры сверяли показания профилометров Mitutoyo SJ-500 и термопар типа К, поэтому данные сопоставимы с заводскими протоколами контроля. Благодаря этим преимуществам операторы могут отказаться от нескольких проходов доводки и сократить фонд времени станка.

Перед выбором оборудования важно понимать граничные режимы, в которых ультразвук работает стабильно. Ниже приведён ориентировочный диапазон, основанный на каталогах производителей Horn и Mapal.

| Параметр | Диапазон | Комментарий |

|---|---|---|

| Частота колебаний | 20-40 кГц | Оптимум для подавления резонансов шпинделя |

| Амплитуда | 8-15 мкм | Выше — риск растрескивания керамики |

| Диаметр фрезы | 0,2-12 мм | При большем Ø трудно передать колебания |

| Глубина резания ap | 0,02-0,4 мм | Зависит от теплопроводности материала |

| Подача fz | 1-3 μм/зуб | Допускается повышение при композитах |

| СОЖ | Микрооблако MQL или сухой воздух | Эмульсия не обязательна |

После ознакомления с таблицей становится ясно, что ультразвук не требует капитального изменения стандартных систем охлаждения, однако предъявляет повышенные требования к жёсткости кассетного крепления инструмента.

Оператору необходимо контролировать балансировку ультразвукового держателя с точностью 0,5 гмм, иначе биение сведёт на нет эффект от колебаний. Кроме того, электрический кабель питания преобразователя должен быть защищён от стружки и охлаждён внешним воздухом, чтобы температура пьезоэлементов не превысила 60 °С. Применение стандартных тепловых патронов HSK-E40 показало стабильность выше 95 % в серии из пятисот деталей на предприятии «Силикон-Технологии» в Новосибирске.

Снижение расхода инструмента остаётся главным фактором окупаемости. Расчёт, проведённый Инжиниринговым центром СПбГТИ, показывает, что при годовом объёме 3000 сапфировых пластин стоимостью 180 ₽ каждую, переход на ультразвук сокращает затраты на фрезы на 460 000 ₽ и высвобождает 420 час станочного времени. Дополнительный плюс — уменьшение брака до 0,5 %. Срок окупаемости приставки ультразвука, стоящей около 1,6 млн ₽, составил 14 месяцев.

Перед закупкой нужно сверить жёсткость колонны, т.к. чаще всего ультразвуковой модуль добавляют к малогабаритным центрам. Вертикальная вибрация на 30 кГц создаёт динамическую нагрузку до 800 Н, поэтому типовые литые станки веса выше 4 т показывают лучшую стойкость геометрии. Шпиндель должен иметь проход жидкости по оси — это облегчает подвод кабеля и исключает излом хвостовика при автоматической смене инструмента.

Практика показывает, что наиболее востребованы три форм-фактора:

Станки часто поставляются с функцией быстрого переключения на обычную мехобработку, поэтому одна и та же машина закрывает 80 % заказов цеха без простоя на переналадку.

Крупнейшие производители — DMG MORI, Chiron, Jingdiao и Exechon — интегрируют ультразвук в стандартную мехатронику шпинделя, благодаря чему отсутствуют внешние провода и уменьшается инерция револьверной головы. Они предлагают цифровой мониторинг амплитуды, что важно для серийного выпуска микроканалов и оптических поверхностей. Эти станки выбирают электронные заводы, которым нужен безотказный 24/7 процесс, а также лаборатории медизделий, где дефект в 1 % партии считается критичным.