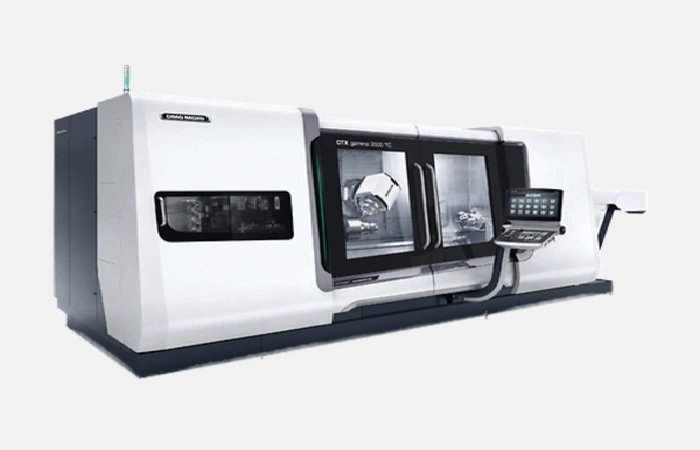

DMG MORI - CTX gamma 2000

DMG MORI - CTX gamma 2000DMG MORI CTX gamma 2000: высокоточный токарно-фрезерный центр для комплексной обработки деталей до 2 метров.

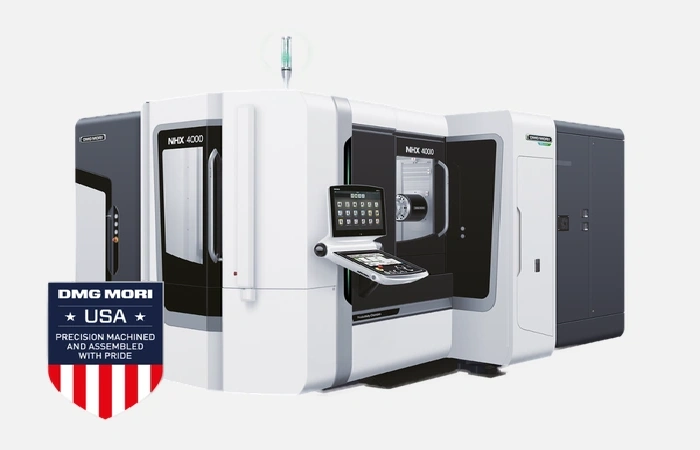

DMG MORI - NHX 4000

DMG MORI - NHX 4000DMG MORI NHX 4000: высокопроизводительный горизонтальный обрабатывающий центр для точной обработки сложных деталей с быстрой сменой инструмента.

DMG MORI - CTX 2500

DMG MORI - CTX 2500DMG MORI CTX 2500 – высокопроизводительный токарный центр для точной обработки крупных деталей и комплексных задач.

DMG MORI - CXL 550

DMG MORI - CXL 550DMG MORI CXL 550 – мощный токарный центр для крупногабаритных деталей, обеспечивающий высокую точность и производительность.

Токарные станки BLIN стандартной серии BL-CAK

Токарные станки BLIN стандартной серии BL-CAKТокарные станки BLIN с прямой станиной. Модели: BL-CAK6140, BL-CAK6150, BL-CAK6161, BL-CAK6166, BL-CAK6180.

Токарный станок прецизионной серии BL-S36/36T BLIN

Токарный станок прецизионной серии BL-S36/36T BLINТокарный станок прецизионной серии BL-S36/36T BLIN с наклонной станиной.

Токарный станок с наклонной станиной BL-H50Q BLIN

Токарный станок с наклонной станиной BL-H50Q BLINТокарный станок с наклонной станиной стандартной серии BL-H. Модели: BBL-H50Q, BL-H50M, BL-H50Y.

Токарный станок стандартной серии BL-H50L LC PLUS BLIN

Токарный станок стандартной серии BL-H50L LC PLUS BLINТокарный станок ЧПУ стандартной серии BL-H50L LC PLUS с наклонной станиной.

Токарный станок BL-CK75 BLIN серия для тяжелых обработок

Токарный станок BL-CK75 BLIN серия для тяжелых обработокТокарные станки с наклонной станиной серии BL-CK. Модели:CK7516A, CK7520A, CK7525A, CK7530, CK7550.

Токарные станки с прямой станиной серии BL-CKW. Модели: BL-CKW61125, BL-CKW61140, BL-CKW61160, BL-CKW61180, BL-CKW61200.

DN Solutions - Lynx 2100

DN Solutions - Lynx 2100Токарный станок DN Solutions Lynx 2100: компактный, точный, с мощным шпинделем 15 кВт и 12-позиционной револьверной головкой.

DN Solutions - Puma 2600

DN Solutions - Puma 2600DN Solutions Puma 2600: надёжный токарный центр с мощным шпинделем и высокой точностью для обработки сложных деталей.

DN Solutions - Puma SMX 3100

DN Solutions - Puma SMX 3100Универсальный многозадачный станок DN Solutions Puma SMX 3100 для комплексной обработки деталей за один установ.

DN Solutions - Puma TT 1800SY

DN Solutions - Puma TT 1800SYDN Solutions Puma TT 1800SY: двухшпиндельный токарный центр с двумя револьверными головками и осью Y для высокоточного производства.

Горизонтальные обрабатывающие центры с ЧПУ, или HMC в международной терминологии, проектируются для высокопроизводительного изготовления корпусных деталей из чугуна, стали и цветных сплавов. Покупают их те предприятия, которым важно держать темп 600-900 минут резания за смену без внеплановых остановок. По опубликованным данным Toyota Motor и Bosch Rexroth именно горизонтальные центры формируют до 70 % фрезерных мощностей на линиях обработки блоков цилиндров и гидрораспределителей. Такой выбор объясняют стабильным удалением стружки вниз, что предотвращает повторное резание крошки и продлевает ресурс инструмента до 30 %.

Основу HMC составляет коробчатая литая рама с ребрами жесткости, заливаемыми при отливке для подавления вибраций выше 250 Гц. Вес станины у моделей с паллетой 500 × 500 мм обычно превышает 7 т, что улучшает демпфирование и точность на длинных траекториях. Искусственное старение чугуна проводят не менее 30 часов, что подтверждают паспорта Mazak и Doosan, а значит геометрия остается стабильной в реальных цеховых температурах 18-32 °C.

Шпиндели на современных HMC оснащают термостабильными лабиринтными уплотнениями и датчиками роста температуры.

Перед перечислением ключевых характеристик напомним, что именно от шпинделя зависит диапазон обрабатываемых материалов и инструмента.

После внедрения жидкостного охлаждения корпуса инженеры Makino получили снижение теплового дрейфа оси Z до 5 мкм за восемь часов непрерывной работы, что подтверждается публикациями журнала Modern Machine Shop.

Магазин карусельного типа на 60-240 позиций считается промышленным стандартом и обслуживается сервоприводом с шагом 0,3 сек на индекс. Расчеты Siemens Digital Industries показывают, что добавление второго магазина повышает коэффициент готовности станка на 4-6 % без роста времени планового ТО, так как оба магазина расположены на единой направляющей и обслуживаются одной кареткой.

Благодаря горизонтальному расположению шпинделя станок за один установ обрабатывает боковые, верхние и фронтальные поверхности силовых корпусов, редукторов и насосных плит. Интеграция поворотного стола оси B с шагом 0,001° позволяет растачивать пересекающиеся каналы под золотниковые пары без переустановок. Исследование Sandvik Coromant 2023 года показывает, что переход с вертикальных центров на HMC для аналогичных деталей снижает суммарный цикл на 18-22 %.

Некоторые модели имеют поворотно-наклонную паллету типа B+C.

Перед тем как выделить преимущества пяти осей, отметим, что такие решения востребованы в авиа- и энерго-машиностроении.

После запуска пятиосевой версии HMC российский производитель турбомасляных насосов сообщил о сокращении брака на 3,4 % благодаря исключению промежуточных установов — эта информация размещена на форуме cnc-zone.ru.

Распространенные форматы: 400 × 400, 500 × 500 и 630 × 630 мм. Чем крупнее паллета, тем выше запас по массе заготовки, но тем медленнее ускорения по осям из-за инерции. Баланс выбирают исходя из номенклатуры: например, сборочные цеха тракторных заводов работают на паллетах 630 мм, а производители топливной аппаратуры — на 400 мм.

Чугунные корпуса требуют 300-450 Н·м при оборотах 6000-8000 об/мин. Обработка алюминия в автомобильных головках блока выполняется на 12-20 кВт шпинделях с 150-200 Н·м, но с частотой 15000-18000 об/мин. Выбор должен учитывать не номинал, а кривую момента, опубликованную заводом-изготовителем.

Пользователи российских предприятий чаще всего выбирают FANUC 31i-B или Siemens 840Dsl благодаря широкому парку уже обученных наладчиков и наличию сертифицированных пост-процессоров для PowerMill и NX CAM. Новый тренд — использование графической адаптации интерфейса под конкретное рабочее место, что уменьшает риск ошибок оператора на 12-15 %.

Подключаемая станция на 6-24 позиций превращает HMC в элемент гибкой производственной линии. Исследование Okuma показывает, что при загрузке партии в 72 паллеты станок работает автономно до 56 часов, что полностью закрывает выходные смены без присутствия оператора.

Роботизированные манипуляторы с шестью осями устанавливаются фронтально или на рельсовой балке.

Чтобы оценить целесообразность, обратим внимание на основные плюсы.

После внедрения роботизации московский завод топливных систем зафиксировал рост OEE со среднего 68 % до 82 %.

Полная мощность подключения HMC с шпинделем 37 кВт редко превышает 60 кВА. При реальных циклах измерения Danfoss VLT показали, что средняя потребляемая мощность держится на уровне 32-35 кВт, так как активное резание занимает лишь часть времени цикла. Применение регенеративных приводов оси Z позволяет вернуть в сеть до 8 % затраченной энергии при ускорениях свыше 1 g.

Регламентное ТО включает замену гидравлического масла каждые 4000 часов или шесть месяцев, проверку натяжения шарико-винтовых пар и калибровку лазерным интерферометром раз в год. По данным сервис-отчётов DMG MORI, соблюдение графика сокращает вероятность незапланированного простоя до уровня 1,2 % от наработки, что эквивалентно одной смене в год.

Горизонтальные обрабатывающие центры с ЧПУ зарекомендовали себя как главный инструмент массовой обработки корпусных деталей при жёстких требованиях к точности. Их конструкция обеспечивает быструю эвакуацию стружки, а паллетные системы позволяют организовать непрерывное производство без ночных смен. При выборе модели важно соотнести формат паллеты, крутящий момент шпинделя и уровень планируемой автоматизации, тогда окупаемость проекта обычно укладывается в 18-24 месяца, что подтверждается кейсами КАМ-департамента «Ростеха».