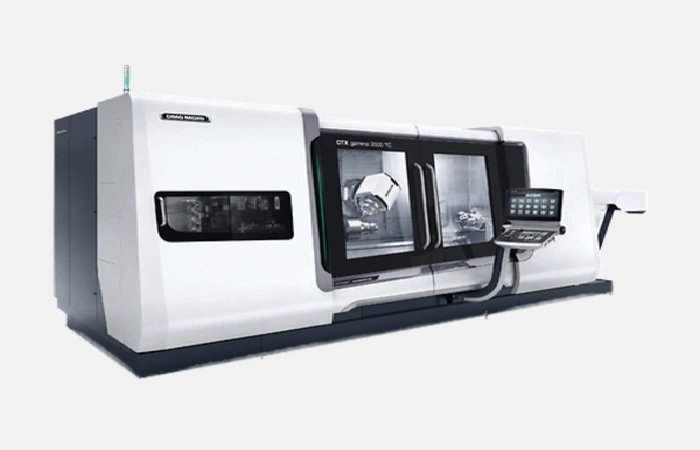

DMG MORI - CTX gamma 2000

DMG MORI - CTX gamma 2000DMG MORI CTX gamma 2000: высокоточный токарно-фрезерный центр для комплексной обработки деталей до 2 метров.

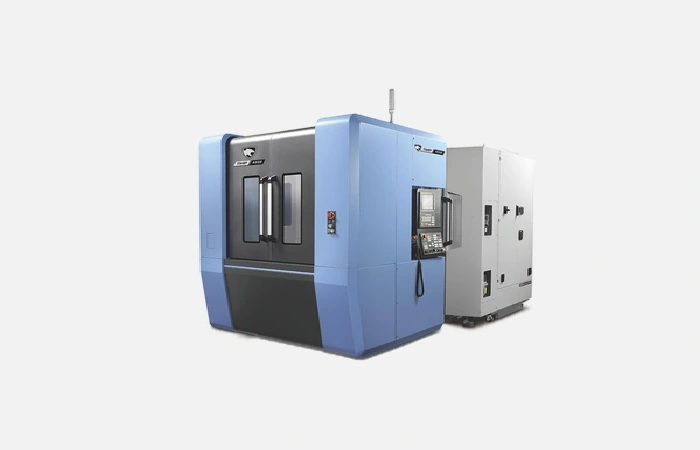

DN Solutions - DMP 500/2SP

DN Solutions - DMP 500/2SPDN Solutions DMP 500/2SP: высокопроизводительный вертикальный обрабатывающий центр с двумя шпинделями для точной обработки.

DN Solutions - DNM 4500

DN Solutions - DNM 4500DN Solutions — DNM 4500: высокоточный вертикальный обрабатывающий центр с мощным шпинделем и быстрой сменой инструмента для максимальной производительности.

DN Solutions - DNM 5700

DN Solutions - DNM 5700DN Solutions DNM 5700: высокоточный вертикальный обрабатывающий центр для эффективной обработки сложных деталей с высокой скоростью.

DN Solutions - DVF 5000

DN Solutions - DVF 5000DN Solutions DVF 5000: 5-осевой ВМЦ для высокоточной обработки сложных деталей, обеспечивающий исключительную производительность.

DN Solutions - Lynx 2100

DN Solutions - Lynx 2100Токарный станок DN Solutions Lynx 2100: компактный, точный, с мощным шпинделем 15 кВт и 12-позиционной револьверной головкой.

DN Solutions - Mynx 6500

DN Solutions - Mynx 6500Высокопроизводительный вертикальный обрабатывающий центр DN Solutions — Mynx 6500 обеспечивает точную и эффективную обработку крупных деталей.

DN Solutions - NHP 4000

DN Solutions - NHP 4000DN Solutions NHP 4000: высокоскоростной горизонтальный обрабатывающий центр для точной и производительной обработки деталей.

DN Solutions - Puma 2600

DN Solutions - Puma 2600DN Solutions Puma 2600: надёжный токарный центр с мощным шпинделем и высокой точностью для обработки сложных деталей.

DN Solutions - Puma SMX 3100

DN Solutions - Puma SMX 3100Универсальный многозадачный станок DN Solutions Puma SMX 3100 для комплексной обработки деталей за один установ.

DN Solutions - Puma TT 1800SY

DN Solutions - Puma TT 1800SYDN Solutions Puma TT 1800SY: двухшпиндельный токарный центр с двумя револьверными головками и осью Y для высокоточного производства.

Doosan - DNM 4500

Doosan - DNM 4500Doosan DNM 4500: универсальный вертикальный обрабатывающий центр для высокоточной обработки деталей. Надежность и производительность.

Doosan - DNM 5700

Doosan - DNM 5700Вертикальный обрабатывающий центр Doosan DNM 5700 обеспечивает высокую точность и производительность для широкого спектра задач.

Doosan - DNM 6500

Doosan - DNM 6500Вертикальный обрабатывающий центр Doosan DNM 6500: высокая точность, 12000 об/мин, быстрая смена инструмента, надежность.

Doosan - DVF 5000

Doosan - DVF 5000Doosan DVF 5000: 5-осевой вертикальный обрабатывающий центр Doosan для высокоточной и производительной обработки сложных деталей.

Токарный центр Doosan Lynx 220LSY с осью Y и противошпинделем обеспечивает высокоточную обработку сложных деталей.

Республика Корея входит в пятёрку мировых производителей металлообрабатывающего оборудования. По данным ассоциации KOMMA, в 2022 году объём выпуска составил 62,14 трлн ₩ в денежном выражении, а доля ЧПУ-станков превысила 70 %. Эксперты отмечают, что локальные заводы компенсируют уменьшение спроса на традиционные детали для ДВС, переключаясь на тяговые моторы и аккумуляторные модули для электромобилей .

Крупнейшие бренды — DN Solutions, Hyundai Wia, SMEC и Hwacheon — суммарно поставили свыше 28 000 машин в 2024 году, обеспечивая стабильный поток оборудования на экспорт.

Любой станок из Кореи собирается в одной из технопарковых зон Гуми, Чханвона или Пусана, где предприятия держат собственные литейные и термообработочные мощности. Такая вертикальная структура уменьшает логистические паузы, а значит, заказчику не приходится ждать запасные части неделями.

Ещё одна причина — фокус на серийное производство деталей. В отличие от многих европейских брендов, корейские заводы проектируют станки под круглосуточную сменную загрузку с минимальным обслуживанием между циклами.

Прежде чем перейти к списку технических решений, важно понять роль литой рамы. Корпуса отливаются из чугуна Meehanite с искусственным старением, что удерживает геометрию в пределах ±5 µm по всей длине стола.

После ввода в эксплуатацию пользователи сообщают о равномерном износе режущего инструмента и сокращении времени доводки сложных фасок — это прямая экономия в серийном режиме обработки.

Типовой диапазон оборотов 6 000–12 000 мин⁻¹ закрывает работу по стали, алюминию и титану. Для высокоскоростных задач Hyundai Wia предлагает шпиндели до 24 000 мин⁻¹ на керамических подшипниках. С 2019 года большинство моделей комплектуются Fanuc 0i-TF Plus или фирменными H-Smart-контроллерами — меню на русском языке доступно «из коробки».

Заказчики из России всё чаще интегрируют роботов подачи и конвейерные паллет-пулы. Готовые порты EtherCAT и Profinet позволяют подключить манипулятор без стороннего ПЛК. Согласно данным Trade.gov, объём внутреннего рынка «умных фабрик» в Корее превысил 49,7 млрд USD ещё в 2019 году :contentReference[oaicite:2]{index=2}, поэтому программная поддержка автоматизации заложена на уровне прошивки.

Инженеры отмечают, что стандартный робот-ячейка окупается за 18–24 месяца, поскольку оборудование продолжает работать без присутствия оператора в ночную смену.

Понимание отличий важно до подписания контракта. Таблица ниже отражает усреднённые данные по точности, MTBF и стоимости владения на горизонте 5 лет.

Перед таблицей стоит уточнить критерии расчёта: учитывались часовая ставка оператора, энергопотребление и затраты на сервис.

| Показатель | Корея | Япония | Германия | Китай |

|---|---|---|---|---|

| Повторяемость, µm | 5 | 3 | 4 | 8 |

| MTBF, ч | 42 000 | 48 000 | 46 000 | 28 000 |

| Стоимость владения, ₽ | ≈19 млн | ≈27 млн | ≈26 млн | ≈14 млн |

Как видно, японские центры превосходят по ресурсу, но их цена выше, тогда как китайские машины дешевле, однако требуют более частого сервиса. Корейский вариант остаётся балансом между затратами и стабильностью.

После таблицы важно подчеркнуть: именно такой баланс делает корейские станки привлекательными для контрактных участков, где простой оборудования критичнее разовой экономии при покупке.

Перед перечислением моделей полезно понимать, какие задачи они закрывают у отечественных заказчиков.

Каждая линейка прошла от 3 до 6 поколений модернизации, и заводы держат архив запасных частей на период минимум 10 лет.

Крупные бренды поддерживают склады шпинделей и направляющих в Европе и Азии. Срок доставки критического узла в Россию обычно не превышает 7 дней, а базовая профилактика проводится раз в 500 часов резания и занимает около 2 часов.

Корейские станки с ЧПУ обеспечивают точность, близкую к японским аналогам, но не требуют сопоставимых затрат. Предприятия, обрабатывающие партии от 1 000 до 3 000 деталей, получают надёжное решение, способное работать в плотном графике без дополнительных доработок. Именно поэтому спрос растёт как у автокомпонентщиков, так и у нефтегазового сервиса — сферах, где простой станка обходится дороже самой закупки.