Okuma - GP/GA15W

Okuma - GP/GA15WВысокоточный ЧПУ круглошлифовальный станок Okuma GP/GA15W с автоматической загрузкой для эффективного производства точных деталей.

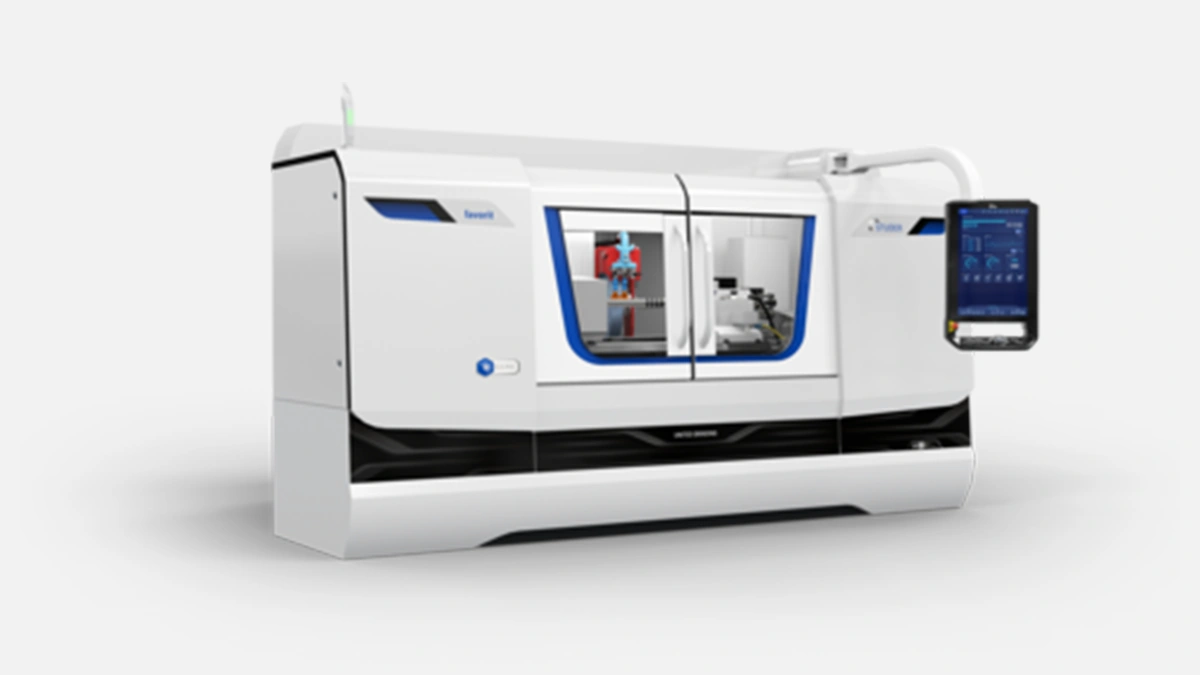

Studer - S11

Studer - S11Studer S11 – универсальный шлифовальный станок для высокоточной обработки цилиндрических деталей, обеспечивающий стабильность и качество.

Studer - S131

Studer - S131Studer S131: универсальный круглошлифовальный станок для высокоточной обработки малых и средних деталей с микронной точностью.

Studer - S31

Studer - S31Высокоточный шлифовальный станок Studer — S31 обеспечивает исключительную точность и качество поверхности для сложных деталей.

Studer - S33

Studer - S33Studer S33: Универсальный шлифовальный станок для высокоточного цилиндрического шлифования сложных деталей и материалов.

ANCA - TX7

ANCA - TX7ANCA TX7 – 6-осевой шлифовальный станок для высокоточной обработки режущего инструмента с автоматизацией.

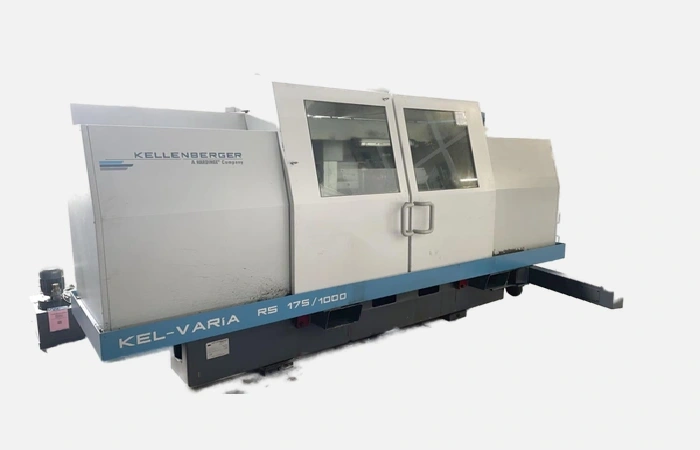

Kellenberger - Kel-Varia

Kellenberger - Kel-VariaУниверсальный круглошлифовальный станок Kellenberger Kel-Varia обеспечивает высокую точность и универсальность для разнообразных задач.

Schaudt - CamGrind S

Schaudt - CamGrind SВысокоточный шлифовальный станок Schaudt CamGrind S для профильной и круглой шлифовки распредвалов и сложных деталей.

WUXI CHANGYI - M1320

WUXI CHANGYI - M1320Универсальный круглошлифовальный станок WUXI CHANGYI M1320 обеспечивает точную обработку деталей до 200 мм в диаметре и 750 мм в длину.

WUXI CHANGYI - MK1332

WUXI CHANGYI - MK1332Высокоточный круглошлифовальный станок WUXI CHANGYI MK1332 для обработки наружных цилиндрических поверхностей.

WUXI CHANGYI - MK1620

WUXI CHANGYI - MK1620WUXI CHANGYI — MK1620: универсальный круглошлифовальный станок для точной обработки деталей до 200×750 мм.

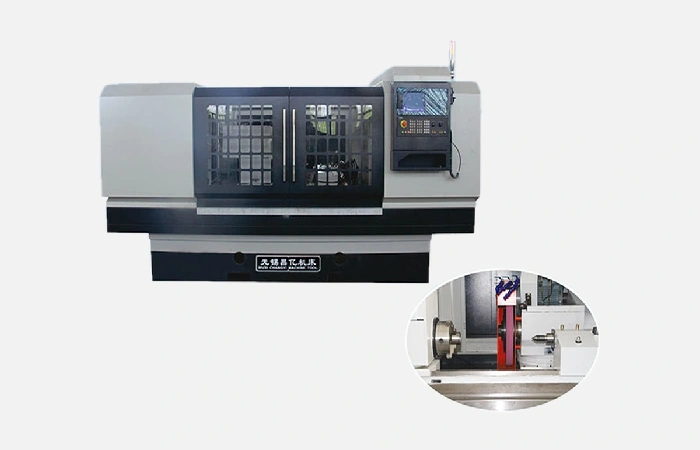

WUXI CHANGYI - MKL28

WUXI CHANGYI - MKL28WUXI CHANGYI — MKL28: высокоточный цилиндрошлифовальный станок для обработки деталей до 1000 мм. Обеспечивает превосходное качество поверхности.

Круглошлифовальные станки закрывают финальный этап металлообработки, когда от детали требуется одновременно микронная точность и стабильная геометрия по всей длине. Отчет VDW «Grinding 2023» отмечает, что более 60 % предприятий серийного машиностроения выводят шлифование во встроенную линию, чтобы сократить брак сборки на 18 – 22 %. Ключевое преимущество технологии — возможность вести чистовое съёмное резание на закалённых окружностях с минимальным тепловым влиянием на металл и без нарушения структуры поверхности.

Во время цикла абразивный круг вращается со скоростью до 80 м/с, а заготовка — в диапазоне 30 – 200 об/мин. Контролируемая подача стола и автоматическая компенсация износа круга позволяют удерживать геометрию цилиндра в пределах 1,5 – 3 µm по всей длине 1000 мм. Погрешность при внутреннем шлифовании обычно чуть выше — 3 – 5 µm, что подтверждается паспортами Studer S131 и Jainnher JHU-2706. За счёт минимального припуска (0,01 – 0,04 мм на сторону) нагрузка на шпиндельную бабку снижается, и узел дольше сохраняет жёсткость.

Корпуса современных моделей отливаются из чугуна Meehanite, обладающего коэффициентом демпфирования до 30 % выше серого чугуна, что уменьшает вибрацию резания. Главный шпиндель размещён на гидродинамических или гибридных (воздушно-магнитных) подшипниках. Второй вариант характерен для прецизионного диапазона Ra 0,05 µm. Линейные направляющие стола класса P выполняются на базах HSR-RG (NSK) с остаточной погрешностью прямолинейности 2 µm/1000 мм.

Существует четыре основных семейства, различающихся схемой закрепления детали и типом операции. Каждая группа покрывает собственный сегмент задач, о чём важно помнить при расчёте рентабельности.

| Семейство | Тип заготовки | Предел диаметра, мм | Предел длины, мм | Точность, µm |

|---|---|---|---|---|

| Универсальные | Валы, оси | 20 – 500 | 300 – 1500 | 2 – 4 |

| Для тяжёлых валов | Роторы, ролики | 200 – 1000 | 1000 – 4000 | 3 – 5 |

| Внутренние | Гильзы, втулки | 5 – 250 | 50 – 500 | 3 – 6 |

| Безцентровые | Шпильки, пальцы | 2 – 150 | Не ограничена | 1,5 – 3 |

Как видно из таблицы, безцентровая схема даёт самую высокую производительность в потоке, однако требует отдельного загрузочного устройства и точного правления круга.

Перед выбором модели инженеру стоит сосредоточиться на пяти показателях. Каждый напрямую влияет на итоговую себестоимость детали и межремонтный интервал оборудования.

По результатам испытаний EMO Hannover 2023, установка охладителя высокой точности позволила стальным валам Ø 120 мм удержать отклонение овальности ниже 1 µm после 8-часовой смены.

Даже базовая конфигурация сегодня редко обходится без цифровых дополнений. Ниже перечислены наиболее востребованные модули, которые действительно окупаются в серийном производстве.

— Робот-портал для автоматической загрузки, сокращает холостой цикл на 25 – 40 секунд.

— Лазерный измеритель в зоне шлифовки, обеспечивает корректировку диаметра в режиме in-process.

— Программа активного правления CBN-круга, ускоряет восстановление профиля приблизительно в 1,7 раза.

Внедрение двух из трёх указанных опций поднимает общий OEE линии с 62 % до 78 %, что подтверждено полевыми испытаниями на пяти заводах электро-двигателей в России и Чехии.

Переход от токарной чистовой операции к шлифованию снижает совокупное время обработки детали до 30 %. Помимо прямой экономии мужчёного времени, предприятие получает:

• уменьшение брака сопряжений по диаметру до 0,3 %,

• продление срока службы режущего инструмента на предыдущих операциях, поскольку снимается меньший припуск,

• повышение стойкости подшипниковых узлов конечного изделия на 12 – 15 % из-за более низкой шероховатости.

Согласно аналитике AMT «Cost of Grinding 2022», срок окупаемости круглошлифовального центра в производстве валов D 120 мм при годовом объёме 80 000 шт составляет 17 месяцев.

Перед закупкой следует проверить соответствие пяти групп требований: технологических, метрологических, эргономических, энергетических и сервисных. Для ускорения аудита целесообразно составить матричную диаграмму «требование — опция» и назначить веса по методике QFD. Практика показывает, что правильно заполненная матрица сокращает время выбора на 40 % и позволяет избежать избыточных опций, которые могут удорожить станок на 8 – 12 % без реальной пользы.

Срок службы шлифовального шпинделя достигает 40 000 часов при условии еженедельной балансировки круга, очистке масляного фильтра раз в смену и поверке оси B каждые шесть месяцев. Использование охлаждающих жидкостей с pH 8,5 – 9,0 продлевает стойкость подшипникового узла на 15 %. Замена гидравлического масла класса ISO 46 через каждые 4000 часов снижает риск утечки давления до 2 %.

Круглошлифовальные станки остаются незаменимым элементом высокоточной и серийной металлообработки, позволяя добиться микронной геометрии на закалённых деталях и оптимизировать выпуск валов, втулок и колец. Правильно подобранная модель, оснащённая системой in-process контроля и роботизированной загрузкой, выводит общее оборудование предприятия на уровень OEE свыше 75 %, а срок окупаемости чаще всего не превышает полутора лет.

Бренды, использующие литую станину Meehanite, гибридные шпиндели и CNC-стойки последнего поколения, привлекают предприятия точно-инструментального машиностроения, производителей электродвигателей и крупные подшипниковые заводы. В их пользу играет сочетание жёсткой конструкции, автоматической балансировки и развитой сервисной сети, что критично при трёхсменной загрузке. В итоге именно такие станки покупают те, кому важны бесперебойные 8760 часов в году и гарантированная геометрия на уровне единиц микрон.