Yangli - PL6020 tube cutting machine

Yangli - PL6020 tube cutting machineПрофессиональный станок Yangli PL6020 для высокоточной волоконной лазерной резки труб и профилей длиной до 6 метров.

TRUMPF - TruLaser 3030 fiber (L49) Б/У

TRUMPF - TruLaser 3030 fiber (L49) Б/УTruLaser 3030 fiber (L49) Б/У: лазер 3 кВт, рабочее поле 3000×1500, рез стали до 20 мм.

TRUMPF - TruLaser 3030 fiber (L491) Б/У

TRUMPF - TruLaser 3030 fiber (L491) Б/УБ/у TruLaser 3030 fiber (L49) 4 кВт режет лист 3000×1500 мм быстро и чисто, оптимален для серийного раскроя тонкого металла.

TRUMPF - TruLaser 3030 fiber (L492) Б/У

TRUMPF - TruLaser 3030 fiber (L492) Б/УTruLaser 3030 fiber (L49) Б/У 4 кВт, поле 3000×1500 мм, точность ±0.05 мм/м

TRUMPF - TruLaser 5030

TRUMPF - TruLaser 5030TRUMPF TruLaser 5030: высокоскоростная лазерная резка с мощностью 8 кВт, обеспечивающая исключительную точность и производительность.

TRUMPF - TruLaser 5030 fiber (L68) Б/У

TRUMPF - TruLaser 5030 fiber (L68) Б/УTruLaser 5030 fiber 6 кВт Б/У, рабочее поле 3000×1500 mm, надёжная резка до 25 mm

TRUMPF - TruLaser 5030 fiber (L681) Б/У

TRUMPF - TruLaser 5030 fiber (L681) Б/УTruLaser 5030 fiber 8 kW, рабочее поле 3×1,5 м, Б/У, для быстрой лазерной резки стали до 25 мм

TRUMPF - TruLaser Cell 8030 fiber (L60) Б/У

TRUMPF - TruLaser Cell 8030 fiber (L60) Б/УБ/У TruLaser Cell 8030 fiber L60, 5 осей, 3 кВт, рабочая зона 3000×1300×600 мм, минимальная наработка.

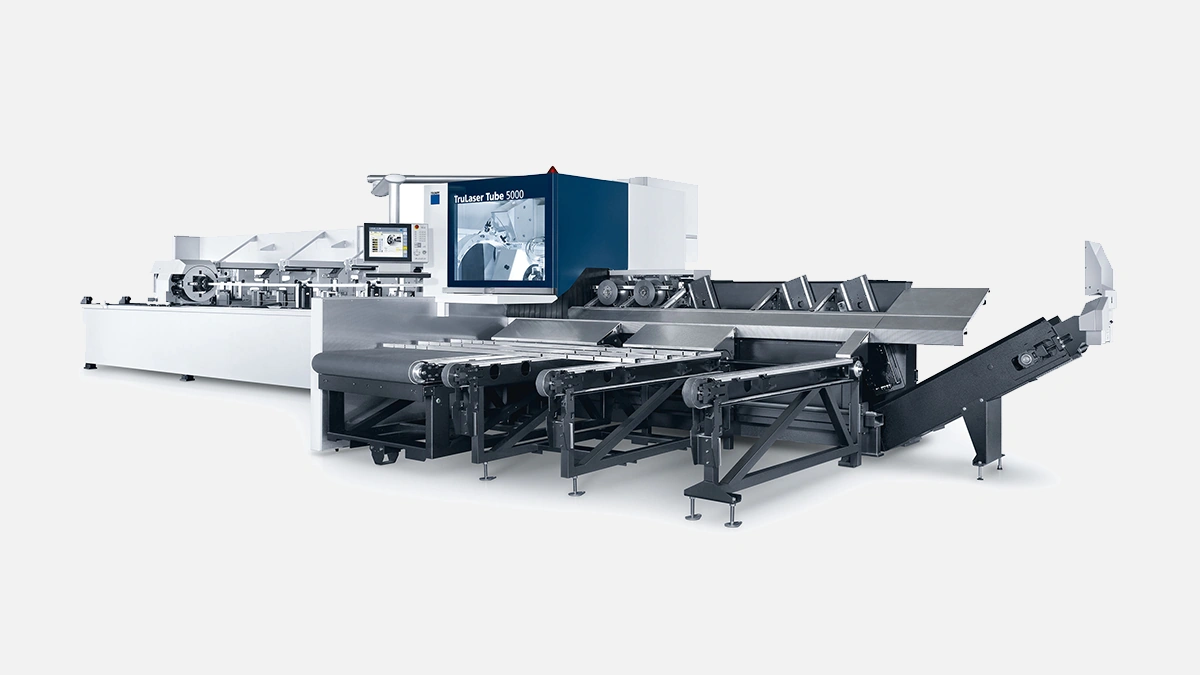

TRUMPF - TruLaser Tube 5000

TRUMPF - TruLaser Tube 5000TRUMPF TruLaser Tube 5000: высокоточная лазерная резка труб с автоматической загрузкой, обеспечивающая эффективность и качество.

TRUMPF - TruLaser Tube 7000

TRUMPF - TruLaser Tube 7000TRUMPF TruLaser Tube 7000: высокоточная лазерная резка труб и профилей с автоматизацией и мощностью 4000 Вт.

TRUMPF - TRUMATIC 6000 L - 1300 (K01) Б/У

TRUMPF - TRUMATIC 6000 L - 1300 (K01) Б/УКомбинированный лазер-штамповочный TRUMATIC 6000 L 3200 Вт Б/У, рабочее поле 2585×1280 мм, точность ±0,1 мм.

TRUMPF - TruLaser 5030 fiber (L682) Б/У

TRUMPF - TruLaser 5030 fiber (L682) Б/УTruLaser 5030 fiber L68 Б/У, лазер 6 кВт, поле 3000×1500 мм, наработка 33 тыс ч.

SENFENG - Laser Welding Machine SF5S

SENFENG - Laser Welding Machine SF5SSENFENG Laser Welding Machine SF5S: профессиональная ручная сварка с мощностью 1500 Вт для точных и чистых швов.

SENFENG - SF1530N

SENFENG - SF1530NSENFENG SF1530N — высокоточный волоконный лазер для резки металлов с рабочей областью 1500×3000 мм. Оптимален для производства.

SENFENG - SF3015G

SENFENG - SF3015GSENFENG SF3015G – мощный волоконный лазерный станок для точной и быстрой резки металла с рабочей зоной 3000×1500 мм. Повысьте производительность.

SENFENG - SF3015H

SENFENG - SF3015HSENFENG SF3015H: Высокоскоростной оптоволоконный лазерный станок для точной резки металла, обеспечивающий стабильность и производительность.

Лазерный резак формирует сфокусированный пучок излучения, который нагревает поверхность металла выше температуры плавления, после чего струя технического газа выдувает расплав. Волоконные источники работают на длине волны 1 065 нм и почти полностью поглощаются сталью и алюминием, поэтому коэффициент полезного действия достигает 42 %. Для сравнения, классические СО₂-лазеры отдают в резку не более 12 % мощности, что подтверждено сравнительными испытаниями VDMA 2023.

CO₂, диск и волоконные лазеры различаются по длине волны, конфигурации резонатора и эксплуатационным затратам. Волоконные модификации занимают около 85 % мирового рынка, потому что обеспечивают ускорение до 3 g и резку стали толщиной 25 мм при мощности 8 кВт. Дисковые установки востребованы в авиации из-за высокой стабильности пучка при мощностях свыше 16 кВт. СО₂ сохраняет ниши, где нужен абсолютно гладкий край на нержавейке 0,4-0,8 мм — например, в пищевом оборудовании.

Выбор модели начинается с анализа толщины листов, требуемой производительности и допустимого бюджета.

• Мощность источника — 1-30 кВт, у волоконных систем рост мощности повышает скорость практически линейно до 12 кВт, далее прирост слабеет.

• Рабочее поле — от 1 500×3 000 до 2 500×12 000 мм, для выпуска корпусов лифтов или вагонов нужен «формат 12 метров».

• Позиционная точность — 0,03-0,05 мм, обеспечивается линейными двигателями и оптическими линейками с шагом 1 мкм.

• Ускорение портала — 1,2-3 g, показатель напрямую влияет на резку тонкого металла, где время перемещений сопоставимо со временем прожига.

Практика европейских цехов показывает, что замена плазмы на 6-кВт волоконник увеличивает выпуск деталей из 4-мм стали в 3,2 раза при одновременном снижении себестоимости на 38 %. Эффект складывается из следующих факторов.

Перед таблицей важно понимать, что себестоимость считается по методу полной калькуляции, куда входят расходные материалы, электроэнергия и труд оператора.

| Показатель | Плазма, ₽/м | Лазер, ₽/м |

|---|---|---|

| Электроэнергия | 28 | 9 |

| Расходники | 11 | 4 |

| Правка деталей | 6 | 0 |

| Итог | 45 | 13 |

Даже при возросших капитальных расходах рентабельность растет, потому что выравнивающие операции, шлифовка и повторная порошковая окраска становятся ненужными.

Современные контроллеры поддерживают импорта DXF и STEP, автопоиск контуров и коррекцию фокуса онлайн. Применение датчиков высоты емкостного типа удерживает зазор 0,8-1 мм при колебаниях листа, что особо заметно при раскрое 10-метровых заготовок. Интерфейс OPC UA делает станок частью цифрового цеха: операционная система MES получает фактическую скорость резки и корректирует план смены без участия человека.

Энергопотребление 6-кВт волоконного резака вместе с чиллером и компрессором не превышает 25 кВт·ч, тогда как аналогичный по толщине реза СО₂-станок потребляет 60-65 кВт·ч. Сервисные интервалы волоконника рассчитываются на 100 000 часов, и единственный расходник — защитное стекло сопла стоимостью 600-800 рублей. Часть предприятий переходит на азот собственного производства, устанавливая генераторы PSA производительностью 40 м³/ч и снижая затраты на газ в четыре раза.

Перед тем как инвестировать в оборудование, технолог должен сопоставить фактический портфель заказов со спецификацией станка.

Ниже перечислены показатели, которые чаще всего оказываются критичными:

• Толщина «большой серии». Если 70 % деталей укладываются в 6 мм, экономически оправдан лазер 4-6 кВт.

• Смешанные партии цветных металлов требуют волоконного источника с длиной волны 1 065 нм, медь и латунь почти не поглощают СО₂.

• Нагрузка на смену. При плановом времени резки свыше 6 часов в день окупаемость волоконника составляет 18-24 месяца, что подтверждает отчет «Станкоинструмент» 2022.

• Площадь цеха. Для станков с порталом 6×12 м нужен фундамент 22×8 м и кран-балка не менее 5 т.

После оценки параметров составляется технико-экономическое обоснование, куда входят капитальные и операционные затраты на пять лет, а также график загрузки.

Лазерная резка относится к четвертому классу опасности из-за невидимого инфракрасного излучения. Поэтому кабина должна иметь смотровые окна с фильтром OD 6+, а двери блокируются при открытии. Система вытяжки удаляет аэрозоль частиц 0,3-1 мкм, которые образуются при испарении металла. Улавливание фракций на многоразовых кассетах с последующим регенерационным обжигом снижает выбросы пыли ниже 2 мг/м³, что соответствует требованиям ГОСТ 12.1.005-88.

Лазерные резаки дают предприятиям возможность перейти от штамповки к гибкой пакетной сборке, сокращая тираж до одной детали без роста себестоимости. Точность ±0,05 мм сводит к минимуму припуски на сварку и позволяет внедрить беззазорную сборку корпусов. Сквозная цифровизация от CAD до MES сокращает техническую подготовку производства с 3 дней до 4 часов.

Бренды первого эшелона опираются на собственные оптические волокна, многоступенчатое охлаждение и сервисную сеть с удаленной диагностикой, благодаря чему среднее время восстановления не превышает 24 часов. Эти преимущества особенно ценят машиностроительные заводы с непрерывным циклом, а также контрактные резательные центры, где простой оборудования мгновенно отражается на EBITDA.