LD-Laser - LD-13025S

LD-Laser - LD-13025SLD-Laser LD-13025S режет лист 1300×2500 мм, до 3 кВт, точность ±0,05 мм, газовый режим Eco экономит до 25 % азота.

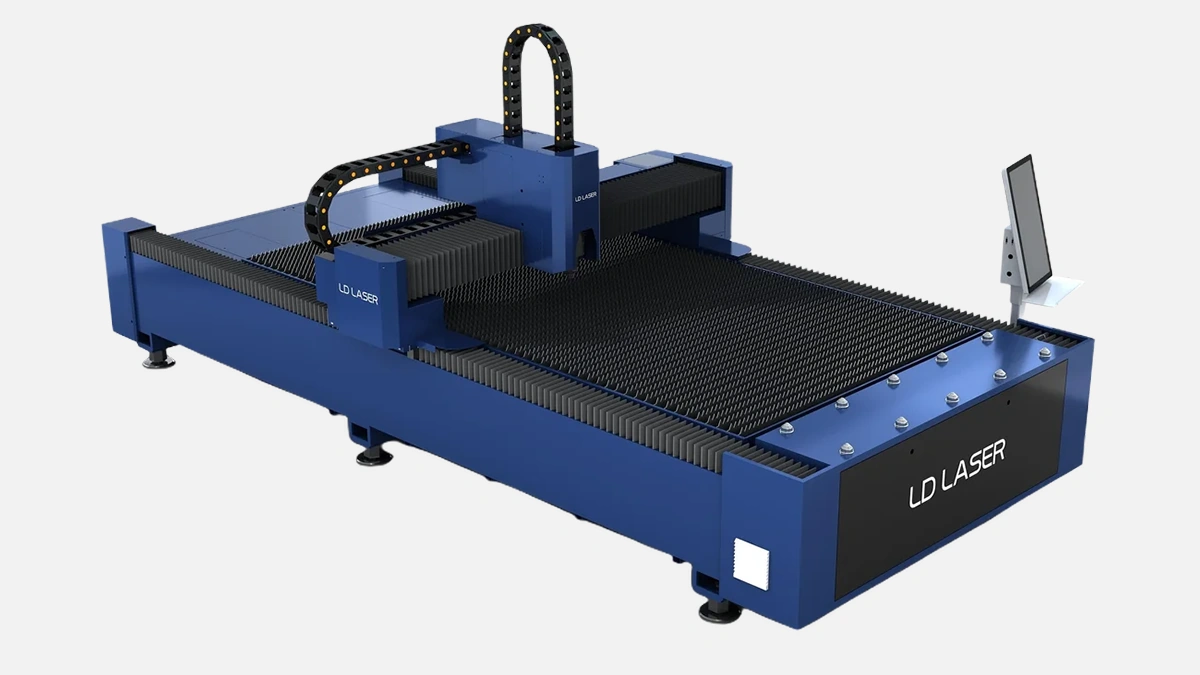

LD-Laser - LD-3015Q

LD-Laser - LD-3015QСтанок 3000×1500 мм до 6 кВт, скорость 120 м/мин, челночный стол 15 с, точность ±0,03 мм — LD-3015Q для быстрой резки металла.

LD-Laser - LD-3015S

LD-Laser - LD-3015SФайбер-лазер LD-3015S режет до 25 мм стали на столе 3000×1500, подойдёт для среднесерийного производства.

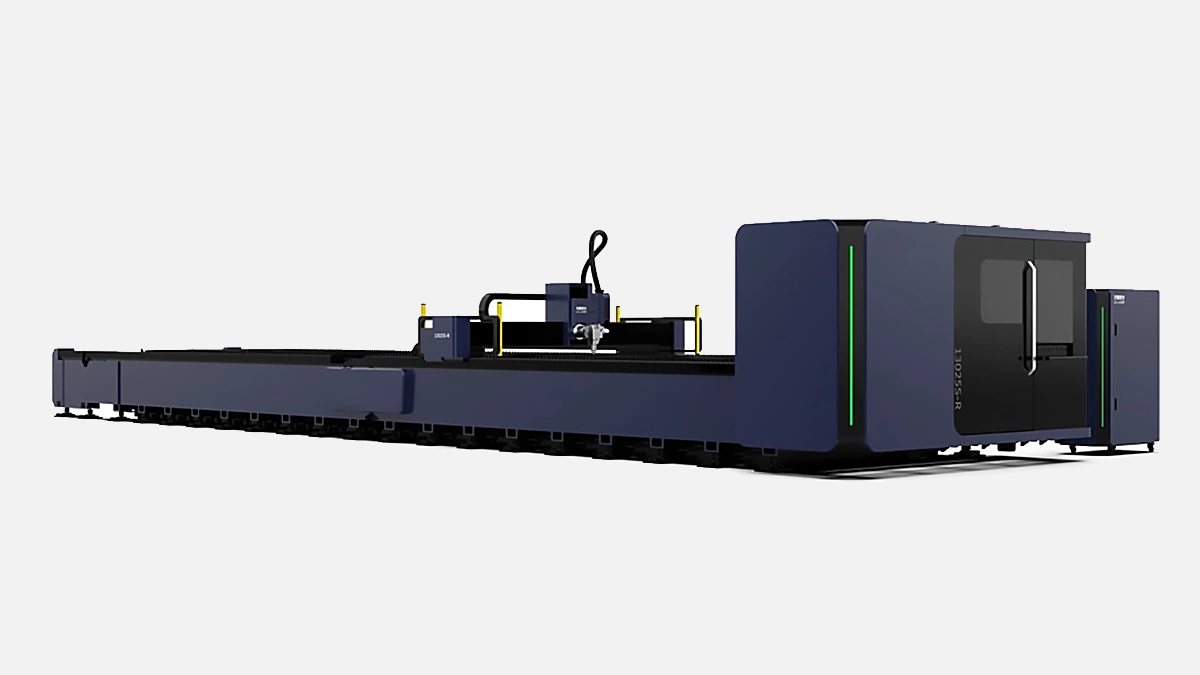

LD-Laser - LDT-S5-6522

LD-Laser - LDT-S5-6522LD-Laser LDT-S5-6522 режет лист 6500×2200 мм, 6 кВт, 140 м/мин, точность ±0,03 мм

Yangli - PL6020 tube cutting machine

Yangli - PL6020 tube cutting machineПрофессиональный станок Yangli PL6020 для высокоточной волоконной лазерной резки труб и профилей длиной до 6 метров.

TRUMPF - TruLaser 3030 fiber (L49) Б/У

TRUMPF - TruLaser 3030 fiber (L49) Б/УTruLaser 3030 fiber (L49) Б/У: лазер 3 кВт, рабочее поле 3000×1500, рез стали до 20 мм.

TRUMPF - TruLaser 3030 fiber (L491) Б/У

TRUMPF - TruLaser 3030 fiber (L491) Б/УБ/у TruLaser 3030 fiber (L49) 4 кВт режет лист 3000×1500 мм быстро и чисто, оптимален для серийного раскроя тонкого металла.

TRUMPF - TruLaser 3030 fiber (L492) Б/У

TRUMPF - TruLaser 3030 fiber (L492) Б/УTruLaser 3030 fiber (L49) Б/У 4 кВт, поле 3000×1500 мм, точность ±0.05 мм/м

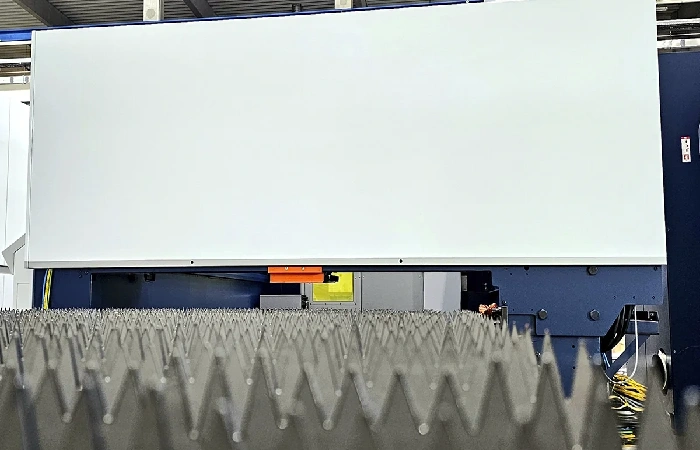

TRUMPF - TruLaser 3060 fiber (L66) Б/У

TRUMPF - TruLaser 3060 fiber (L66) Б/УTruLaser 3060 fiber (L66) Б/У: рабочее поле 6×2,5 м, лазер 6 кВт, ресурс < 40 000 ч

TRUMPF - TruLaser 5030

TRUMPF - TruLaser 5030TRUMPF TruLaser 5030: высокоскоростная лазерная резка с мощностью 8 кВт, обеспечивающая исключительную точность и производительность.

TRUMPF - TruLaser 5030 fiber (L68) Б/У

TRUMPF - TruLaser 5030 fiber (L68) Б/УTruLaser 5030 fiber 6 кВт Б/У, рабочее поле 3000×1500 mm, надёжная резка до 25 mm

TRUMPF - TruLaser 5030 fiber (L681) Б/У

TRUMPF - TruLaser 5030 fiber (L681) Б/УTruLaser 5030 fiber 8 kW, рабочее поле 3×1,5 м, Б/У, для быстрой лазерной резки стали до 25 мм

TRUMPF - TruLaser 5040 fiber (L69) Б/У

TRUMPF - TruLaser 5040 fiber (L69) Б/УБ/У TruLaser 5040 fiber (L69) — стол 4000×2000 мм, лазер 8 кВт, резка стали до 35 мм без потери точности

TRUMPF - TruLaser Cell 8030 fiber (L60) Б/У

TRUMPF - TruLaser Cell 8030 fiber (L60) Б/УБ/У TruLaser Cell 8030 fiber L60, 5 осей, 3 кВт, рабочая зона 3000×1300×600 мм, минимальная наработка.

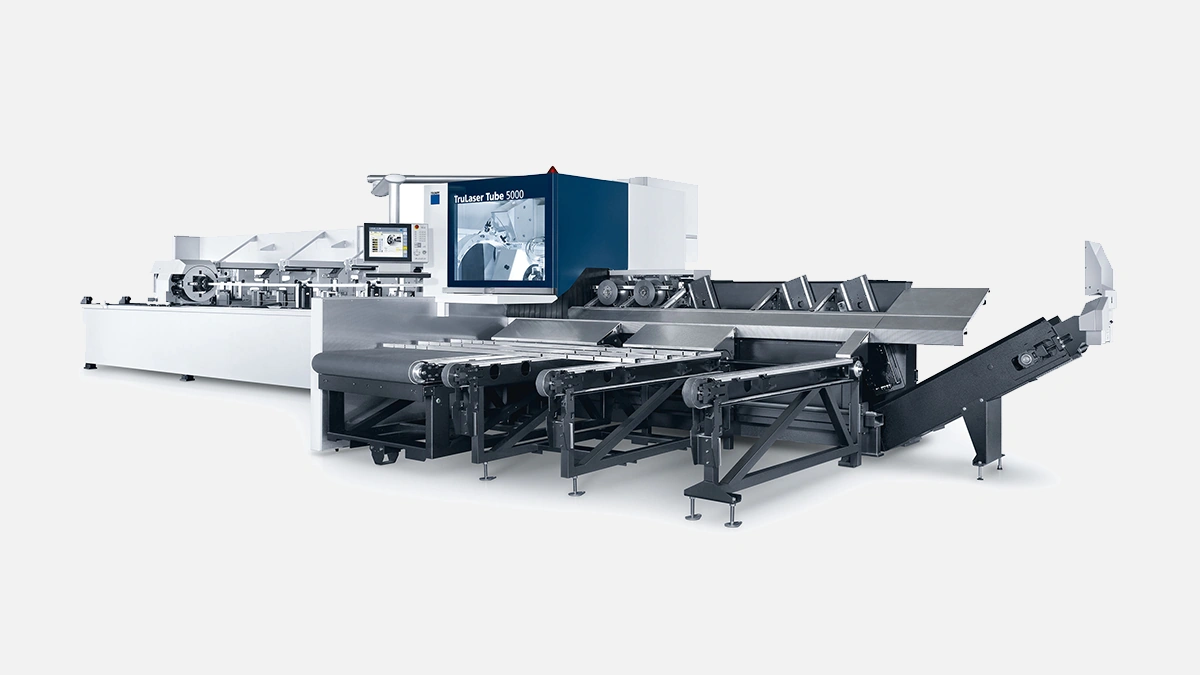

TRUMPF - TruLaser Tube 5000

TRUMPF - TruLaser Tube 5000TRUMPF TruLaser Tube 5000: высокоточная лазерная резка труб с автоматической загрузкой, обеспечивающая эффективность и качество.

Лазерные станки превратились из экспериментальной техники в ключевое оборудование российских цехов, работающих с листовым металлом толщиной до 40 мм. Сфокусированный луч делает рез, кромка которого не требует последующей механической обработки, а тепловое влияние практически не деформирует материал. Именно поэтому лазер сегодня вытесняет плазму и гидроабразив там, где важна чистая кромка и высокая повторяемость.

Современный рынок делится на две большие группы станков — CO₂-установки и волоконные комплексы. CO₂-лазер генерирует излучение на длине волны 10,6 мкм, из-за чего энергия слабо поглощается отражающими металлами. Волоконный источник работает на 1,06 мкм, поэтому эффективность реза углеродистых и легированных сталей выше на 15–30 %. Для алюминия, латуни и меди преимущество волокна ещё заметнее благодаря меньшему диаметру пятна и более стабильной модуляции.

Оснастка с линейными сервоприводами удерживает рабочую скорость до 200 м/мин без потери точности. Направляющие класса HIWIN или THK закалены током высокой частоты и рассчитаны минимум на 25 000 ч без замены. При выборе станка важно проверять наличие датчика обратной связи по положению, иначе динамика ухудшится после первых 2-3 лет эксплуатации.

Фактическая скорость зависит от двух параметров — мощности источника и вида газа. Так, лист 3 мм из нержавеющей стали режется лазером 3 кВт по воздуху со скоростью 8–9 м/мин, а при подаче азота поток увеличивается до 14–15 м/мин. Независимые испытания НИТУ «МИСиС» подтверждают, что прирост производительности при переходе с 3 кВт на 6 кВт в тонком диапазоне (<6 мм) не превышает 35 %, поэтому на легких корпусных деталях выгоднее оптимизировать траекторию, а не гнаться за лишними киловаттами.

Перед покупкой стоит оценить, сколько станок расходует азота. Модели с программным управлением давлением сокращают потребление на 25–30 % благодаря переключению на воздух при контурной обрезке готовых деталей. Выгода особенно заметна на предприятиях, где лазер работает в две смены.

Контроллеры на базе CypCut FSCut 8000 или Beckhoff поддерживают сканирование краёв листа и автоматическую оптимизацию мостиков. Это сокращает время переналадки с 7–10 минут до 2–3 минут при серийном производстве. Интерфейс русифицирован, что упрощает обучение операторов и снижает риск ошибок.

Шаттл-стол с двойной палетой повышает коэффициент загрузки лазера до 85 % без дорогостоящего сортировочного модуля. При необходимости линия дополняется лифтом для стопки сырья до 3 тонн и конвейером для готовых деталей. Средний срок окупаемости такой ячейки в Подмосковье — 28 месяцев при двухсменном режиме и норме рентабельности 20 %.

От мощности зависит максимальная толщина реза. Для углеродистой стали 8 мм достаточно 2 кВт, для 20 мм выбирают 6 кВт, а для 30–40 мм — 12–15 кВт. При этом рост энергопотребления не линейный: 6-кВт источник требует 28 кВА, а 12-кВт — уже 55 кВА, что обязывает проверять пропускную способность электросети.

Стандарт 3000 × 1500 мм покрывает 85 % заказов на российском рынке. Если предприятие режет заготовки вентканалов или дорожные ограждения, имеет смысл взять формат 4000 × 2000 мм, чтобы сократить количество остатков и перестилов.

Производитель должен иметь склад расходников в России и штат собственных инженеров. Практика показывает, что простой свыше 48 часов приводит к срыву контрактов и штрафам, поэтому время реакции сервисной службы критично. За обучение обычно отвечает технолог-пусконаладчик, и грамотный курс позволяет оператору настроить высоту фокуса, давление газа и скорость прокола без привлечения стороннего специалиста.

Согласно исследованию Ассоциации развития станкоинструментальной промышленности, при средней загрузке 1600 ч в год и марже 25 % лазер окупается за 24–36 месяцев. Главные факторы, влияющие на срок возврата инвестиций, — это стоимость газа, энергоэффективность и доля нестандартных деталей, которую невозможно передать на аутсорсинг.