TRUMPF - TruLaser 3030 fiber (L49) Б/У

TRUMPF - TruLaser 3030 fiber (L49) Б/УTruLaser 3030 fiber (L49) Б/У: лазер 3 кВт, рабочее поле 3000×1500, рез стали до 20 мм.

TRUMPF - TruLaser 3030 fiber (L491) Б/У

TRUMPF - TruLaser 3030 fiber (L491) Б/УБ/у TruLaser 3030 fiber (L49) 4 кВт режет лист 3000×1500 мм быстро и чисто, оптимален для серийного раскроя тонкого металла.

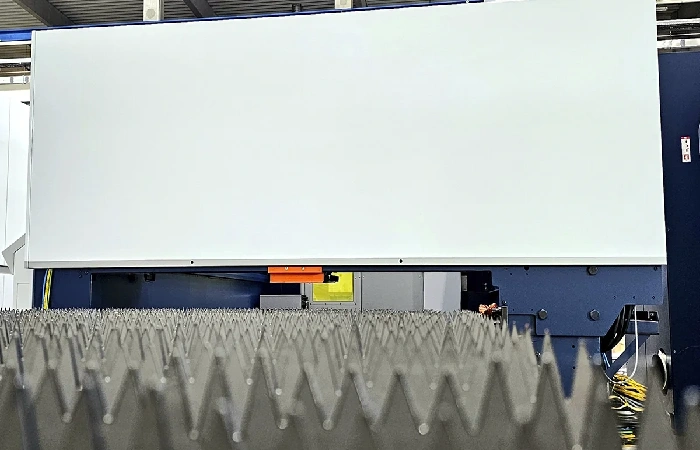

TRUMPF - TruLaser 3030 fiber (L492) Б/У

TRUMPF - TruLaser 3030 fiber (L492) Б/УTruLaser 3030 fiber (L49) Б/У 4 кВт, поле 3000×1500 мм, точность ±0.05 мм/м

TRUMPF - TruLaser 3060 fiber (L66) Б/У

TRUMPF - TruLaser 3060 fiber (L66) Б/УTruLaser 3060 fiber (L66) Б/У: рабочее поле 6×2,5 м, лазер 6 кВт, ресурс < 40 000 ч

TRUMPF - TruLaser 5030 fiber (L68) Б/У

TRUMPF - TruLaser 5030 fiber (L68) Б/УTruLaser 5030 fiber 6 кВт Б/У, рабочее поле 3000×1500 mm, надёжная резка до 25 mm

TRUMPF - TruLaser 5030 fiber (L681) Б/У

TRUMPF - TruLaser 5030 fiber (L681) Б/УTruLaser 5030 fiber 8 kW, рабочее поле 3×1,5 м, Б/У, для быстрой лазерной резки стали до 25 мм

TRUMPF - TruLaser 5040 fiber (L69) Б/У

TRUMPF - TruLaser 5040 fiber (L69) Б/УБ/У TruLaser 5040 fiber (L69) — стол 4000×2000 мм, лазер 8 кВт, резка стали до 35 мм без потери точности

TRUMPF - TruLaser Cell 8030 fiber (L60) Б/У

TRUMPF - TruLaser Cell 8030 fiber (L60) Б/УБ/У TruLaser Cell 8030 fiber L60, 5 осей, 3 кВт, рабочая зона 3000×1300×600 мм, минимальная наработка.

TRUMPF - TruMatic 1000-1300 fiber (K07) (FMC) Б/У

TRUMPF - TruMatic 1000-1300 fiber (K07) (FMC) Б/УЛазер TruMatic 1000-1300 fiber Б/У, 3 кВт, 2500×1250 мм, автоматизация FMC

TRUMPF - TRUMATIC 6000 L - 1300 (K01) Б/У

TRUMPF - TRUMATIC 6000 L - 1300 (K01) Б/УКомбинированный лазер-штамповочный TRUMATIC 6000 L 3200 Вт Б/У, рабочее поле 2585×1280 мм, точность ±0,1 мм.

TRUMPF - TruMatic 6000-1600 (K01) (FMC) Б/У

TRUMPF - TruMatic 6000-1600 (K01) (FMC) Б/УКомбинированная TruMatic 6000-1600 Б/У: лазер 3,2 кВт + штамповка 180 кН, рабочая зона 3 × 1,6 м

TRUMPF - TruLaser 5030 fiber (L682) Б/У

TRUMPF - TruLaser 5030 fiber (L682) Б/УTruLaser 5030 fiber L68 Б/У, лазер 6 кВт, поле 3000×1500 мм, наработка 33 тыс ч.

Восстановленные или малоэксплуатированные лазерные станки уверенно занимают до 35 % российского рынка оборудования для точной резки и гравировки, о чём свидетельствует статистика Росстата и ежеквартальные обзоры Союза металлообработчиков РФ. Главная причина — заметное подорожание новых импортных комплексов вследствие логистических сложностей и колебаний валюты. Уже к середине 2024 года срок окупаемости БУ-станка с волоконным источником мощностью 2 кВт сократился до 11–14 месяцев на серийном производстве из листовой стали 3 мм, тогда как новый аналог окупается не быстрее 28 месяцев.

Перед покупкой лазерного станка БУ профессионалы оценивают не один показатель, а совокупность характеристик, влияющих на стабильность реза и итоговую себестоимость детали.

С практической точки зрения важен остаточный ресурс диодов или газоразрядных трубок. Производители Trumpf и IPG Photonics указывают норматив 100 000 часов для диодных сборок, однако на вторичном рынке встречаются экземпляры с остатком лишь 40–50 %. Стоит запрашивать оригинальные логи работы резонатора — практика, которая уже стала нормой у серьёзных продавцов.

Система зеркал и защитных стёкол напрямую влияет на КПД излучения. Потеря прозрачности защитного окна всего на 5 % увеличивает энергопотребление на 7–8 %, а значит растёт и стоимость резки. Для проверки достаточно измерить мощность на выходе сопла и сравнить с паспортной — расхождение не должно превышать 3 %.

Направляющие класса HIWIN P обеспечивают отклонение не более 0,006 мм на метр. При осмотре БУ-станка допускается износ линейных кареток до 15 % по данным диагностического отчёта сервоприводов, иначе придётся менять весь портал, что нивелирует экономию от покупки поддержанного оборудования.

Даже в сегменте «б/у» прослеживается чёткая градация по типу лазера и рабочему полю.

Fiber-станки составляют 70 % спроса. Они режут нержавейку до 25 мм и цветные металлы без азота, а КПД достигает 40 %. За счёт твёрдотельного резонатора снижается количество обслуживаемых узлов — нет газоразрядной трубки и подкачки СО₂.

CO₂-лазеры сохраняют позиции в мебельном и рекламном сегменте благодаря превосходной чистоте кромки на акриле и МДФ. Газоразрядная колба служит 8 000–10 000 часов, после чего её меняют, затраты обычно не превышают 7 % от цены станка.

Ниже приведена сводная таблица, помогающая быстро сопоставить ключевые параметры двух технологий.

| Параметр | Волоконный лазер | CO₂-лазер |

|---|---|---|

| Эффективность, % | 35–40 | 12–15 |

| Максимальная толщина стали, мм | 25 | 18 |

| Обслуживание, ч/год | 50 | 120 |

| Тип охлаждения | Чиллер 20 °C | Чиллер 15 °C + осушитель |

| Стоимость оптики, % от цены | 4 | 9 |

Сразу заметно, что в долгосрочной перспективе волоконные станки дешевле в эксплуатации, однако CO₂ остаётся рентабельным при небольших партиях неметаллической продукции.

Помимо цены при покупке, владельца интересуют энергозатраты, расход технических газов и простои на сервис. При среднем потреблении 11 кВт/ч волоконная установка мощностью 3 кВт за год экономит до 200 000 руб по отношению к газоразрядному аналогу той же мощности, рассчитано при тарифе 6 руб/кВт·ч. Если добавить снижение расхода азота на 30 %, совокупная выгода выходит более 320 000 руб. Именно поэтому предприятия, работающие в три смены, чаще выбирают БУ-волоконник даже с пробегом 20 000 часов.

Процесс приёмки БУ-оборудования включает не только визуальный осмотр, но и инструментальную диагностику.

Измерение спектра излучения подтверждает отсутствие деградации активного волокна. Отклонение пика мощности больше чем на 2 нм от 1070 нм — повод задуматься о предстоящем ремонте, который обойдётся не дешевле 15 % от рыночной стоимости станка.

Контроллеры версии не ниже CypCut 6.4 и Beckhoff TF5400 поддерживают протоколы OPC UA, что облегчает интеграцию в MES-системы. Для заводов, внедряющих сквозную прослеживаемость партий, это ключевой аргумент в пользу конкретной модели. Следует убедиться, что лицензия привязана к оборудованию, иначе придётся приобретать новую за 1 500–2 000 €.

Лазерные станки БУ расширяют технологические возможности без серьёзных капиталовложений. Они востребованы:

Каждый из перечисленных сегментов подтверждает экономическую целесообразность применения поддержанных установок реальными кейсами, опубликованными на профильных форумах «ChipMaker» и «CNC-Zone».

Снижение стартовых инвестиций на 40–60 %, быстрая окупаемость и широчайший спектр материалов делают лазерные станки БУ разумным выбором для предприятий, стремящихся усилить конкурентоспособность без риска перегрузить бюджет. Лидирующие бренды — Trumpf, Bystronic, Han’s Laser — отличаются модульной архитектурой, высокой остаточной стоимостью и развитой сетевой диагностикой, их приобретают в первую очередь компании с серийным выпуском, для которых критична надёжность 24/7 и предсказуемый TCO.