DMU 75 monoBLOCK Б/У

DMU 75 monoBLOCK Б/УDMU 75 monoBLOCK 2022 с Heidenhain TNC 640, шпинделем 20 000 об/мин и пробной обработкой, готов для серьёзной пятиосевой работы без лишней суеты

Yangli - JH31

Yangli - JH31Мощный пресс Yangli JH31: 315 тонн усилия, высокая точность и производительность для требовательных штамповочных операций.

Yangli - MB8

Yangli - MB8Yangli — MB8: современный гидравлический листогибочный пресс для точной гибки металла, обеспечивающий высокую производительность и надежность.

Yangli - WC67K

Yangli - WC67KВысокоточный гидравлический листогибочный пресс Yangli — WC67K на 100 тонн для профессиональной гибки металла.

TRUMPF - TruLaser 5030

TRUMPF - TruLaser 5030TRUMPF TruLaser 5030: высокоскоростная лазерная резка с мощностью 8 кВт, обеспечивающая исключительную точность и производительность.

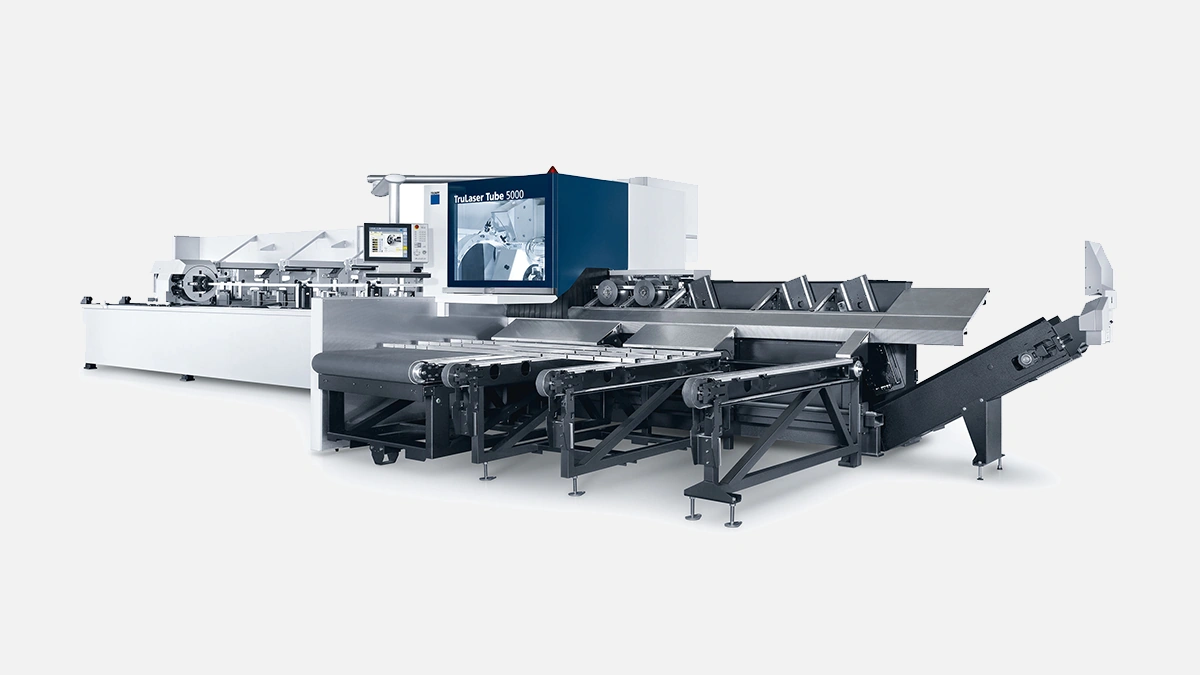

TRUMPF - TruLaser Tube 5000

TRUMPF - TruLaser Tube 5000TRUMPF TruLaser Tube 5000: высокоточная лазерная резка труб с автоматической загрузкой, обеспечивающая эффективность и качество.

TRUMPF - TruLaser Tube 7000

TRUMPF - TruLaser Tube 7000TRUMPF TruLaser Tube 7000: высокоточная лазерная резка труб и профилей с автоматизацией и мощностью 4000 Вт.

TRUMPF - TrumaBend V 1300 X (B03) Б/У

TRUMPF - TrumaBend V 1300 X (B03) Б/УTrumaBend V 1300 X Б/У: 1300 кН, длина гиба 3230 мм, наработка 52 835 ч, готов к работе

TRUMPF - TruMatic 3000 fiber

TRUMPF - TruMatic 3000 fiberTRUMPF TruMatic 3000 fiber: компактный комбинированный станок для высокоскоростной лазерной резки и мощной пробивки металла. Идеален для комплексных задач.

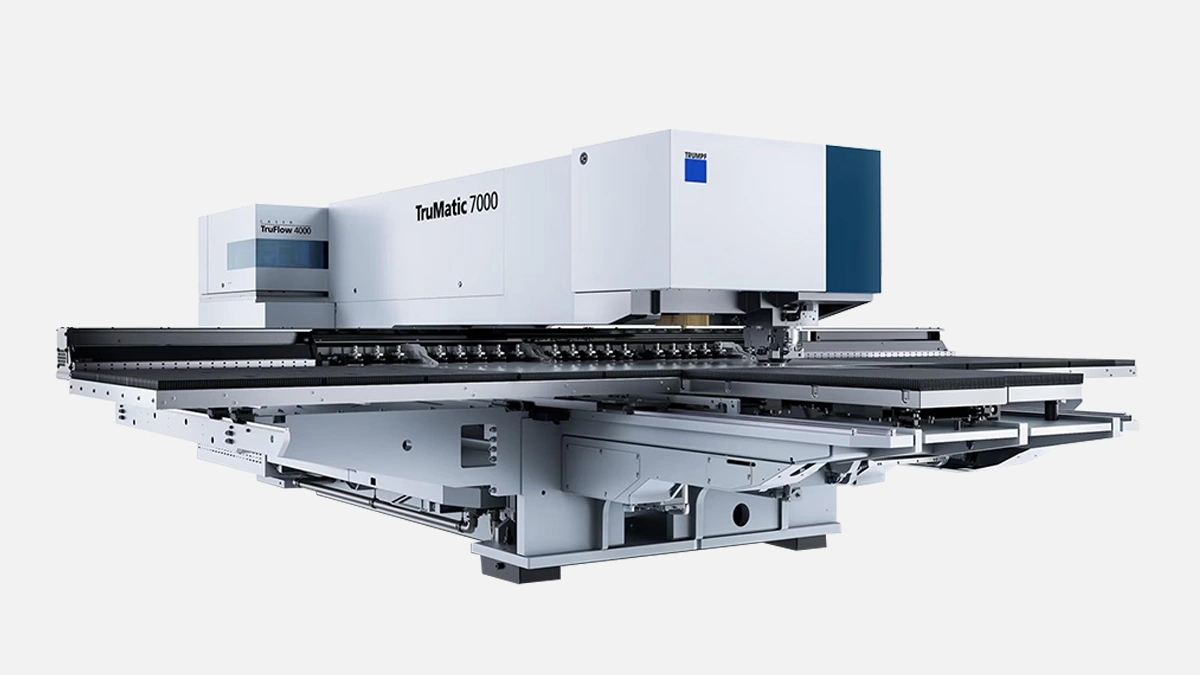

TRUMPF - TruMatic 7000

TRUMPF - TruMatic 7000TRUMPF TruMatic 7000: Комбинированный станок для пробивки и лазерной резки. Высокая производительность и точность для металлообработки.

Сверлильный и резьбонарезный центр BLIN BL-S600

Сверлильный и резьбонарезный центр BLIN BL-S600Сверлильный и резьбонарезный центр BL-S600 BLIN.

SMEC - SL 2000

SMEC - SL 2000SMEC SL 2000: компактный токарный центр для высокоточной обработки деталей, сочетающий скорость и надёжность.

SMEC - SL 2500

SMEC - SL 2500Токарный станок SMEC SL 2500: высокая точность, 22 кВт шпиндель и 12-позиционная револьверная головка для эффективного производства.

SMEC - SL 3000

SMEC - SL 3000Высокоточный токарный станок SMEC — SL 3000 обеспечивает стабильность и производительность для средних и крупных деталей.

SMEC - SL 4500

SMEC - SL 4500SMEC SL 4500 – мощный токарный центр для крупногабаритных деталей, обеспечивающий высокую точность и производительность.

Металлообрабатывающие станки формируют основу парка оборудования любого предприятия, которое производит детали из стали, алюминия, титана или цветных сплавов. По данным Российского союза производителей станко-инструментальной продукции, до 78 % всех механических компонентов в машиностроении изготавливаются именно на универсальных и специализированных металлообрабатывающих станках. Высокая точность, повторяемость и возможность интеграции в цифровые производственные цепочки делают эти машины незаменимыми в автомобилестроении, энергетическом машиностроении, авиации, судостроении и приборостроении.

Компании, перешедшие на современные модели с числовым программным управлением, сокращают цикл производства на 35-40 % и повышают долю годного выпуска до 98 %, что подтверждено отчетом Национального центра развития промышленности за 2023 год. Таким образом, правильный подбор станков напрямую влияет на конкурентоспособность предприятия.

Токарные операции востребованы при изготовлении валов, фланцев, роторов и дисков. Прецизионные токарные центры с револьверными головками достигают шероховатости поверхности Ra 0,8 мкм и обрабатывают заготовки диаметром до 800 мм без переустановки. При применении противошпинделя и оси Y цикл сокращается на 25 % за счёт одновременной обработки второй стороны детали.

Многоосевые фрезерные обрабатывающие центры работают по 3-, 4- или 5-координатной схеме. Пятиосевая конфигурация позволяет получать пространственные контуры за одну установку, что особенно важно для пресс-форм, медицинских имплантов и лопаток турбин. По данным отраслевого портала metalworking.ru, переход от трёхосевой к пятиосевой стратегии снижает трудоёмкость сложных деталей в среднем на 45 %.

Вертикальные и горизонтальные расточные станки используются в тяжёлом машиностроении для глубокого сверления корпусов редукторов и больших картеров. Актуальные модели позволяют обрабатывать отверстия диаметром 20-250 мм с отклонением от круглости не более 0,015 мм благодаря системе компенсации термодеформаций.

Шлифовальные станки завершают цикл и доводят точность размера до 0,002 мм. Плоское шлифование востребовано в производстве штампов и направляющих, а круглое — при изготовлении прецизионных валов и втулок.

Для заготовительных операций предприятия всё чаще применяют волоконные лазерные станки мощностью 4-12 кВт. Чистый рез без заусенцев и скорость до 35 м/мин дают выигрыш во времени раскроя до 60 % относительно плазменных технологий.

До перехода к выбору конкретной модели полезно рассмотреть сводную картину. В таблице показаны ключевые параметры оборудования, наиболее востребованные российскими заводами.

| Тип станка | Максимальная точность, мм | Типовой диапазон заготовок | Среднее энергопотребление, кВт | Поддержка ЧПУ |

|---|---|---|---|---|

| Токарный центр | 0,005 | Ø 5-800 мм | 15-45 | Да |

| Фрезерный центр 5-осей | 0,006 | 500×500×400 мм | 25-60 | Да |

| Горизонтально-расточной | 0,015 | 800×1000×1200 мм | 40-75 | Да |

| Плоскошлифовальный | 0,002 | 600×300 мм | 12-25 | Опционально |

| Лазерный раскрой | 0,03 | Лист 3000×1500 мм | 8-25 | Да |

Агрегируя эти данные, легко увидеть, какое оборудование покрывает требуемый диапазон задач при минимальном потреблении энергии.

При оценке инвестиции в новый станок следует учитывать не только ценник, но и долгосрочную экономику работы. Опыт 120 российских предприятий, опубликованный в ежегодном отчёте Ассоциации инженеров-технологов, показывает, что правильная спецификация снижает затраты на детали до 22 % уже в первый год.

Перед детальной проработкой техзадания инженеры обычно составляют чек-лист ключевых параметров.

• Номинальная мощность привода — определяет, какие сплавы и с какой скоростью можно резать без потери стойкости инструмента.

• Размеры рабочей зоны — влияют на минимальное число переналадок при серийном выпуске.

• Количество управляемых осей — чем их больше, тем меньше переустановок и выше точность сложных поверхностей.

• Шаговой или линейный привод — от него зависит разгон по оси и динамическая точность.

• Открытый протокол ЧПУ — облегчает интеграцию в MES-системы и удалённую диагностику.

После анализа параметров предприятия формируют рейтинг требований и переходят к запросу технико-коммерческих предложений.

Даже универсальный станок способен стать частью безлюдной смены, если укомплектовать его правильными модулями. Роботизированные загрузочно-разгрузочные системы увеличивают фактическое время резания до 85 % смены, тогда как ручное обслуживание редко превышает 55 %. Дополнительные датчики износа инструмента уменьшают брак на 3-4 %, а система автоматической смены палет экономит до 90 минут на каждой переналадке в мелкосерийном производстве.

Чтобы воспользоваться этими преимуществами, заводы закладывают в проектирование ячейку с возможностью последующего расширения — например, оставляют место под второй робот-манипулятор или дополнительный магазин палет.

Собранные Росстатом данные о 250 предприятиях за 2021-2023 годы показывают, что средний срок окупаемости токарно-фрезерного центра с ЧПУ составляет 2,7 года, а пятиосевого — 3,4 года. На итог влияют три основных фактора: рост производительности, снижение брака и экономия фонда оплаты труда.

Ниже приведён перечень расходов, которые чаще всего оказываются недооценёнными на этапе планирования.

• Стоимость инструментальной оснастки и её периодическая замена.

• Обучение операторов и программистов ЧПУ.

• Модернизация электро- и пневмоподвода к станку.

• Внедрение систем кондиционирования или локальной аспирации.

Когда эти статьи бюджета включаются заранее, расхождение между расчётной и фактической окупаемостью сокращается до ±5 %.

Регламентированное сервисное обслуживание продлевает межремонтный цикл главных узлов до 25 000 шпиндель-часов. Согласно рекомендациям журнала «Металлорежущие станки» № 2 2024, критично соблюдать следующие интервалы: контроль геометрии осей — каждые 6 месяцев, замена шпиндельного масла — каждые 2 000 часов, проверка привода шарико-винтовых пар — ежегодно.

Большинство современных станков уже имеют сертификаты соответствия ТР ТС 010/2011 «О безопасности машин и оборудования». При поставке в оборонный сектор важна также аттестация по ГОСТ РВ 15.002 и возможность вести журнал эксплуатации в формате IS-313. Проверка этих документов до подписания договора избавляет от простоев на этапе пуско-наладки.

Совмещая данные фактической производительности, энергоэффективности и требуемой точности, руководитель производства получает объективную картину целесообразности вложений. Универсальные обрабатывающие центры полезны цехам с широкой номенклатурой, тогда как высокопроизводительные токарные автоматы оправданы в крупносерийном выпуске.

Станки брендов, представленных в нашем каталоге, демонстрируют сочетание точности до 0,004 мм, энергоэффективных приводов с регенерацией тормозной энергии и открытого интерфейса ЧПУ OSP-Net. Эти качества привлекают как средние машиностроительные заводы с объёмом выпуска 10-30 тыс. деталей в месяц, так и крупные мультисегментные холдинги, которым важно быстро перестраивать производство под новые программы. Именно поэтому оборудование бренда выбирают предприятия, ориентированные на повышение выработки без роста эксплуатационных затрат, а также на интеграцию в «цифровой цех» будущего.