Lissmac - SMD 3 S Edition

Lissmac - SMD 3 S EditionLissmac SMD 3 S Edition – трёхстанционный станок для высококачественного снятия заусенцев, округления кромок и финишной обработки металла.

DMG MORI DMU 65 monoBLOCK Б/У

DMG MORI DMU 65 monoBLOCK Б/УDMG MORI DMU 65 monoBLOCK б/у, 2017, 5 осей, HSK-A63, TNC 640, щуп TS 649 и 3D QuickSET — готов для точной обработки в один установ.

TRUMPF - TruBend 5130 Б/У

TRUMPF - TruBend 5130 Б/УПресс-гиб TruBend 5130 Б/У: усилие 130 т, длина 3230 мм, точность ±0,005 мм и ACB-контроль угла.

TRUMPF - TruBend 7036

TRUMPF - TruBend 7036Высокоскоростной серво-электрический листогибочный пресс TRUMPF TruBend 7036 для точной и быстрой обработки деталей.

TRUMPF - TruLaser 3030 fiber (L49) Б/У

TRUMPF - TruLaser 3030 fiber (L49) Б/УTruLaser 3030 fiber (L49) Б/У: лазер 3 кВт, рабочее поле 3000×1500, рез стали до 20 мм.

TRUMPF - TruLaser 3030 fiber (L491) Б/У

TRUMPF - TruLaser 3030 fiber (L491) Б/УБ/у TruLaser 3030 fiber (L49) 4 кВт режет лист 3000×1500 мм быстро и чисто, оптимален для серийного раскроя тонкого металла.

TRUMPF - TruLaser 3030 fiber (L492) Б/У

TRUMPF - TruLaser 3030 fiber (L492) Б/УTruLaser 3030 fiber (L49) Б/У 4 кВт, поле 3000×1500 мм, точность ±0.05 мм/м

TRUMPF - TruLaser 3060 fiber (L66) Б/У

TRUMPF - TruLaser 3060 fiber (L66) Б/УTruLaser 3060 fiber (L66) Б/У: рабочее поле 6×2,5 м, лазер 6 кВт, ресурс < 40 000 ч

TRUMPF - TruLaser 5030

TRUMPF - TruLaser 5030TRUMPF TruLaser 5030: высокоскоростная лазерная резка с мощностью 8 кВт, обеспечивающая исключительную точность и производительность.

TRUMPF - TruLaser 5030 fiber (L68) Б/У

TRUMPF - TruLaser 5030 fiber (L68) Б/УTruLaser 5030 fiber 6 кВт Б/У, рабочее поле 3000×1500 mm, надёжная резка до 25 mm

TRUMPF - TruLaser 5030 fiber (L681) Б/У

TRUMPF - TruLaser 5030 fiber (L681) Б/УTruLaser 5030 fiber 8 kW, рабочее поле 3×1,5 м, Б/У, для быстрой лазерной резки стали до 25 мм

TRUMPF - TruLaser 5040 fiber (L69) Б/У

TRUMPF - TruLaser 5040 fiber (L69) Б/УБ/У TruLaser 5040 fiber (L69) — стол 4000×2000 мм, лазер 8 кВт, резка стали до 35 мм без потери точности

TRUMPF - TruLaser Cell 8030 fiber (L60) Б/У

TRUMPF - TruLaser Cell 8030 fiber (L60) Б/УБ/У TruLaser Cell 8030 fiber L60, 5 осей, 3 кВт, рабочая зона 3000×1300×600 мм, минимальная наработка.

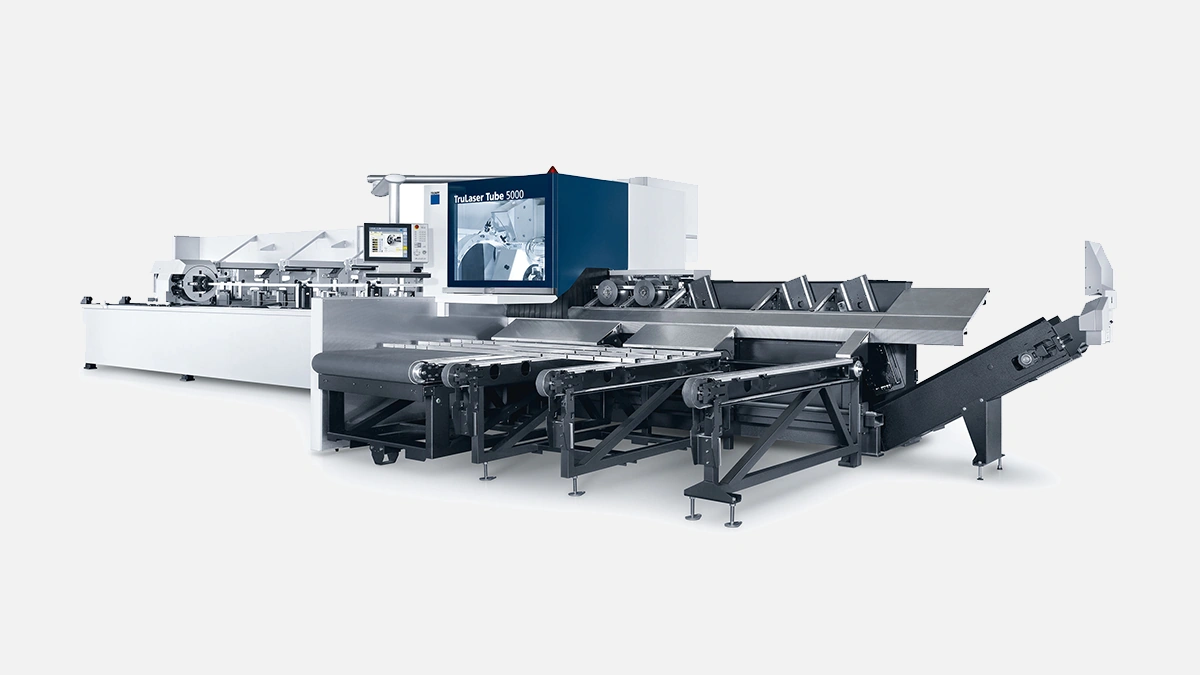

TRUMPF - TruLaser Tube 5000

TRUMPF - TruLaser Tube 5000TRUMPF TruLaser Tube 5000: высокоточная лазерная резка труб с автоматической загрузкой, обеспечивающая эффективность и качество.

TRUMPF - TruLaser Tube 7000

TRUMPF - TruLaser Tube 7000TRUMPF TruLaser Tube 7000: высокоточная лазерная резка труб и профилей с автоматизацией и мощностью 4000 Вт.

TRUMPF - TrumaBend V 1300 X (B03) Б/У

TRUMPF - TrumaBend V 1300 X (B03) Б/УTrumaBend V 1300 X Б/У: 1300 кН, длина гиба 3230 мм, наработка 52 835 ч, готов к работе

Германия исторически входит в мировую тройку лидеров по выпуску металлообрабатывающего оборудования. По предварительным данным VDW за 2024 год общий объём производства составил 14,7 млрд €. При этом отрасль показала спад лишь на 3 % год к году, оставаясь 2-й в мире по выпуску и деля 1-е место по экспорту с Китаем. Ассоциация ожидает дальнейшую коррекцию до 14,8 млрд € в 2025-м из-за замедления заказов на внутреннем рынке.

Такая устойчивость объясняется плотной кооперацией крупных концернов и «Mittelstand» — тысяч семейных фирм, выпускающих узкоспециализированные узлы для мировых брендов станкостроения. Равномерное распределение поставщиков сокращает логистические риски и поддерживает короткие цепочки поставок внутри Е-Союза.

Ниже представлены ключевые причины, по которым российские предприятия подписывают контракты именно на немецкое оборудование.

После внедрения пользователи отмечают быструю наладку и предсказуемое поведение машины в тяжёлом резе, что важно при съёме стружки с инструментом Ø 20 мм и глубиной 2,5 мм на проход. Два года мониторинга показали среднюю экономию времени цикла примерно на 18 % по сравнению с оборудованием предыдущего поколения.

Перед списком конструкционных решений полезно разобрать роль основы станка. Большинство немецких центров используют монолитные отливки из чугуна Meehanite с искусственным старением. Такой подход удерживает геометрию направляющих в пределах ±4 µm на длине стола 1 000 мм.

Подобная конструкция уменьшает износ режущей кромки, а значит снижает затраты на инструмент в длинных партиях. По отчётам пользователей, экономия достигает 6 % на тысячу деталей.

Немецкие производители традиционно выбирают широкий диапазон оборотов. Типовые величины 6 000–15 000 мин⁻¹ перекрывают сталь, титан и алюминиевые сплавы. Для графита и композитов встречаются решения до 30 000 мин⁻¹. Управление реализовано на Heidenhain TNC 7, Siemens 840D sl или Fanuc 31i B.

Важна готовность ЧПУ к пятиосевому постпроцессингу: опции Dynamic Collision Monitoring и адаптивный S-курсор входят в базовую поставку для большинства моделей. Это позволяет проверять программу на столкновения прямо в стойке без внешнего симулятора.

Согласно исследованию VDW, уже 52 % немецких станков отгружаются с интегрированными роботами поддонов или портальными манипуляторами. Стандартные интерфейсы Profinet и OPC UA сокращают время подключения сторонних роботов до 1 смены.

После настройки предприятия отмечают снижение затрат на ночную смену и рост выпуска на 28–32 % за счёт работы «lights-out».

Перед таблицей оговорим показатели: взяты средние значения повторяемости, MTBF и совокупных затрат владения на горизонте 5 лет для станков одинакового класса работоспособности.

| Показатель | Германия | Япония | Корея | Китай |

|---|---|---|---|---|

| Повторяемость, µm | 4 | 3 | 5 | 8 |

| MTBF, ч | 46 000 | 48 000 | 42 000 | 28 000 |

| Владение, ₽ | ≈22 млн | ≈27 млн | ≈19 млн | ≈14 млн |

Как видно, немецкие станки занимают «золотую середину». Они сохраняют точность близкую к японской, требуя при этом меньших инвестиций, чем премиальные модели из Страны восходящего солнца, и обеспечивают более длинный ресурс, чем корейские аналоги.

Ниже приведены модели, которые чаще всего выбирают российские заказчики.

Каждая из перечисленных серий прошла не менее 3 поколений обновлений, и заводы гарантируют наличие критических запчастей в течение 10 лет после продажи.

DMG MORI содержит 17 производственных площадок и 116 сервис-центров по всему миру, штат компании превышает 13 500 сотрудников. TRUMPF зафиксировал оборот 5,2 млрд € и портфель заказов 4,7 млрд € в отчётном году 2023/24. Оба концерна держат склады шпиндельных узлов в Польше, что обеспечивает поставку в Россию в среднем за 5–7 дней.

Базовое техническое обслуживание проводится каждые 500 часов резания и занимает около 2 часов, не требуя вывода станка из цеха.

Немецкие станки остаются выбором предприятий, которым важны долговременная точность и расширяемость конфигурации. При партиях 1 000–5 000 деталей они обеспечивают экономику цикла лучше, чем китайские или корейские альтернативы, позволяя конкурировать на внешних рынках без скрытых затрат на доработку.