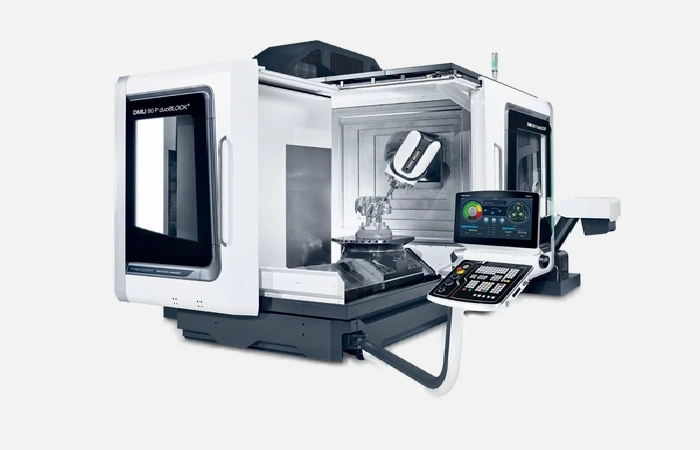

DMG MORI - DMU 80 P duoBLOCK

DMG MORI - DMU 80 P duoBLOCKВысокоточный 5-осевой обрабатывающий центр DMG MORI DMU 80 P duoBLOCK с жесткой конструкцией для сложных деталей и высокой производительности.

DMG MORI - NVX 5100

DMG MORI - NVX 5100DMG MORI NVX 5100: высокоточный вертикальный обрабатывающий центр с мощным шпинделем и быстрой сменой инструмента для эффективного производства.

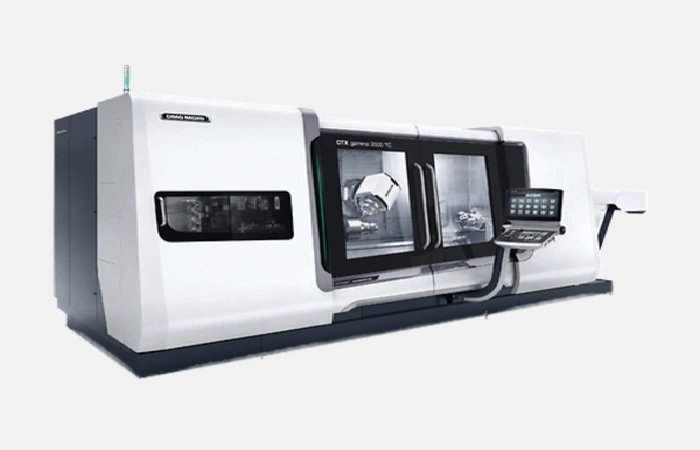

DMG MORI - CTX gamma 2000

DMG MORI - CTX gamma 2000DMG MORI CTX gamma 2000: высокоточный токарно-фрезерный центр для комплексной обработки деталей до 2 метров.

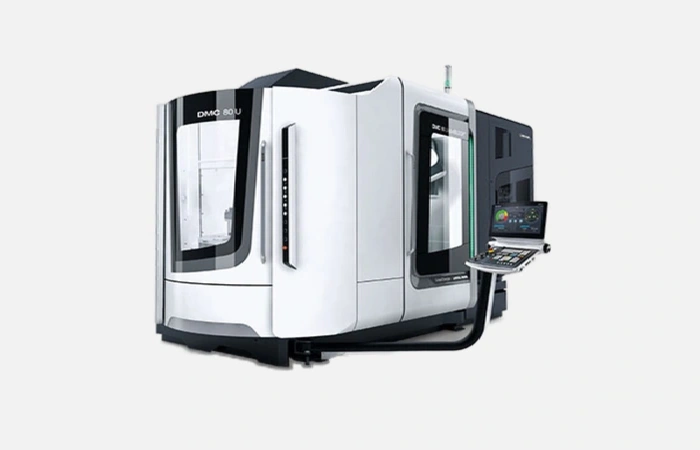

DMG MORI - DMC 80 U duoBLOCK

DMG MORI - DMC 80 U duoBLOCKВысокоточный 5-осевой обрабатывающий центр DMG MORI DMC 80 U duoBLOCK для сложных задач, обеспечивающий исключительную жесткость и динамику.

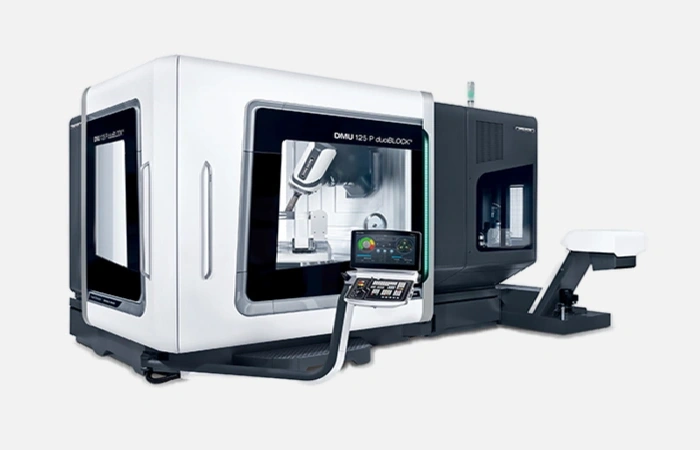

DMG MORI - DMU 125 P duoBLOCK

DMG MORI - DMU 125 P duoBLOCKDMG MORI DMU 125 P duoBLOCK: высокоточный 5-осевой обрабатывающий центр для крупных и сложных деталей, обеспечивающий исключительную жесткость и производительность.

DMG MORI - DMU 50

DMG MORI - DMU 50DMG MORI DMU 50: универсальный 5-осевой обрабатывающий центр для высокоточной обработки сложных деталей, повышающий производительность.

DMG MORI - DMU 60 eVo

DMG MORI - DMU 60 eVoDMG MORI DMU 60 eVo: 5-осевой универсальный фрезерный центр для высокоточной обработки сложных деталей с динамикой и компактностью.

DMG MORI - MILLTAP 700

DMG MORI - MILLTAP 700DMG MORI MILLTAP 700: высокоскоростной центр для сверления и нарезания резьбы. Оптимизирован для эффективной и точной обработки деталей.

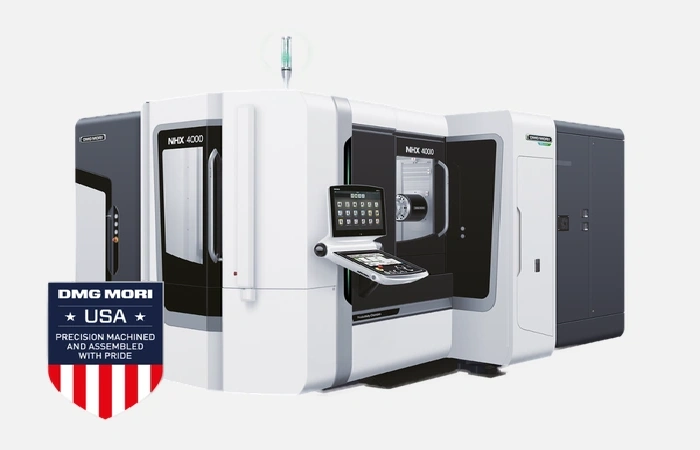

DMG MORI - NHX 4000

DMG MORI - NHX 4000DMG MORI NHX 4000: высокопроизводительный горизонтальный обрабатывающий центр для точной обработки сложных деталей с быстрой сменой инструмента.

DMG MORI - NLX 2500

DMG MORI - NLX 2500DMG MORI NLX 2500: токарный станок с ЧПУ для высокоточной обработки сложных деталей, обеспечивающий стабильность и производительность.

DMG MORI - dmc 1035 v

DMG MORI - dmc 1035 vDMG MORI dmc 1035 v: ход X 1035 мм, шпиндель 12000 об/мин, стол 1000 кг для серьёзной фрезеровки.

DMG MORI - dmu 50 ecoline

DMG MORI - dmu 50 ecolineDMG MORI dmu 50 ecoline — компактная 5-осевая «рабочая лошадка» для одной установки без лишних затрат.

DMG MORI CMX 50 U Б/У

DMG MORI CMX 50 U Б/УБ/у 5 осевой центр DMG MORI CMX 50 U для пятисторонней обработки за одну установку

Сверлильный и резьбонарезный центр BLIN BL-S450

Сверлильный и резьбонарезный центр BLIN BL-S450Сверлильный и резьбонарезный центр BL-S450

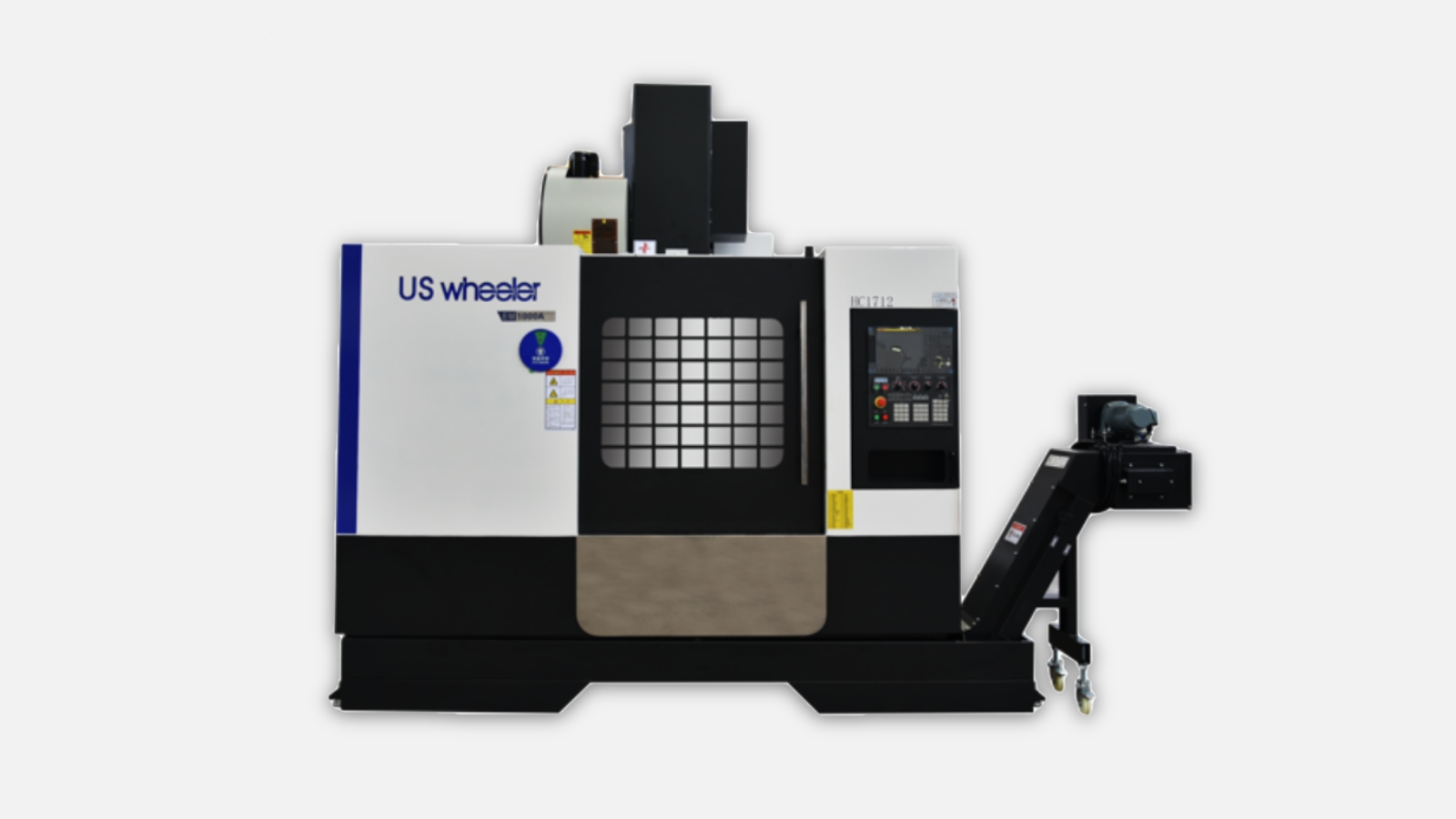

Фрезерный обрабатывающий центр EM1000A от US WHEELER

Фрезерный обрабатывающий центр EM1000A от US WHEELERВертикальный 3-х осевой фрезерный центр EM1000A.

Обрабатывающий центр с ЧПУ объединяет фрезерование, сверление, растачивание и нарезание резьбы в одном корпусе, позволяя выполнять полный цикл обработки без переустановки детали. За счёт этого удаётся резко сократить вспомогательное время и обеспечить повторяемость до ±0,005 мм даже при массовом выпуске. Согласно отчёту Gardner Business Media за 2023 год, предприятия переходящие на многофункциональные центры получают прирост общей эффективности оборудования OEE до 85 %.

Литое основание из высокопрочного чугуна с добавкой графита снижает вибрации на 40 % по сравнению со сварными рамами, что подтверждают результаты испытаний JIS B 6336. В сочетании с линейными направляющими 55-го размера это позволяет вести тяжёлое черновое фрезерование с подачей 6000 мм/мин без ухудшения геометрии.

Производители предлагают шпиндели с крутящим моментом до 250 Н·м и скоростью 24 000 об/мин. Гидродинамические подшипники на высокооборотных моделях снижают тепловое расширение и позволяют удерживать термодрейф в пределах 10 µм за 8-часовую смену, что подтверждено тестами компании NSK.

Наибольшее распространение получили Fanuc 31i-B, Siemens 840D sl и Heidenhain TNC 640. Все они поддерживают блок Look-Ahead 200–400 строк, поэтому траектория обрабатывается плавно даже при станочной подаче 40 м/мин. Встроенные циклы адаптивной обработки Dynamic Milling позволяют уменьшить нагрузку на инструмент до 20 % и продлить его ресурс.

Объединение операций в одной установке устраняет до трёх перестановок детали, экономя в среднем 12 минут на каждую заготовку. При серийном выпуске из 500 штук это дает 100 дополнительных часов чистого станочного времени в месяц.

Отсутствие повторного базирования исключает суммирование погрешностей. Датчики линейных перемещений с шагом 1 нм корректируют позиционирование в реальном времени, благодаря чему 5-осевые центры способны формировать свободные поверхности с отклонением менее 0,008 мм, что подтверждают дипломы сервисных центров Renishaw Ballbar.

Компактный напольный размер 3 × 2 м заменяет связку вертикального фрезерного и координатно-расточного станков. Расчёты Maschinenelemente показывают снижение затрат на аренду производственной площади до 18 % при переходе на обрабатывающий центр.

Перед составлением техзадания целесообразно оценить реальные потребности в мощности, габаритах и функционале. Ниже приведены ориентиры для быстрого сравнения, сведенные на основе каталогов DMG MORI, Haas и Doosan.

Две фразы выше описывают, зачем приведена таблица и из каких источников собраны данные. Далее показаны усреднённые параметры, которые встречаются в серийно выпускаемых моделях.

| Параметр | Типовой диапазон | Пояснение для расчёта |

|---|---|---|

| Количество осей | 3, 4 или 5 | 5-ось решает задачи одноплоскостного корпуса |

| Ход по оси X, мм | 600 – 2200 | Берётся с 20 % запасом от длины детали |

| Мощность шпинделя, кВт | 11 – 45 | Для сталей резерва 1,5 от расчётной |

| Крутящий момент, Н·м | 60 – 250 | Влияет на тяжёлое черновое фрезерование |

| Ёмкость магазина, инструментов | 24 – 120 | Учитывайте переход на мелкосерийный режим |

| Время смены инструмента, с | 2,0 – 4,5 | Сказывается на штучном времени детали |

Таблица позволяет быстро отсеять модели, которые заведомо не укладываются в заданные производственные рамки. После первичного подбора имеет смысл запросить у производителя подробную карту точности и данные о температурной стабильности.

Если вы обрабатываете корпусные детали длиной 800 мм, выбирайте центр с ходом X не менее 1000 мм, иначе загрузка будет выполняться в несколько проходов, а это ведёт к потере базы и росту брака.

Fanuc показывает лучшую распространённость сервисных инженеров в регионах России, Siemens удобен для интеграции в цифровой завод по протоколу Profinet, Heidenhain ценится за диалоговое программирование. Выбор делается исходя из квалификации операторов и существующего ПО CAM.

При переходе на мелкосерийное производство рекомендуется ёмкость не менее 60 позиций. Это даст возможность держать в запасе черновые и чистовые фрезы разных диаметров и не перестраивать машину при изменении партии.

Окупаемость центра в среднем составляет 24–30 месяцев. Методика International Manufacturing Technology укрепляет расчёт на основе совокупной стоимости владения TCO, куда входят цена станка, обслуживание, инструмент, энергоёмкость и утилизация охлаждающей смеси. При трёхсменной работе даже увеличение энергопотребления на 11 кВт окупается сокращением цикла на 35 %.

На заводе газовой арматуры в Оренбургской области переход на пятнадцать 5-осевых центров позволил сократить склад полуфабрикатов на 70 %. В авиационной МТС в Ульяновске установка портального центра с рабочей зоной 2200 × 1600 мм удвоила выпуск лонжеронов без найма дополнительного персонала. Оба предприятия отмечают, что программирование сложных деталей стало занимать в два раза меньше времени благодаря постпроцессорам для NX CAM.

Современные центры оснащаются интерфейсом для роботизированной загрузки ISO 6983. Подключение паллетной системы позволяет довести коэффициент использования шпинделя до 92 % по данным исследования AMT 2022 года. Протокол MTConnect обеспечивает удалённый мониторинг, а применяемая в отечественных IT-решениях связка с 1С УПП передаёт данные о загрузке оборудования в реальном времени.

Обрабатывающие центры с ЧПУ объединяют высокую производительность и универсальность, что делает их ключевым инструментом для повышения конкурентоспособности российских предприятий. При грамотном подборе конфигурации удаётся одновременно снизить себестоимость, улучшить качество и сократить производственный цикл.