Lissmac - SBM-L G1S2

Lissmac - SBM-L G1S2Lissmac SBM-L G1S2 обеспечивает двустороннюю обработку листовых деталей, удаляя заусенцы и округляя кромки за один проход.

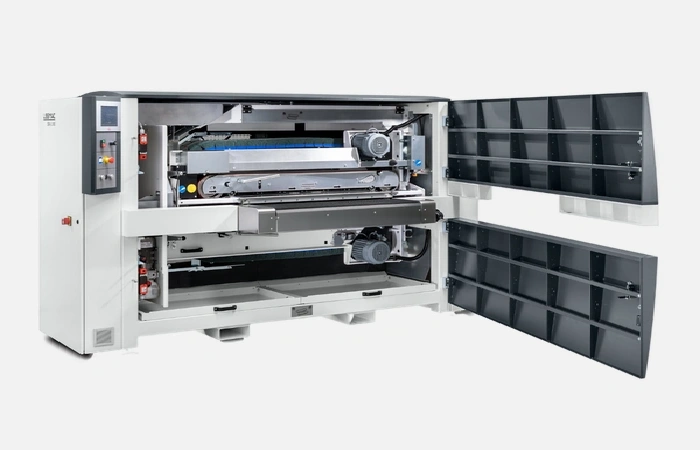

Lissmac - SBM-M D2

Lissmac - SBM-M D2Lissmac SBM-M D2 – станок для двустороннего удаления заусенцев и скругления кромок листового металла за один проход. Рабочая ширина до 1500 мм.

Lissmac - SBM-XL G2S2

Lissmac - SBM-XL G2S2Двусторонняя обработка Lissmac SBM-XL G2S2 эффективно удаляет заусенцы и окалину, обеспечивая идеальную подготовку поверхности.

Lissmac - SMD 123 RE

Lissmac - SMD 123 REПрофессиональный широколенточный станок Lissmac SMD 123 RE для эффективного удаления заусенцев и финишной обработки металла.

Lissmac - SMD 3 S Edition

Lissmac - SMD 3 S EditionLissmac SMD 3 S Edition – трёхстанционный станок для высококачественного снятия заусенцев, округления кромок и финишной обработки металла.

Lissmac - SBM-M S2

Lissmac - SBM-M S2Двусторонняя обработка заготовок до 1500 мм. Эффективное удаление заусенцев и скругление кромок для металлообработки.

Lissmac - SMW 5

Lissmac - SMW 5Lissmac SMW 5 – профессиональный камнерезный станок для точной мокрой резки плитки и камня до 1200 мм. Надёжность и чистота реза.

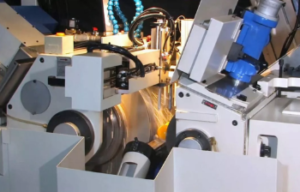

Okuma - GP/GA15W

Okuma - GP/GA15WВысокоточный ЧПУ круглошлифовальный станок Okuma GP/GA15W с автоматической загрузкой для эффективного производства точных деталей.

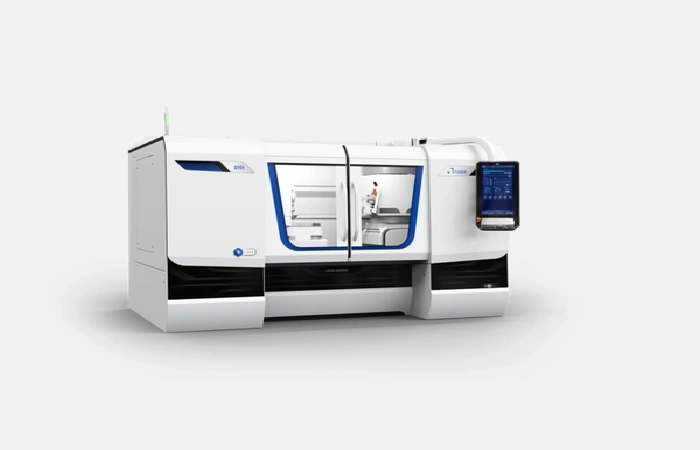

Studer - S11

Studer - S11Studer S11 – универсальный шлифовальный станок для высокоточной обработки цилиндрических деталей, обеспечивающий стабильность и качество.

Studer - S131

Studer - S131Studer S131: универсальный круглошлифовальный станок для высокоточной обработки малых и средних деталей с микронной точностью.

Studer - S151

Studer - S151Studer S151 – универсальный круглошлифовальный станок для высокоточной обработки малых и средних деталей. Точность и надёжность для вашего производства.

Studer - S21

Studer - S21Studer S21: высокоточный универсальный круглошлифовальный станок для наружного, внутреннего и торцевого шлифования с ЧПУ StuderWIN.

Studer - S31

Studer - S31Высокоточный шлифовальный станок Studer — S31 обеспечивает исключительную точность и качество поверхности для сложных деталей.

Studer - S33

Studer - S33Studer S33: Универсальный шлифовальный станок для высокоточного цилиндрического шлифования сложных деталей и материалов.

Studer - S41

Studer - S41Studer S41: универсальный круглошлифовальный станок для высокоточной обработки деталей до 1000 мм. Точность и надёжность.

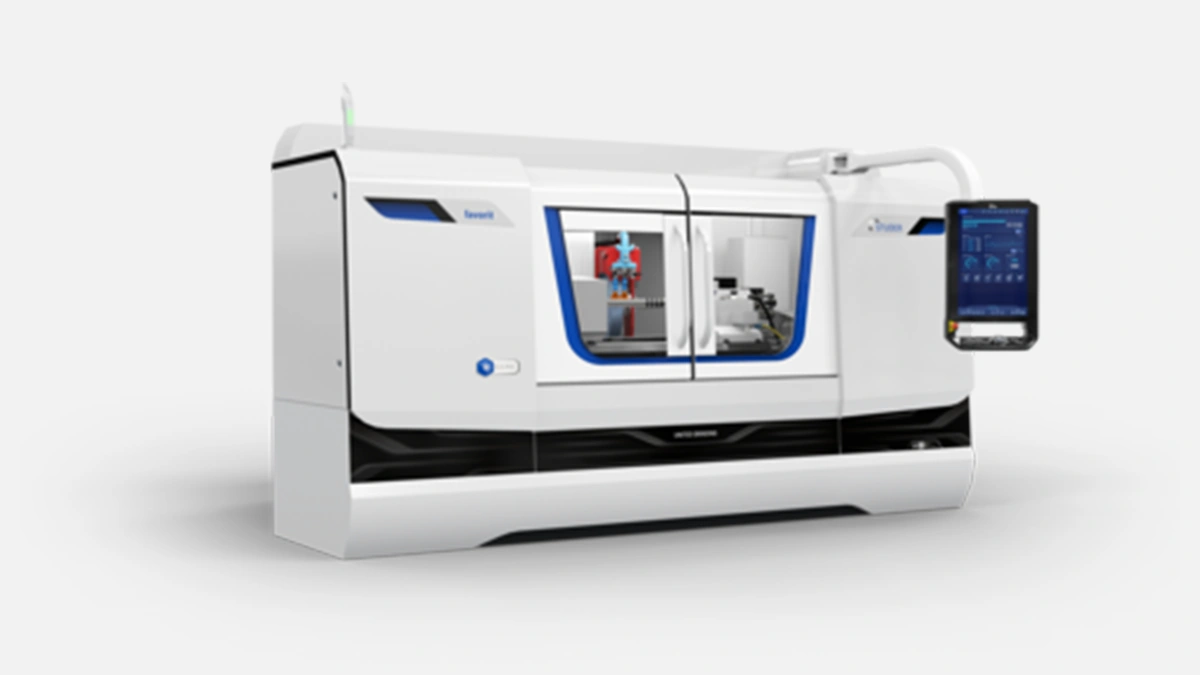

ANCA - TX7

ANCA - TX7ANCA TX7 – 6-осевой шлифовальный станок для высокоточной обработки режущего инструмента с автоматизацией.

Шлифовальные станки по металлу занимают критически важное место в любом современном цехе механической обработки. При помощи абразивного круга они снимают с детали микронные слои, что позволяет выдерживать допуски IT6–IT4 и получать шероховатость до Ra 0,2 мкм — именно такие требования прописаны в ГОСТ 2789-73 для высокоточных пар трения. Благодаря этому шлифовка остаётся заключительной операцией при изготовлении корпусов гидроцилиндров, направляющих ЧПУ-станков, калибров и штампов, где каждая сотая доля миллиметра влияет на ресурс узла. По оценкам ассоциации «Станкоинструмент» производительность участка возрастает до 25 % при переходе от точения + шабрения к токарно-шлифовальной цепочке.

Разные задачи требуют разных компоновок, поэтому инженеры выделяют четыре базовых семейства.

Поверхностно-шлифовальные станки формируют плоскости корпусов, плит, матриц. Абразивный круг, установленный на вертикальной шпиндельной бабке, совершает перемещение в трёх координатах, тогда как стол с деталью выполняет продольную подачу. Такой подход обеспечивает отклонение от плоскостности не более 2–3 µm на длине 300 мм, что подтверждено тестовыми протоколами производителей Okamoto и JTEKT.

Подобные машины интегрируют:

шарико-винтовые пары класса P3,

автокомпенсацию износа круга датчиком касания,

* опцию автоматической балансировки для скоростей свыше 50 м/с.

Наличие этих модулей сокращает время на переналадку до 40 %, что особенно важно при мелкосерийной работе.

Круглошлифовальные станки обрабатывают наружные цилиндры валов, кишок редукторов, роторов электродвигателей. Зажим за два центра гарантирует соосность, а гидростатический подшипник шпинделя снижает биение до 0,3 µm. Машины делятся на продольные и поперечные, однако обе версии поддерживают циклы обдирания, чистового прохода и искрового шлифования прямо из ЧПУ — эта функция позволяет обходиться без ручного правления круга между циклами.

Внутришлифовальные модели применяют короткий высокооборотный шпиндель (до 120 000 об/мин) для гильз, втулок, посадочных мест под подшипники. Конструктивно корпус шпинделя охлаждается маслом с точностью ±0,1 °C, что исключает тепловой дрейф. В сравнении с расточными операциями экономия времени достигает 60 %, так как снимается обдирочное и получистовое растачивание.

Бесцентровые шлифовальные станки держат деталь между ведущим и регулирующим дисками без центровых отверстий. Потоковое изготовление штифтов, роликов подшипников, форсунок ТНВД демонстрирует производительность до 120 заготовок в минуту. Тонкая настройка угла α и разницы окружных скоростей дисков делает возможным отклонение по диаметру ±2 µm на партиях до 15 000 штук.

Перед покупкой имеет смысл сравнить комплектацию, так как именно детали конструкции определяют итоговую точность и себестоимость.

Корпус из легированного чугуна со стеклянными вставками для демпфирования колебаний повышает чистоту поверхности до Ra 0,16 мкм. Контактные гибридные подшипники выдерживают 1,4-кратную перегрузку по ГОСТ 31808-2012, что важно при аварийных замыканиях режущего процесса.

Правильно организованный поток эмульсии удаляет теплоту из зоны резания и вымывает частицы абразива. Производители рекомендуют:

давление 3–5 бар для плоских моделей,

до 8 бар при круглом проходе,

* трёхступенчатую фильтрацию 50 µm → 25 µm → 5 µm,

что подтверждается отчетом «Blaser Cutting Fluids 2023». В результате срок службы круга увеличивается до 35 %.

Линейные оптические шкалы класса 0,5 µm совместно с контактным датчиком Spark-Check позволяют контролировать остаточную искру в реальном времени. Практика «КАМ-Деталь» (Набережные Челны) показала снижение брака на 1,8 % после установки подобного комплекта на поверхностьно-шлифовальном станке WS 630.

Шлифование всегда дороже фрезеровки или точения, однако окупается за счёт точности и ресурса деталей. Согласно исследованию Peter Wolters, удельная стоимость детали с финишной шлифовкой возрастает на 5–7 %, но срок службы узла в среднем удлиняется на 32 %. Особенно ощутимо это в гидравлическом и авиационном машиностроении, где дорогостоящий простой оборудования перекрывает разницу в цене обработки.

Преимущества наблюдаются и на этапе измерения, поскольку микротолеранс позволяет снизить операционный контроль до выборочного уровня. Одна поверочная деталь на партию вместо полной 100 % проверки высвобождает 1–2 контролёра на смену — экономия до 1,5 млн ₽ в год для среднего завода.

Перед подписанием договора инженеры советуют составить матрицу приоритетов.

К решающим параметрам относятся:

диапазон обрабатываемых размеров,

требуемый класс точности по ISO 230-1,

тип абразива — корунд, CBN или алмаз,

наличие закрытой периферии для работы с графитсодержащими сплавами,

* интеграция с MES-системой через OPC UA.

Отдельного внимания заслуживает гарантийная поддержка хотя бы 24 месяца и наличие сервисного склада на территории РФ, поскольку простои из-за непредвиденного ремонта вдвое перекрывают экономию от более дешёвого, но плохо обслуживаемого станка.

Шлифовальные станки по металлу, независимо от компоновки и класса, превращают обычный токарно-фрезерный участок в полноценный центр высокоточной механики. Они снимают последние микроны материала, обеспечивают зеркальное качество поверхности и позволяют предприятиям соответствовать жестким параметрам ГОСТ и международных стандартов.

Наш бренд делает ставку на жёсткую литую станину, гидростатические подшипники и открытый интерфейс ЧПУ. Эти три фактора повышают стабильность процесса, упрощают интеграцию в существующие линии и снижают общее владение оборудованием. Поэтому нашу технику выбирают как крупные серийные заводы, стремящиеся к минимальной себестоимости, так и мелкие контрактные производства, для которых особенно важна универсальность и быстрая переналадка.