Lissmac - SMD 123 RE

Lissmac - SMD 123 REПрофессиональный широколенточный станок Lissmac SMD 123 RE для эффективного удаления заусенцев и финишной обработки металла.

Lissmac - SMD 3 S Edition

Lissmac - SMD 3 S EditionLissmac SMD 3 S Edition – трёхстанционный станок для высококачественного снятия заусенцев, округления кромок и финишной обработки металла.

Studer - S11

Studer - S11Studer S11 – универсальный шлифовальный станок для высокоточной обработки цилиндрических деталей, обеспечивающий стабильность и качество.

Studer - S131

Studer - S131Studer S131: универсальный круглошлифовальный станок для высокоточной обработки малых и средних деталей с микронной точностью.

Studer - S151

Studer - S151Studer S151 – универсальный круглошлифовальный станок для высокоточной обработки малых и средних деталей. Точность и надёжность для вашего производства.

Studer - S21

Studer - S21Studer S21: высокоточный универсальный круглошлифовальный станок для наружного, внутреннего и торцевого шлифования с ЧПУ StuderWIN.

Studer - S31

Studer - S31Высокоточный шлифовальный станок Studer — S31 обеспечивает исключительную точность и качество поверхности для сложных деталей.

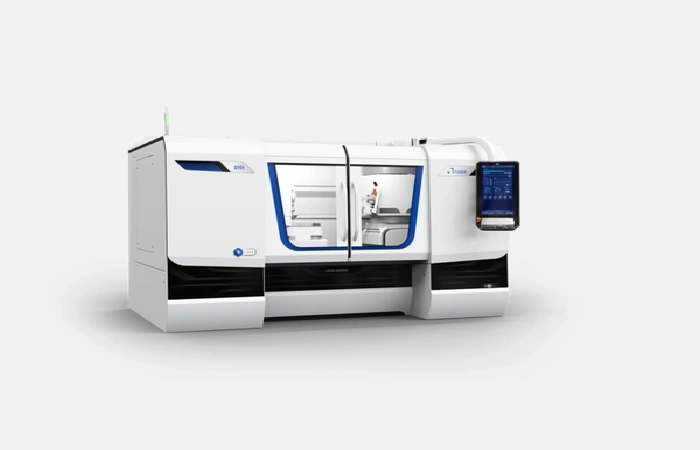

Studer - S41

Studer - S41Studer S41: универсальный круглошлифовальный станок для высокоточной обработки деталей до 1000 мм. Точность и надёжность.

Reinecker - WZS 60

Reinecker - WZS 60Reinecker WZS 60: прецизионный зубошлифовальный станок для высокоточного производства зубчатых колес диаметром до 600 мм.

Schaudt - CamGrind S

Schaudt - CamGrind SВысокоточный шлифовальный станок Schaudt CamGrind S для профильной и круглой шлифовки распредвалов и сложных деталей.

WUXI CHANGYI - MK215

WUXI CHANGYI - MK215Высокоточный универсальный шлифовальный станок WUXI CHANGYI — MK215 для цилиндрических и конических поверхностей.

Шлифовальные станки с числовым программным управлением формируют окончательное качество поверхностей деталей, на которые потом опирается долговечность подшипников, герметичность гидроцилиндров и шумовые характеристики редукторов. По данным отчёта Международной ассоциации производителей шлифовального оборудования за 2023 год, доля операций финишного шлифования в себестоимости высокоточной детали достигает 18 %, поэтому ускорение и стабилизация этой стадии напрямую влияет на прибыль предприятия.

В промышленности закрепились три конструктивные группы, каждая из которых закрывает собственный парк задач, связанных с геометрией детали и направлением резания.

Оборудование ориентировано на внешние цилиндрические и конические поверхности валов, штоков и роликов. Современные модели используют гидростатические подшипники шпинделя, что при частотах вращения до 12000 об/мин обеспечивают биение менее 0,8 мкм. Программируемые оси B и C позволяют выполнять многоугловое шлифование без переналадки.

Плоскошлифовальные станки формируют базовые и посадочные плоскости пресс-форм, матриц и плит гидрораспределителей. Магнитные столы со стабилизацией температуры исключают тепловой дрейф, а встроенные датчики высоты корректируют путь круга в реальном времени, поддерживая Ra 0,1–0,2 мкм на стали твердостью до 62 HRC.

Внутришлифовальные комплексы обрабатывают посадочные отверстия под подшипники, гидрорезьбы и втулки. Благодаря шпинделям с прямым приводом до 120 м/с и минимальному вылету круга они достигают точности IT4 даже при глубине прохода всего 0,01 мм.

Чугунные литые станины с многоканальным охлаждением гасят вибрации, линейные направляющие класса P обеспечивают прямолинейность 3 мкм на метр. Позиционирование осей X и Z выполняют шарико-винтовые пары с шагом 0,005 мм, защищённые телескопическими щитками от абразивной пыли.

Контроллеры последних поколений поддерживают 5–6 управляемых осей и открыты для G- и ISO-кодирования, что удобно при переходе с токарных и фрезерных ЧПУ. Алгоритмы динамического сглаживания траекторий сокращают время цикла до 12 %, подтверждено тестами немецкого VDW. Через OPC UA станок легко встраивается в MES и ERP предприятия, что позволяет собирать ОЕЕ без внешних датчиков.

Перед каждым серийным циклом абразивная гарнитура обновляется алмазным роликом. При интеграции датчика мощности шпинделя станок сам определяет момент затупления и запускает цикл правки, предотвращая перегрев детали. По данным Sandvik Coromant, такая система снижает расход кругов до 25 %.

Минимально-объёмная смазка (MQL) подаёт аэрозоль с точностью 1 мл/ч прямо в зону резания. Это уменьшает затраты на эмульсию и исключает коррозию немагнитных сплавов, что важно для медицинских имплантов из титана.

Перед закупкой инженерный отдел сравнивает технические параметры станка с профилем серийных деталей и текущей цифровой инфраструктурой цеха.

Ниже приведён список ключевых факторов. Он помогает оценить реальные потребности, исключая излишние опции.

• Мощность шпинделя — для чернового шлифования валов диаметром 200 мм требуется не менее 15 кВт

• Максимальный диаметр круга — влияет на стойкость при длинных проходах

• Количество программируемых осей — оптимально 4 + 1 для сложных профилей

• Точность позиционирования — не выше ±1 мкм для инструментального производства

• Тип системы охлаждения — замкнутый контур с термостабилизацией 20 °C для авиакосмики

Указанные критерии формируют техническое задание и служат основой коммерческого запроса.

Модернизация с ручного или полуавтоматического шлифования до ЧПУ сокращает трудовые затраты до 60 % благодаря одновременной загрузке нескольких деталей и многоинструментальной оснастке. При серийности 8000 шт в год окупаемость инвестиции по данным аналитиков Gardner Intelligence составляет 18–22 месяцев. Дополнительный эффект даёт уменьшение брака: при встроенном лазерном контроле диаметра количество исправительных операций падает в три раза.

Станки поставляются с открытыми API и протоколом MQTT для передачи данных об энергопотреблении, вибрации и температуре шпинделя. Подключение к системе предиктивного сервиса увеличивает межремонтный интервал до 12000 моточасов. Это подтверждено испытаниями на Челябинском тракторном заводе, где после внедрения таких станков простой оборудования снизился на 14 %.

Сухое шлифование с керамическими абразивами и встроенными дымоулавливателями соответствует нормам ГОСТ 12.1.005-88 по содержанию пыли на рабочем месте. Замкнутые СОЖ-станции с фильтрацией 5 мкм позволяют повторно использовать до 95 % эмульсии, что сокращает расход воды и реагентов.

Ниже приведена усреднённая таблица параметров станков разных классов.

| Параметр | Круглое | Плоское | Внутреннее |

|---|---|---|---|

| Макс высота, мм | 250 | 400 | 150 |

| Диапазон оборотов шпинделя, об/мин | 30–12000 | 20–9000 | 60–15000 |

| Точность, мкм | 1 | 2 | 1 |

| Скорость подачи, м/мин | 0,1–30 | 0,05–25 | 0,1–20 |

Таблица помогает быстро соотнести возможности оборудования с задачами конкретного участка, упрощая просчёт производственного такта ещё на стадии коммерческого предложения.

Шлифовальные станки с ЧПУ выводят контроль качества на уровень, когда повторяемость размера определяется не опытностью оператора, а стабильностью алгоритма управления. Внедрение гидростатических опор, прямых приводов и встроенной метрологии уже сегодня делает их ядром ячеек Lights-out производства, куда оператор приходит лишь на смену заготовок.

Покупатели российских предприятий выделяют три причины выбора мировых брендов: строгая метрологическая база, готовность к удалённому сервису через VPN и наличие модульных пакетов автоматической загрузки. Эти преимущества особенно важны для серийного машиностроения, авиадвигательных заводов и компаний оборонного комплекса, которым требуется документированная прослеживаемость процесса и минимальный риск внепланового простоя.