3D принтер KINGS M450 SLM

3D принтер KINGS M450 SLM 3D принтер KINGS M450E SLM

3D принтер KINGS M450E SLM Качественный 3D принтер KINGS M280 SLM

Качественный 3D принтер KINGS M280 SLM Мощный 3D принтер KINGS M150 SLM

Мощный 3D принтер KINGS M150 SLM Производительный 3D принтер KINGS M100H SLM

Производительный 3D принтер KINGS M100H SLMМатериал печати — металлический порошок. Оптоволоконный лазер IPG.

Agie Charmilles - DMP Flex 350

Agie Charmilles - DMP Flex 350Agie Charmilles DMP Flex 350 – промышленный 3D-принтер для металлов, обеспечивающий высокую точность и производительность в аддитивном производстве.

BLT 3D printers - BLT-A300/A320

BLT 3D printers - BLT-A300/A320Промышленные 3D-принтеры BLT-A300/A320 от BLT 3D printers: высокоточное аддитивное производство металлических деталей.

BLT 3D printers - BLT-S1500

BLT 3D printers - BLT-S1500Промышленный 3D-принтер BLT-S1500 от BLT 3D printers для крупногабаритной и высокоточной печати металлом.

BLT 3D printers - BLT-S210

BLT 3D printers - BLT-S210BLT-S210 от BLT 3D printers: современный промышленный 3D принтер для металлов, обеспечивающий высокую точность и скорость.

BLT 3D printers - BLT-S310/S320

BLT 3D printers - BLT-S310/S320BLT-S310/S320: промышленные 3D-принтеры для металлов от BLT 3D printers, обеспечивающие высокую точность и надёжность.

BLT 3D printers - BLT-S600

BLT 3D printers - BLT-S600BLT-S600: промышленный 3D-принтер для металлов с большой областью построения и четырьмя лазерами для быстрого производства.

BLT 3D printers - BLT-S800

BLT 3D printers - BLT-S800BLT-S800 – мощный промышленный 3D-принтер для металлов от BLT 3D printers с большим объемом построения и высокой точностью.

BLT-S1000

BLT-S1000BLT-S1000 от BLT 3D printers — это крупноформатный SLM 3D-принтер для аддитивного производства металлических деталей с высокой точностью и скоростью.

BLT-S400

BLT-S400BLT-S400 — промышленный 3D-принтер для металла от BLT 3D printers с двойным лазером и рабочей областью 400x400x400 мм.

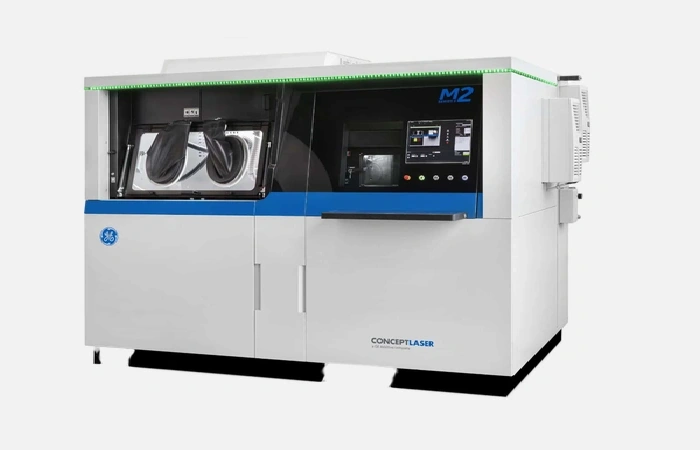

GE Additive - Concept Laser M2 Series 5

GE Additive - Concept Laser M2 Series 5GE Additive Concept Laser M2 Series 5 — это профессиональный 3D-принтер для металла с двумя лазерами, обеспечивающий высокоточное производство.

Технология селективного лазерного плавления строит деталь из металлического порошка, расплавляя каждую частицу точечным лазерным лучом. Порошок распределяется по рабочей платформе ровным слоем, после чего система сканирования направляет излучение точно в те координаты, которые заданы в трёхмерной модели. Сплавление происходит в инертной атмосфере, чаще всего под аргоном, что исключает окисление и гарантирует стабильную металлургию. Поднятие стола на толщину нового слоя и повторение операции формируют изделие с точностью, сопоставимой с высокоточными методами финишной обработки.

Оптимизацию производительности и качества в SLM-печати определяют несколько критически важных характеристик.

Каждый параметр согласуется с характеристиками порошка, чтобы избежать непроваров, пористости и термических напряжений.

Металлические порошки для SLM производятся методом газовой атомизации, что гарантирует сферическую форму частиц и низкую остаточную влажность. Перед запуском партии оператор проверяет сертификат химсостава и распределение гранулометрического состава.

Ниже приведена сравнительная таблица востребованных сплавов и их ключевых свойств в аддитивном исполнении.

| Сплав | Предел прочности, МПа | Плотность детали, % теор | Теплопроводность, Вт/м·К | Типичные отрасли |

|---|---|---|---|---|

| Ti-6Al-4V | 1100 | 99,8 | 6,7 | Имплантология, авиакосмос |

| AlSi10Mg | 460 | 99,6 | 125 | Автомобильные корпуса, радиаторы |

| 316L | 650 | 99,5 | 16 | Пищевая техника, химаппаратура |

| Inconel 718 | 1250 | 99,7 | 11 | Газотурбинные камеры |

Как видно из данных, напечатанные заготовки демонстрируют плотность не ниже 99,5 процента от теоретического, что позволяет применять их в ответственных узлах без дополнительного уплотнения.

Сканирование лазером слой за слоем снимает значительную часть традиционных ограничений проектирования. Инженер свободен в проектировании внутренних охлаждающих каналов, переменной толщины стенок, решётчатых энергетически поглощающих структур. В результате достигается уменьшение массы сборки до 50 процентов при сохранении прочности, что подтверждено отчётами Airbus Group и «Ростех» по результатам эксплуатационных испытаний печатных титано-алюминиевых крыльевых элементов.

SLM-оборудование уже вышло за рамки прототипирования и используется в непрерывном промцикле.

Перед рассмотрением конкретных отраслей необходимо понимать, что рентабельность печати напрямую зависит от сложности геометрии и стоимости материала, который экономится за счёт безотходности.

Каждое направление фиксирует сокращение производственного цикла в среднем на 30 суток по сравнению с классическими методами.

После перечисления примеров стоит отметить, что мелкосерийные партии становятся экономически оправданными при тираже от 1 до 500 штук, где инструментальная оснастка традиционного литья была бы излишне дорога.

Моделирование полной себестоимости показывает, что удельное потребление порошка при повторном использовании остатка не превышает 1,05 кг на 1 кг готовой детали. Снижение расхода материала особенно заметно для титановых сплавов, где сырьё формирует до 70 процентов общей цены. Кроме того, отсутствие механической обработки подводов СОЖ и внутренних каналов экономит не менее восьми станко-часов на среднюю аэрокосмическую деталь.

Подтверждённые данные консалтинговой компании Wohlers Associates демонстрируют окупаемость инвестиции в 3-4 года при загрузке принтера больше 60 процентов рабочего времени.

Покупателю важно сопоставить мощность лазера, рабочий объём и систему газообмена с требованиями продукта.

Сначала формируется список целевых сплавов, так как для титана требуется повышенный расход инертного газа, а для алюминия критична равномерность тепловвода. Затем оценивается архитектура рециркуляции газа — турбулентный поток удаляет брызги расплава, что влияет на стабильность лазера и срок службы оптики. Наконец, вычисляется необходимый объём камеры с учётом размеров и номенклатуры партии.

После подбора базовых характеристик следует обратить внимание на программное обеспечение. Инструменты автоматической генерации поддержек, симуляция усадочных напряжений и база параметров плавления под разные сплавы значительно сокращают время подготовительных работ.

SLM-принтер без вспомогательного постпроцесса не обеспечивает финансовой эффективности. Зачастую рядом устанавливают вакуумную печь для снятия внутренних напряжений, оборудование для горячо-изостатической обработки и пятиосевые фрезерные центры. Правильно выстроенный маршрут позволяет доводить допуски до IT7 без существенного съёма металла и тем самым сохранять преимущества аддитивного подхода.

Успешный пример такой интеграции продемонстрировал российский завод газотурбинного оборудования, снизивший суммарное число операций на лопатку компрессора с 21 до 11.

Практика эксплуатации показывает, что большинство отказов связано с контаминацией порошка или неправильной калибровкой оптики. Периодическая просеивка порошка, контроль содержания кислорода и регулярная замена защитного стекла сводят вероятность брака к статистически незначимому уровню 0,2 процента. На стратегически важных предприятиях внедрена система мониторинга бассейна расплава по изображению в видимом диапазоне, позволяющая остановить процесс при первых признаках отклонения геометрии.