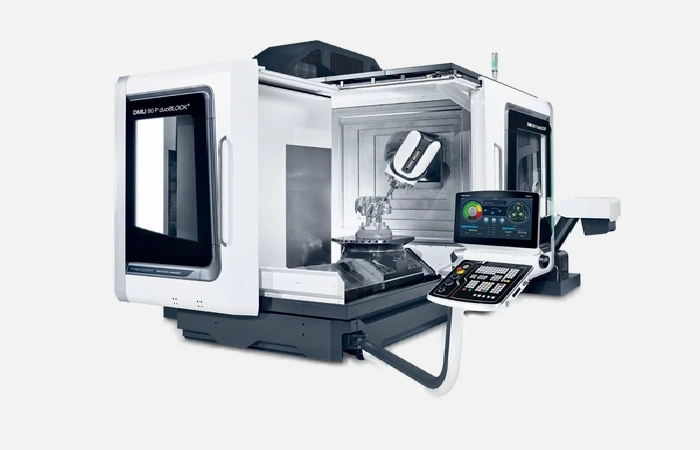

DMG MORI - DMU 80 P duoBLOCK

DMG MORI - DMU 80 P duoBLOCKВысокоточный 5-осевой обрабатывающий центр DMG MORI DMU 80 P duoBLOCK с жесткой конструкцией для сложных деталей и высокой производительности.

DMG MORI - NVX 5100

DMG MORI - NVX 5100DMG MORI NVX 5100: высокоточный вертикальный обрабатывающий центр с мощным шпинделем и быстрой сменой инструмента для эффективного производства.

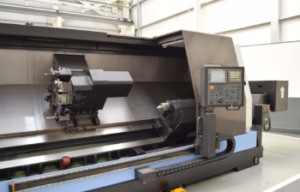

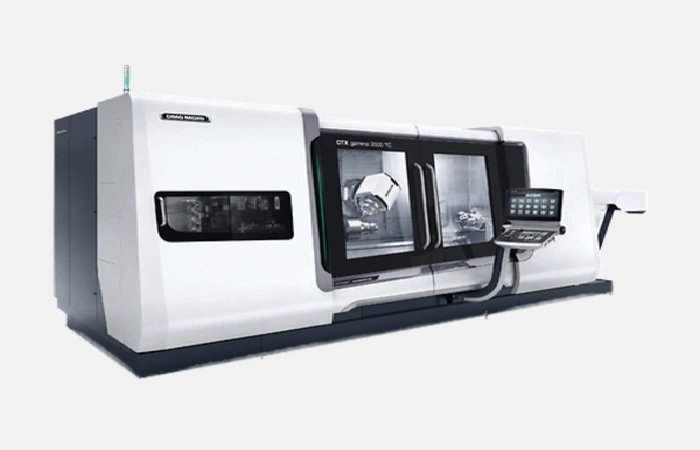

DMG MORI - CTX gamma 2000

DMG MORI - CTX gamma 2000DMG MORI CTX gamma 2000: высокоточный токарно-фрезерный центр для комплексной обработки деталей до 2 метров.

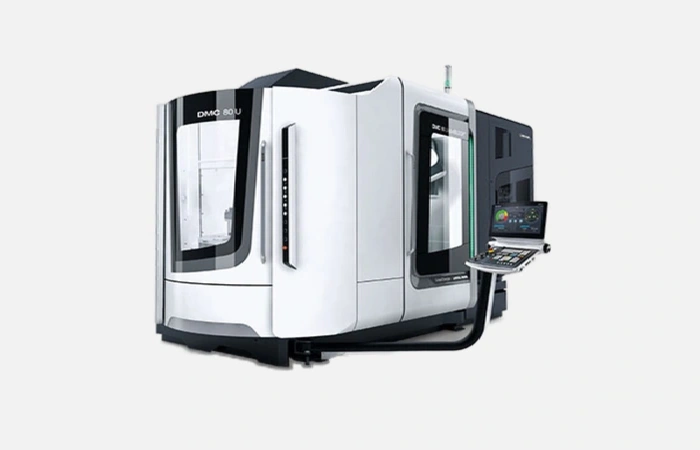

DMG MORI - DMC 80 U duoBLOCK

DMG MORI - DMC 80 U duoBLOCKВысокоточный 5-осевой обрабатывающий центр DMG MORI DMC 80 U duoBLOCK для сложных задач, обеспечивающий исключительную жесткость и динамику.

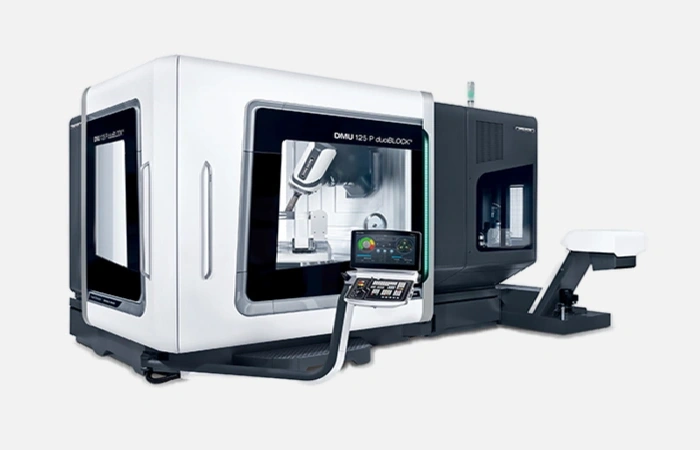

DMG MORI - DMU 125 P duoBLOCK

DMG MORI - DMU 125 P duoBLOCKDMG MORI DMU 125 P duoBLOCK: высокоточный 5-осевой обрабатывающий центр для крупных и сложных деталей, обеспечивающий исключительную жесткость и производительность.

DMG MORI - DMU 50

DMG MORI - DMU 50DMG MORI DMU 50: универсальный 5-осевой обрабатывающий центр для высокоточной обработки сложных деталей, повышающий производительность.

DMG MORI - DMU 60 eVo

DMG MORI - DMU 60 eVoDMG MORI DMU 60 eVo: 5-осевой универсальный фрезерный центр для высокоточной обработки сложных деталей с динамикой и компактностью.

DMG MORI - MILLTAP 700

DMG MORI - MILLTAP 700DMG MORI MILLTAP 700: высокоскоростной центр для сверления и нарезания резьбы. Оптимизирован для эффективной и точной обработки деталей.

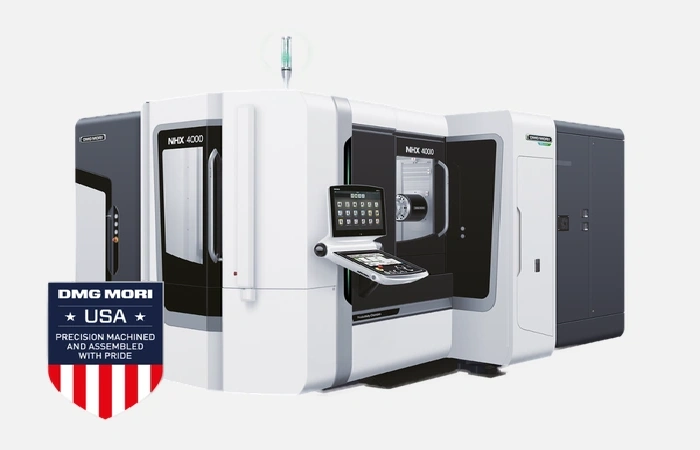

DMG MORI - NHX 4000

DMG MORI - NHX 4000DMG MORI NHX 4000: высокопроизводительный горизонтальный обрабатывающий центр для точной обработки сложных деталей с быстрой сменой инструмента.

DMG MORI - NLX 2500

DMG MORI - NLX 2500DMG MORI NLX 2500: токарный станок с ЧПУ для высокоточной обработки сложных деталей, обеспечивающий стабильность и производительность.

EnvisionTEC ULTRA 3SP (б/у)

EnvisionTEC ULTRA 3SP (б/у)ULTRA 3SP (б/у) — 266 × 175 × 193 мм, XY 100/50 мкм, Z 50–100 мкм, перфорированные поддержки, сеть Ethernet, тихая офисная работа.

DMG MORI - dmc 1035 v

DMG MORI - dmc 1035 vDMG MORI dmc 1035 v: ход X 1035 мм, шпиндель 12000 об/мин, стол 1000 кг для серьёзной фрезеровки.

DMG MORI - dmu 50 ecoline

DMG MORI - dmu 50 ecolineDMG MORI dmu 50 ecoline — компактная 5-осевая «рабочая лошадка» для одной установки без лишних затрат.

DMG MORI CMX 50 U Б/У

DMG MORI CMX 50 U Б/УБ/у 5 осевой центр DMG MORI CMX 50 U для пятисторонней обработки за одну установку

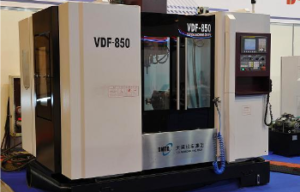

Сверлильный и резьбонарезный центр BL-S450

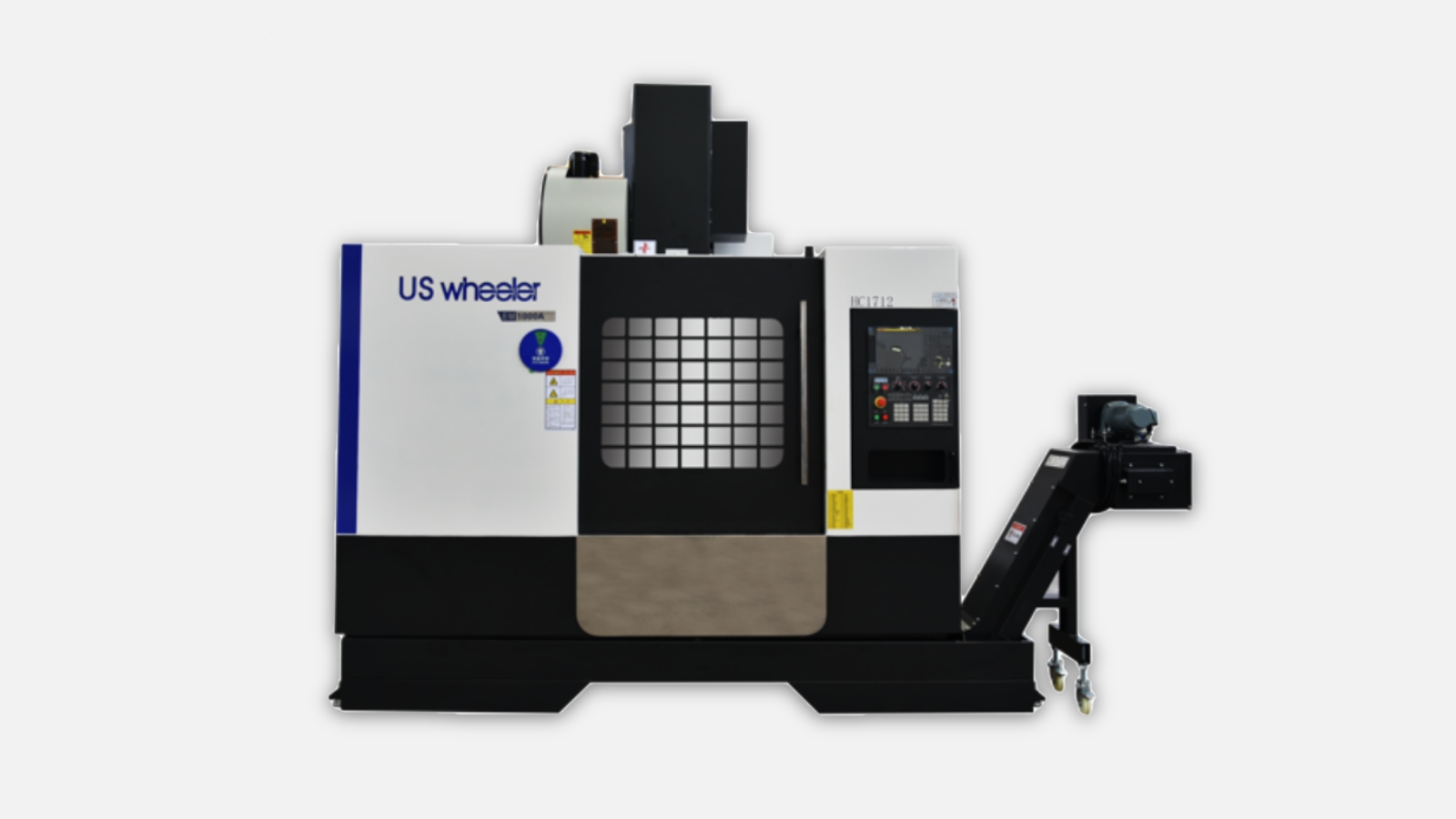

Фрезерный обрабатывающий центр EM1000A от US WHEELER

Фрезерный обрабатывающий центр EM1000A от US WHEELERВертикальный 3-х осевой фрезерный центр EM1000A.

Металлообрабатывающий цех сегодня уже невозможно представить без прецизионных станков. По данным Союза машиностроителей России выпуск деталей, изготовленных на оборудовании с ЧПУ, составляет более 72 % от общего объёма металообработки в 2023 году. Машины берут на себя трудоёмкие операции, обеспечивая повторяемость размеров до ±5 мкм и снижая долю ручного труда. В итоге предприятия ускоряют вывод продукции на рынок и стабилизируют себестоимость даже при росте цен на сырьё.

Токарное оборудование остаётся ключевым для изготовления валов, фланцев и корпусов. Современные модели поддерживают симультанное управление двумя револьверными суппортами, что позволяет обрабатывать деталь за один установ. Встроенные шпиндели мощностью до 45 кВт уверенно снимают до 12 мм стружки за проход, снижая число переходов на 18 – 25 % по сравнению с классическими токарными станками.

Трёх- и пятиосевые центры закрывают большинство задач по корпусным деталям. Использование оптики Heidenhain и линейных двигателей повышает динамику до 60 м/мин без потери точности. ISO 230-2 подтверждает, что ошибка позиционирования у таких систем не превышает 4 мкм, что критично для аэрокосмики и пресс-форм.

Шлифовальные станки отвечают за финишное качество: шероховатость Ra 0,16 и ниже достигается благодаря гидростатическим направляющим и балансировке круга «на месте». Отдельные модели оснащаются датчиками искрогашения, позволяющими завершать цикл автоматически при достижении заданного съёма материала, что экономит до 12 % абразива на партии.

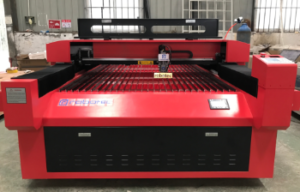

Лазерные и плазменные комплексы, гильотины и листогибы формируют заготовку до поступления на мехобработку. Волоконные лазеры мощностью 6 кВт уверенно режут нержавейку 20 мм со скоростью 2,2 м/мин, сохраняя угол реза до 0,2°. Это снимает необходимость в последующей механообработке кромки и ускоряет общий цикл производства металлоконструкций.

Перед инвестицией важно сопоставить паспортные данные станка с реальной технологической цепочкой.

— Мощность шпинделя определяет съём металла в минуту, влияя на нормы времени.

— Пределы по оси Z и высота прохода ограничивают геометрию детали.

— Скорость быстрах перемещений влияет на холостой ход и производительность партии.

— Точность позиционирования и повторяемость по документу ISO 230 показывают возможный класс чистоты поверхности.

Нельзя упираться только в один показатель — важен баланс, особенно при мелкосерийных заказах, где переналадка весит половину цикла.

Системы Fanuc, Siemens, Heidenhain и отечественные «Станкостроитель-400» интегрируются в MES-уровень предприятия по протоколу OPC UA. Это открывает доступ к мониторингу в реальном времени: фактическая загрузка шпинделя, энергоёмкость на деталь, статистика простоев. По данным Росстандарта внедрение такой аналитики сокращает незапланированные простои в среднем на 14 %. Дополнительная опция — адаптивная подача, где ЧПУ динамично регулирует подачу от сопротивления резанию, защищая инструмент и шпиндель.

Стоимость станка — лишь 25 – 30 % совокупных затрат за 10 лет. Остальное уходит на инструмент, энергию, обслуживание и простои. Правильный выбор охлаждения — от классической СОЖ до масляного тумана — снижает износ фрез до 1,7 раза, что особенно заметно в титановых сплавах. Энергопотребление варьируется от 8 до 42 кВт·ч на час резания, поэтому модели с регенеративным торможением и LED-освещением окупают себя быстрее при трёхсменной работе.

Ниже перечислены главные критерии, которыми руководствуются технологи, когда формируют ТЗ на закупку. Перед списком уточним: учитывать нужно именно совокупность факторов, а не любую строку отдельно.

• Габарит детали и максимальная нагрузка на стол — избыточный запас по размеру повышает цену станка без пользы.

• Требуемая шероховатость поверхности — диктует выбор частоты вращения и класса шпиндельных подшипников.

• Номенклатурная сложность — при трёх и более сменах оснастки в смену выгоднее брать паллетный вариант.

• Доступ к сервису и наличие русифицированного ЧПУ — важны для снижения времени на обучение операторов.

После изучения этих пунктов проводят тест-рез с вашим материалом — только так можно убедиться, что паспортные цифры подтвердятся в цехе. Практика показывает, что корректно сделанный тест снижает риск недогрузки оборудования до 5 %.