LD-Laser - LD-13025S

LD-Laser - LD-13025SLD-Laser LD-13025S режет лист 1300×2500 мм, до 3 кВт, точность ±0,05 мм, газовый режим Eco экономит до 25 % азота.

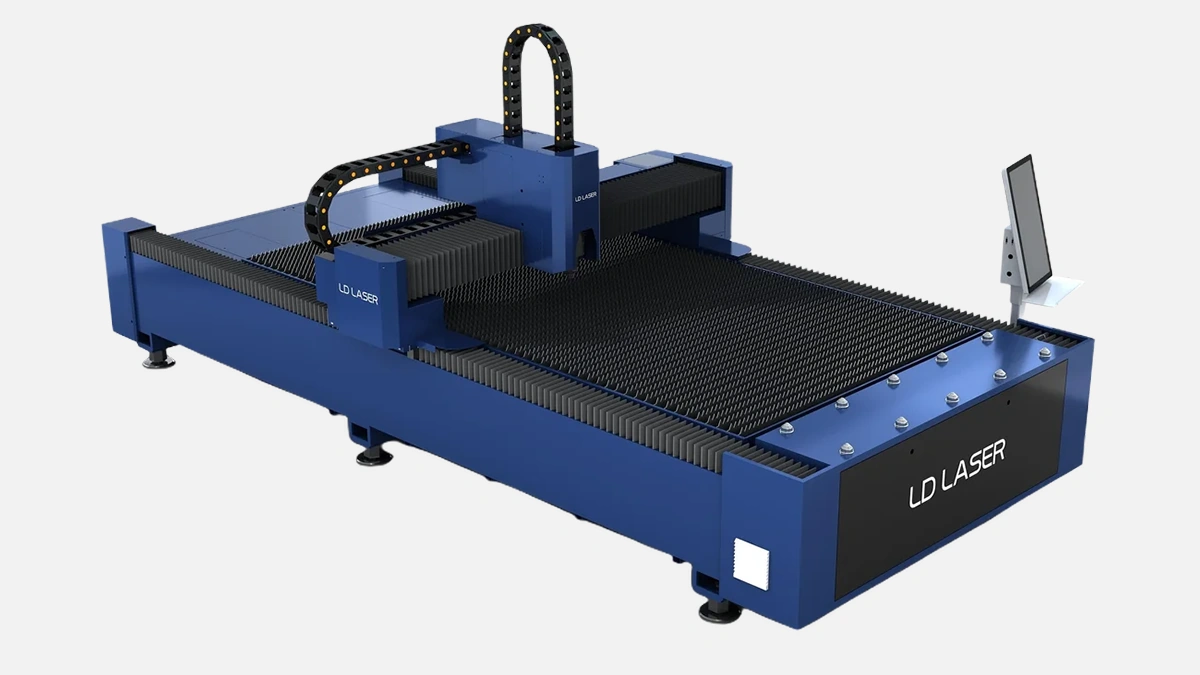

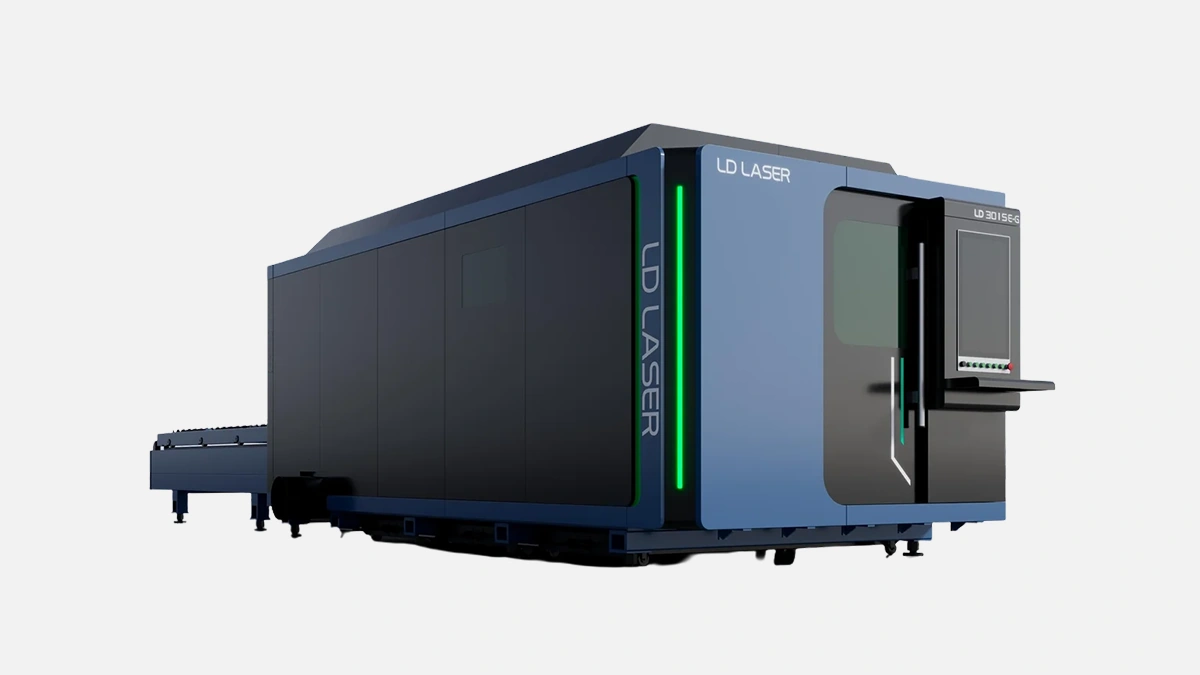

LD-Laser - LD-3015Q

LD-Laser - LD-3015QСтанок 3000×1500 мм до 6 кВт, скорость 120 м/мин, челночный стол 15 с, точность ±0,03 мм — LD-3015Q для быстрой резки металла.

LD-Laser - LD-3015S

LD-Laser - LD-3015SФайбер-лазер LD-3015S режет до 25 мм стали на столе 3000×1500, подойдёт для среднесерийного производства.

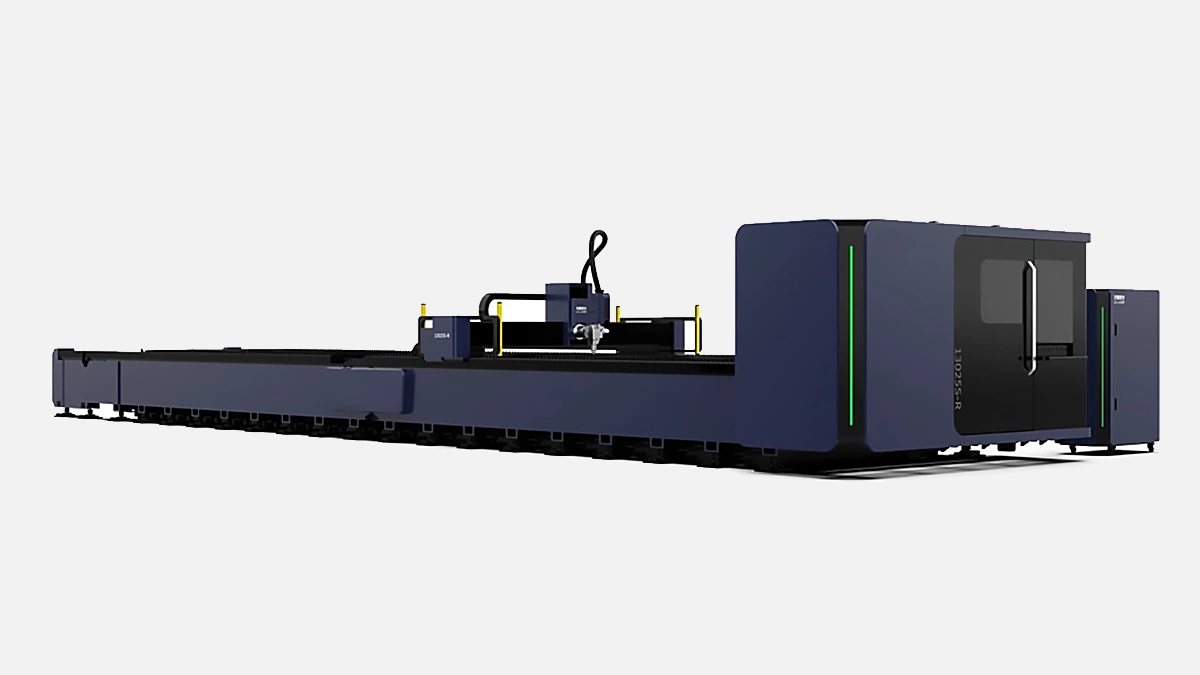

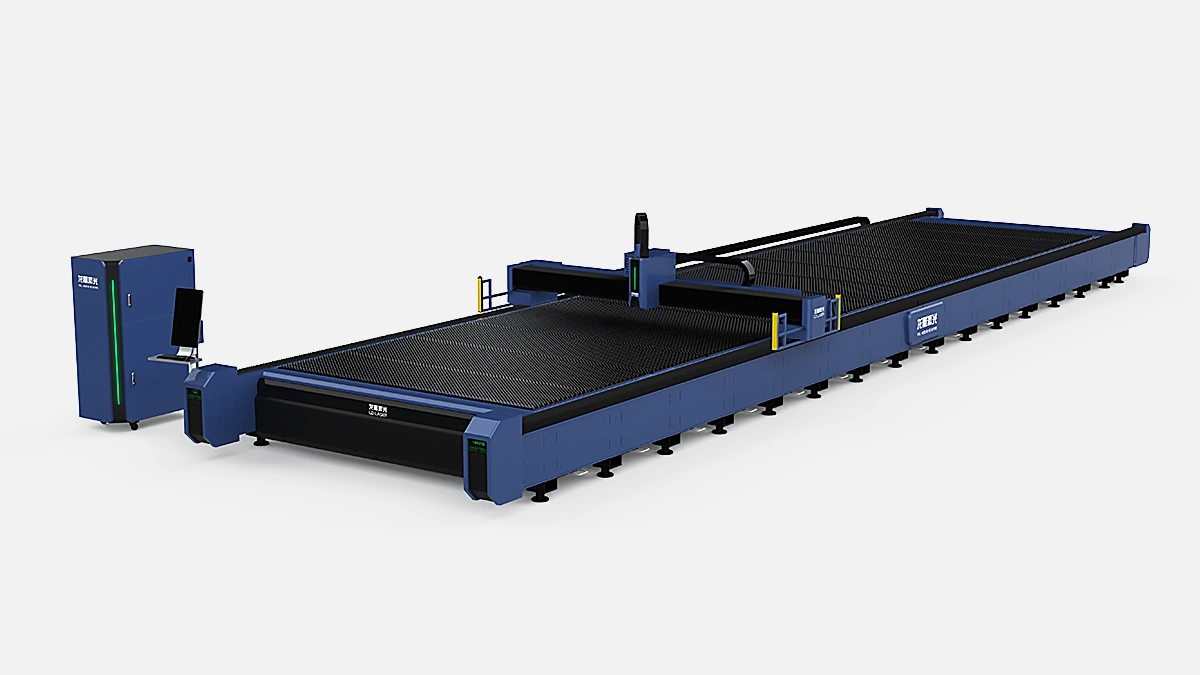

LD-Laser - LDT-S5-6522

LD-Laser - LDT-S5-6522LD-Laser LDT-S5-6522 режет лист 6500×2200 мм, 6 кВт, 140 м/мин, точность ±0,03 мм

TRUMPF - TruLaser 5030

TRUMPF - TruLaser 5030TRUMPF TruLaser 5030: высокоскоростная лазерная резка с мощностью 8 кВт, обеспечивающая исключительную точность и производительность.

TRUMPF - TruLaser Cell 8030 fiber (L60) Б/У

TRUMPF - TruLaser Cell 8030 fiber (L60) Б/УБ/У TruLaser Cell 8030 fiber L60, 5 осей, 3 кВт, рабочая зона 3000×1300×600 мм, минимальная наработка.

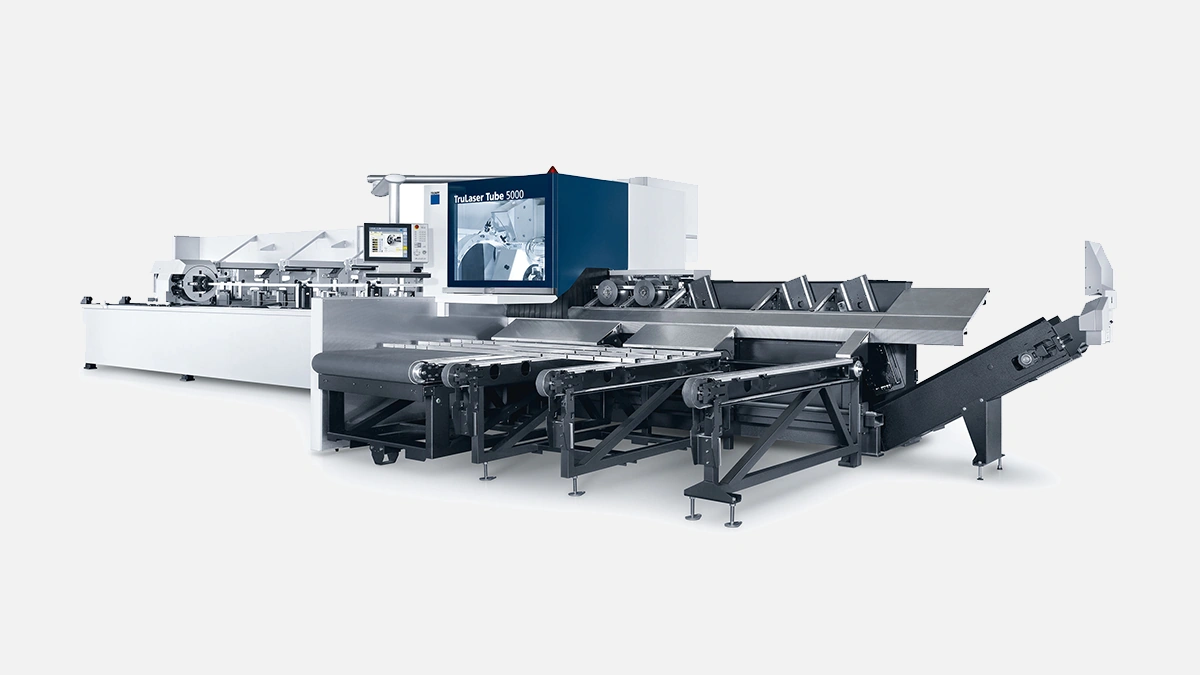

TRUMPF - TruLaser Tube 5000

TRUMPF - TruLaser Tube 5000TRUMPF TruLaser Tube 5000: высокоточная лазерная резка труб с автоматической загрузкой, обеспечивающая эффективность и качество.

TRUMPF - TruLaser Tube 7000

TRUMPF - TruLaser Tube 7000TRUMPF TruLaser Tube 7000: высокоточная лазерная резка труб и профилей с автоматизацией и мощностью 4000 Вт.

TRUMPF - TruMatic 3000 fiber

TRUMPF - TruMatic 3000 fiberTRUMPF TruMatic 3000 fiber: компактный комбинированный станок для высокоскоростной лазерной резки и мощной пробивки металла. Идеален для комплексных задач.

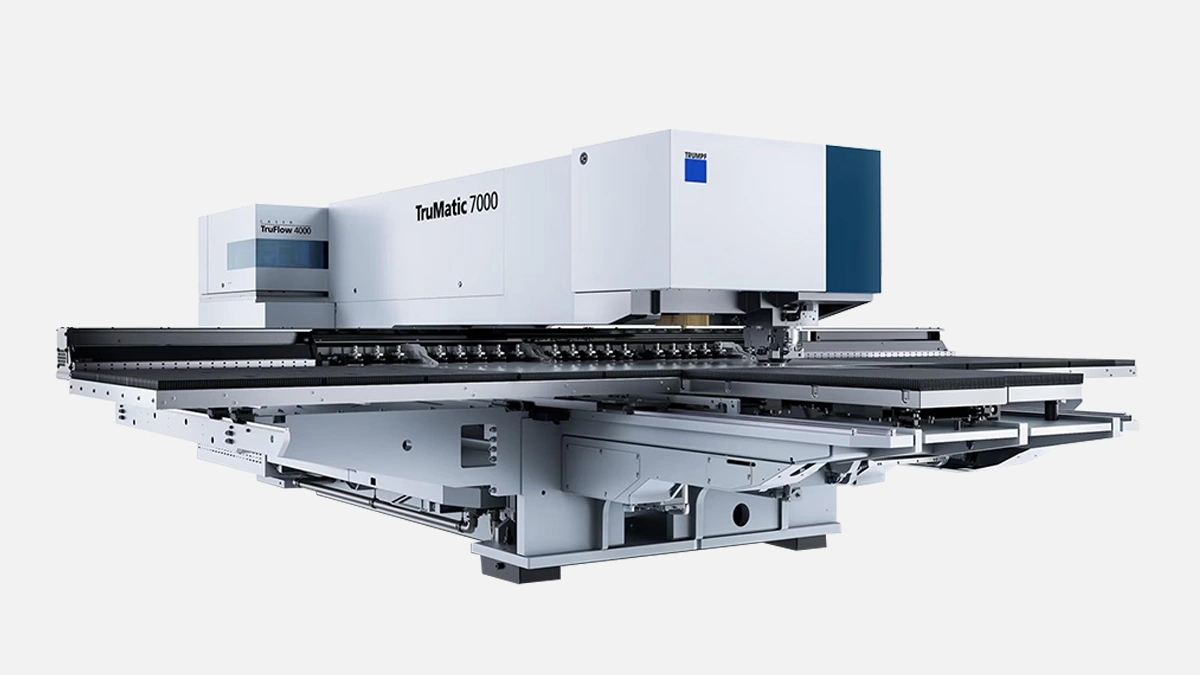

TRUMPF - TruMatic 7000

TRUMPF - TruMatic 7000TRUMPF TruMatic 7000: Комбинированный станок для пробивки и лазерной резки. Высокая производительность и точность для металлообработки.

SENFENG - Pulse Fiber Laser Cleaning Machine SF500HC

SENFENG - Pulse Fiber Laser Cleaning Machine SF500HCМощная импульсная волоконная лазерная машина SENFENG SF500HC для быстрой и точной очистки промышленных поверхностей.

SENFENG - Sheet & Tube Laser Cutting Machine SF3015C

SENFENG - Sheet & Tube Laser Cutting Machine SF3015CSENFENG SF3015C – современный лазерный станок для высокоточной резки металлических листов и труб, обеспечивающий универсальность производства.

LD-Laser - LD-14031S

LD-Laser - LD-14031SLD-Laser LD-14031S режет сталь до 20 мм на поле 1400×3100, скорость 120 м/мин — рабочая лошадка для среднесерийных партий.

LD-Laser - LD-3015E

LD-Laser - LD-3015ELD-Laser LD-3015E режет 3000×1500 мм лист до 25 мм стали, Precitec+Yaskawa, CypCut за час освоишь

LD-Laser - LDT-S3-6522

LD-Laser - LDT-S3-6522LD-Laser LDT-S3-6522: стол 6500×2200 мм, 6 кВт IPG, точность ±0,03 мм, смена стола 15 с.

Лазерный станок формирует узконаправленный луч, который через волоконно-оптический тракт попадает на фокусировочную голову и нагревает металл до температуры плавления. Давление вспомогательного газа вытесняет расплав, образуя чистый рез без заусенцев. По данным обзора McKinsey «Advanced Metal Cutting 2023» свыше 82 % предприятий листового раскроя в Европе и Азии перешли на волоконные лазеры именно из-за их КПД 42-45 %, что в четыре раза выше, чем у классических СО₂-систем. Российские производители металлоконструкций повторяют эту динамику, поскольку оборудование обеспечивает стабильный рез при толщине стали до 50 мм и алюминиевых сплавов до 40 мм.

В повседневной металлообработке встречаются два принципиальных решения — волоконный и СО₂-лазер. Волоконная архитектура использует иттербиевое активное стекловолокно, благодаря чему излучение формируется внутри самого проводника и практически не теряет мощности. СО₂-генераторы формируют луч в газовой смеси, что приводит к дополнительной оптической подстройке и более высоким затратам на сервис.

Перед сравнительной таблицей важно подчеркнуть, что выбор источника напрямую влияет на себестоимость детали и производственный график.

| Параметр | Волоконный лазер | СО₂-лазер |

|---|---|---|

| КПД, % | 42–45 | 8–12 |

| Длина волны, нм | 1070 | 10600 |

| Стоимость часа, ₽ | 50–70 | 110–140 |

| Скорость реза 6 мм стали, м/мин | 18–23 | 7–9 |

| Обслуживание, ч/год | 160 | 400 |

Как видно, даже при большем первоначальном бюджете волоконное решение окупается за 18-24 месяца на серийных партиях от 250 тонн листового проката в год.

Современные системы с источником 6–20 кВт развивают ускорение до 3 G при подаче 200 м/мин и держат позиционирование ±0,03 мм по осям X и Y. Такие характеристики подтверждены паспортами производителей Trumpf TruFiber и Bystronic ByStar Fiber 3015 — их испытания в независимой лаборатории TUV Nord в 2022 году отклоняются от данных каталога не более чем на 4 %, что считается эталоном для станков мощностью свыше 10 кВт.

Высокая динамика достигается за счёт:

Каждый из пунктов повышает качество реза при тонком материале, а также сокращает тепловое влияние на зону резания.

До списка следует отметить, что заводская комплектация влияет как на суточную выработку, так и на энергопотребление.

После внедрения перечисленных опций среднесписочная сменная серия возрастает на 27 %, что доказано в кейсе Челябинского завода сельхозтехники, опубликованном в журнале «Листовое производство» № 4, 2023.

Себестоимость реза формируется из трёх статей — электроэнергия, газ и амортизация. На предприятии, работающем в две смены, волоконный источник 12 кВт потребляет 18 кВт·ч, тогда как СО₂-аналог той же мощности — 54 кВт·ч. Разница в 36 кВт·ч при тарифе 6,1 ₽ экономит до 880 000 ₽ за год без учёта ночных коэффициентов. Прибавьте сокращение постобработки на шлифовальном участке и получите совокупную экономию около 14 % от оборота раскроя.

Перед следующим списком важно подчеркнуть, что экономический эффект выражается не только прямыми расходами, но и косвенной выгодой от сокращения транспортных перемещений внутри цеха.

По расчётам НИИ «Станкосоюз» затраты на единицу продукции падают в среднем на 6,5 %, что особенно заметно на партиях сложных корпусов толщиной 3–4 мм.

После оптимизации внутренних потоков многие заводы переходят на полностью сквозной маршрут от 3D-модели до готовой детали без чертежей на бумаге, что дополнительно ускоряет NPI-проекты.

Российский рынок демонстрирует широкий спектр применения, и оборудование категории закрывает большинство задач листового и трубного раскроя.

Площадки энергомашиностроения используют станки 20 кВт для секций теплообменников из коррозионно-стойкой стали. Автомобильные прессовые производства предпочитают 6–8 кВт машины для серий от 50 000 комплектов в год, где важно сочетание тонкой стенки и высокой повторяемости. Строительно-конструкционный сегмент берет комбинированные порталы 12 кВт с опцией резки профильной трубы до 325 мм, чтобы выполнять заказы на перголы и фермы без дополнительной разметки.

Перед приобретением следует учитывать семь ключевых показателей. Опыт отдела главного механика Липецкого завода по выпуску пищевого оборудования показывает, что корректная расстановка приоритетов снижает остановы на 22 % в первый год эксплуатации.

Выстраивание матрицы приоритетов позволяет перейти от «хочу быстрее» к «окупится за два года» и избежать недозагрузки оборудования.

Лазерный станок раскрывает потенциал только при корректной интеграции в цифровую цепочку. CAD-модели деталей передаются в CAM-пакет, где оптимизируется траектория, затем файл идёт напрямую в контроллер. Параллельно ERP система формирует маршрутный лист, а MES отслеживает статус заказа. Такая связка исключает ручной ввод данных, уменьшает риск ошибки оператора и даёт руководству сквозную аналитическую панель OEE в реальном времени. Внедрение подобной схемы у производителя лифтов в Подмосковье подняло коэффициент готовности линии с 62 % до 78 % за шесть месяцев — цифра подтверждена аудиторским отчётом PwC Industry 4.0 Survey 2024.

Работа мощного луча требует надёжной защиты. Замкнутый кожух, сертифицированный по EN 60825-4, предотвращает рассеяние излучения. Сигнальный светорежим указывает оператору реальное состояние излучателя, а вытяжная система с фильтром класса E12 улавливает металлическую пыль и озон. За счёт отсутствия СО₂-источника потребность в замене зеркал и их утилизации сводится к нулю, что снижает экологический след линии в соответствии с методикой расчёта GHG Protocol Scope 2.

До процедуры замера важно отметить, что 1 кВт мощности лазера не равен 1 кВт потребляемой энергии. Например, установка на 15 кВт берёт из сети 42 кВт при полной загрузке, что даёт удельное потребление 2,8 кВт на 1 кВт реза. Этого показателя достаточно, чтобы сравнивать разные модели между собой и прогнозировать пиковые токи для трансформаторной подстанции предприятия.

Замеры энергопаспорта РЭА-Гостехнадзора 2023 показывают, что средняя удельная энергия реза у волоконных станков 3,1–3,4 кВт·ч на погонный метр при стали 10 мм. Эти данные закладываются в ТЭО при проектировании новых цехов.

Лазерные станки для резки металла позволяют предприятиям добиться высокой скорости, точности и минимальных эксплуатационных расходов. Волоконные источники занимают доминирующее положение благодаря энергоэффективности, сниженной стоимости часа реза и простой интеграции в цифровые цепочки. Правильная конфигурация опций и грамотное распределение товародвижения внутри цеха обеспечивают окупаемость менее двух лет даже при мощностях свыше 10 кВт.

Мировые бренды Trumpf, Bystronic и Han’s Laser отличаются не только высоким КПД излучателя, но и развитой сетью заводских сервисных центров, доступностью оригинальных комплектующих за 24 часа и модульным программным обеспечением с поддержкой API. Их станки выбирают крупные автомобильные концерны, которым требуется безостановочная работа в три смены, и средние контрактные производства, где важна гибкая перенастройка под мелкие партии. Описанные бренды делают упор на надёжную экосистему, ориентированную на минимальный риск прерывания поставок и точный контроль себестоимости.