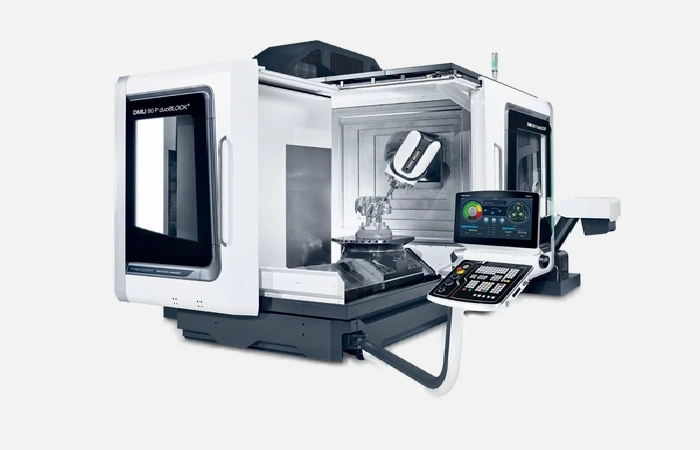

DMG MORI - DMU 80 P duoBLOCK

DMG MORI - DMU 80 P duoBLOCKВысокоточный 5-осевой обрабатывающий центр DMG MORI DMU 80 P duoBLOCK с жесткой конструкцией для сложных деталей и высокой производительности.

DMG MORI - NLX 2500

DMG MORI - NLX 2500DMG MORI NLX 2500: токарный станок с ЧПУ для высокоточной обработки сложных деталей, обеспечивающий стабильность и производительность.

DMG MORI CMX 50 U Б/У

DMG MORI CMX 50 U Б/УБ/у 5 осевой центр DMG MORI CMX 50 U для пятисторонней обработки за одну установку

DMG MORI DMU 65 monoBLOCK Б/У

DMG MORI DMU 65 monoBLOCK Б/УDMG MORI DMU 65 monoBLOCK б/у, 2017, 5 осей, HSK-A63, TNC 640, щуп TS 649 и 3D QuickSET — готов для точной обработки в один установ.

DMU 75 monoBLOCK Б/У

DMU 75 monoBLOCK Б/УDMU 75 monoBLOCK 2022 с Heidenhain TNC 640, шпинделем 20 000 об/мин и пробной обработкой, готов для серьёзной пятиосевой работы без лишней суеты

Yangli - JH21

Yangli - JH21Мощный пресс Yangli — JH21 обеспечивает высокую точность штамповки и надежную работу для серийного производства.

Yangli - JH31

Yangli - JH31Мощный пресс Yangli JH31: 315 тонн усилия, высокая точность и производительность для требовательных штамповочных операций.

Yangli - MB8

Yangli - MB8Yangli — MB8: современный гидравлический листогибочный пресс для точной гибки металла, обеспечивающий высокую производительность и надежность.

Yangli - MS8

Yangli - MS8Гидравлический листогибочный пресс Yangli — MS8 обеспечивает высокую точность гиба и универсальность для различных металлов.

Yangli - WC67K

Yangli - WC67KВысокоточный гидравлический листогибочный пресс Yangli — WC67K на 100 тонн для профессиональной гибки металла.

Yangli - EP20

Yangli - EP20Компактный механический пресс Yangli — EP20 обеспечивает точную штамповку и гибку малых деталей с высокой производительностью.

Yangli - MG1

Yangli - MG1Yangli — MG1: надежный гидравлический листогибочный пресс для точной гибки металла с усилием до 100 тонн и длиной до 2.5 метра.

TRUMPF - TruBend 5130 Б/У

TRUMPF - TruBend 5130 Б/УПресс-гиб TruBend 5130 Б/У: усилие 130 т, длина 3230 мм, точность ±0,005 мм и ACB-контроль угла.

TRUMPF - TruBend 7036

TRUMPF - TruBend 7036Высокоскоростной серво-электрический листогибочный пресс TRUMPF TruBend 7036 для точной и быстрой обработки деталей.

TRUMPF - TruLaser 5030

TRUMPF - TruLaser 5030TRUMPF TruLaser 5030: высокоскоростная лазерная резка с мощностью 8 кВт, обеспечивающая исключительную точность и производительность.

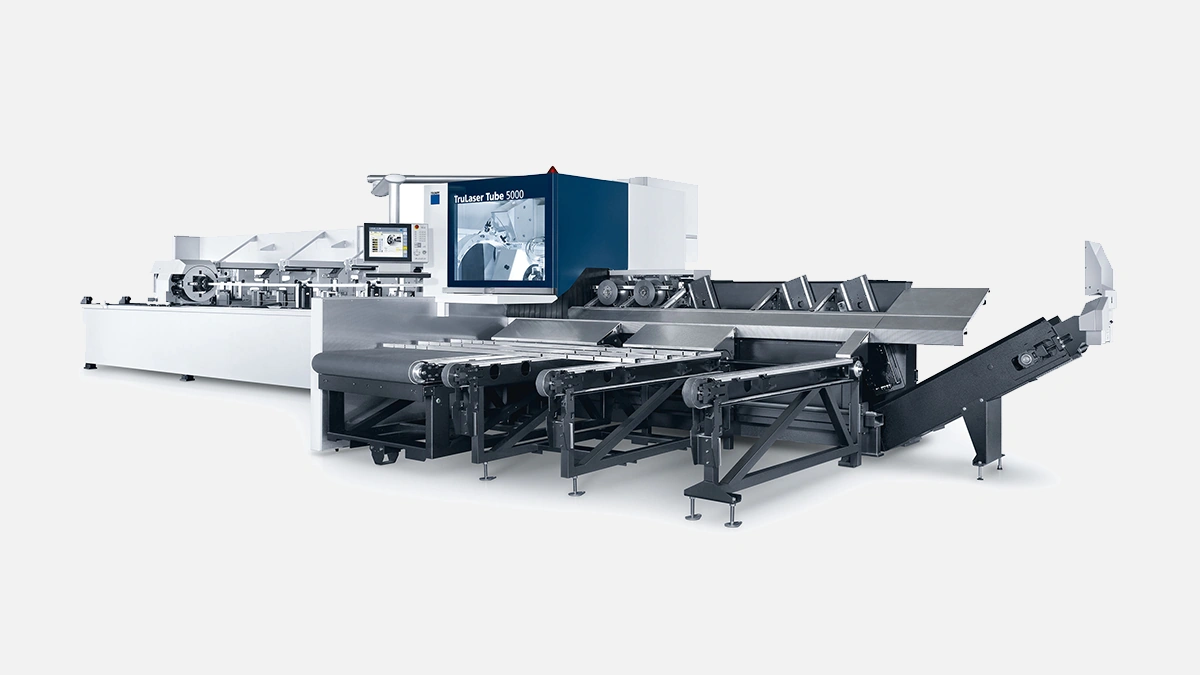

TRUMPF - TruLaser Tube 5000

TRUMPF - TruLaser Tube 5000TRUMPF TruLaser Tube 5000: высокоточная лазерная резка труб с автоматической загрузкой, обеспечивающая эффективность и качество.

Металлообработка сегодня опирается на четыре базовые группы операций — резание, формообразование, отверстное и абразивное совершенствование поверхности. Каждая из них требует станков со строго определённой кинематикой, жёсткостью и пакетом опций. Правильно подобранная машина повышает выпускаемую продукцию до 8-го класса точности по ГОСТ 2789-73 и обеспечивает шероховатость Ra 0,8 мкм без дополнительного шлифования.

Российские предприятия традиционно делят парк оборудования на токарное, фрезерное, сверлильно-расточное, шлифовальное и листообрабатывающее. В последние три года к этим группам добавились комбинированные центры multitask, способные закрывать до пяти операций в одном установе.

Перед таблицей необходимо обозначить её цель. Внизу вы увидите краткое сравнение типов станков по ключевым технологическим показателям, которое помогает инженеру быстро оценить, насколько та или иная группа решит его производственную задачу.

| Тип станка | Основная операция | Класс точности по ГОСТ | Средняя производительность, дет/час | Типовой материал |

|---|---|---|---|---|

| Токарный ЧПУ | Точение | П | 18–25 | Сталь 45, нерж. 12Х18Н10 |

| Фрезерный 3-осевой | Фрезерование | Н | 12–16 | Д16Т, сталь 40Х |

| Горизонтально-расточной | Сверление и растачивание | С | 6–10 | Чугун СЧ20 |

| Плоскошлифовальный | Шлифование | В | 22–28 | Сталь У8А, твёрдые сплавы |

| Лазерный волоконный | Резка листа | Н | 35–42 | Нерж. 08Х18Н10 |

| Гибочный пресс с ЧПУ | Формование | Н | 20–26 | Сталь 08ПС |

Сравнение показывает, что для серийного точения выгоднее внедрять токарные автоматы, тогда как сверхточная обработка баз и пазов требует плоскошлифования класса В.

Переход на числовое программное управление давно перестал быть трендом и превратился в требование рынка. По данным отчёта АО «Станкоинструмент» за 2023 год, внедрение ЧПУ увеличивает объём выпуска на 18 % при том же фонде рабочего времени.

После установки ЧПУ предприятие получает не только более точные детали, но и цифровой архив управляющих файлов, что упрощает повторные заказы.

Выбор металлообрабатывающего станка должен начинаться с анализа заготовки, партии и требуемой шероховатости. Нельзя игнорировать и скрытые расходы — энергопотребление, стоимость инструмента и обслуживание шпинделя.

Ниже приведён список факторов, которые носят приоритетный характер для российских цехов средней мощности.

Перечисленные параметры не только влияют на себестоимость детали, но и определяют жизненный цикл станка на 10–15 лет вперёд.

Даже базовая конфигурация современного станка редко обходится без расширений. Инженеры всё чаще добавляют робота-манипулятора, измерительную головку Renishaw и систему автокоррекции износа.

Перед следующим репрезентативным списком стоит напомнить, что каждая опция должна окупаться за защищённый период, обычно это 24–30 месяцев для среднего завода.

После включения нужных опций предприятие получает ориентированное на собственную номенклатуру решение и сокращает время на подготовку производства.

Стоимость современного токарно-фрезерного центра колеблется от 14 до 28 млн руб, но прямое сравнение цен некорректно без учёта производительности и расходов на инструмент. Практика ГК «Росатом» демонстрирует, что при переходе с универсального оборудования на ЧПУ себестоимость детали Ø60 × 120 падает с 430 до 260 руб уже при годовом объёме 40 000 шт.

Критические показатели возврата инвестиций:

— Срок окупаемости — 28 – 34 месяца при трёхсменной работе.

— Экономия времени — 42 % на единицу продукции.

— Сокращение брака — до 0,6 %.

Эти цифры подтверждены данными ежегодного исследования Ассоциации «Станкоинструмент» и формируют устойчивый бизнес-кейс для обновления парка. После выхода на точку безубыточности станок начинает приносить чистую прибыль со второго-третьего года эксплуатации.

По ГОСТ Р 52591-2013 средний ресурс шпинделя ЧПУ-станка составляет 20 000 часов, если соблюдён регламент обслуживания. Основные статьи затрат приходятся на замену подшипников, линейных направляющих и сервоусилителей.

Перед кратким списком обязательных процедур отметим, что профилактика по принципу TPM снижает внеплановые простои на 55 %.

Соблюдение этих регламентов продлевает ресурс оборудования на 20 – 25 % и позволяет удерживать точность без повторного базирования.

Современные металлообрабатывающие станки — это интегрированные платформы, объединяющие механику, электронику и цифровые сервисы. Их внедрение обеспечивает рост производительности до 40 %, снижение брака ниже 1 % и формирует прозрачную себестоимость изделия. Покупка оборудования должна опираться не только на цену, но и на анализ времени цикла, ресурса узлов и возможностей дальнейшей модернизации.

Наш бренд сочетает литые станины Meehanite, контроллер FANUC серии 0i-TF Plus и открытую архитектуру для OPC UA. Такие решения привлекают предприятия, ориентированные на серийное производство автомобильных компонентов, энергетические корпусы и космические изделия, поскольку позволяют вывести изделие на рынок быстрее конкурентов и снижать себестоимость год за годом.