TRUMPF - TruLaser 5030

TRUMPF - TruLaser 5030TRUMPF TruLaser 5030: высокоскоростная лазерная резка с мощностью 8 кВт, обеспечивающая исключительную точность и производительность.

TRUMPF - TruMatic 3000 fiber

TRUMPF - TruMatic 3000 fiberTRUMPF TruMatic 3000 fiber: компактный комбинированный станок для высокоскоростной лазерной резки и мощной пробивки металла. Идеален для комплексных задач.

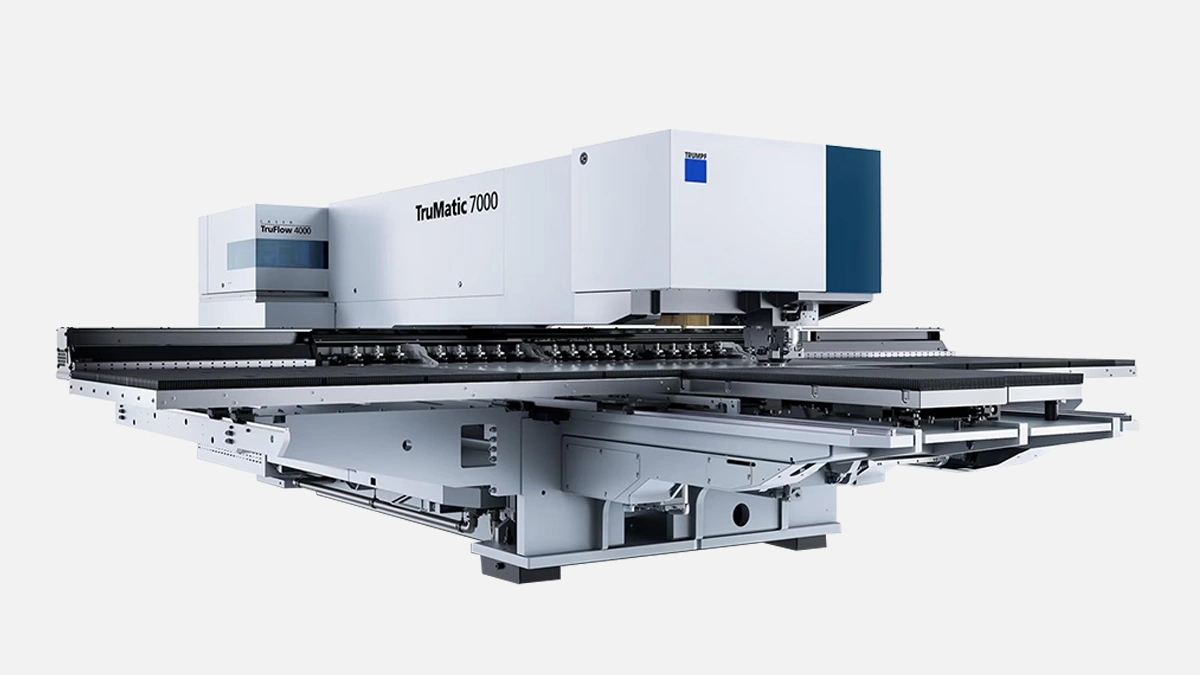

TRUMPF - TruMatic 7000

TRUMPF - TruMatic 7000TRUMPF TruMatic 7000: Комбинированный станок для пробивки и лазерной резки. Высокая производительность и точность для металлообработки.

TRUMPF - TruPunch 5000-1600 (S10) FMC Б/У

TRUMPF - TruPunch 5000-1600 (S10) FMC Б/УTruPunch 5000-1600 FMC Б/У, рабочее поле 3050×1550 мм, усилие 220 кН, пробивка до 1600 ход/мин с автоматической загрузкой листа

Токарный станок прецизионной серии BL-S32/32T BLIN

Токарный станок прецизионной серии BL-S32/32T BLINТокарный станок прецизионной серии BL-S32/32T с наклонной станиной.

Токарные станки BLIN точной серии BL-SK

Токарные станки BLIN точной серии BL-SKТокарные станки с наклонной станиной, точная серия BL-SK40S/50S/66Q.

Токарный станок прецизионной серии BL-S36/36T BLIN

Токарный станок прецизионной серии BL-S36/36T BLINТокарный станок прецизионной серии BL-S36/36T BLIN с наклонной станиной.

Токарный станок прецизионной серии BLIN BL-S40/40M

Токарный станок прецизионной серии BLIN BL-S40/40MТокарный станок BLIN с наклонной станиной прецизионной серии BL-S40/40M

Токарный станок с наклонной станиной BL-H6Y BLIN

Токарный станок с наклонной станиной BL-H6Y BLINТокарный станок стандартной серии BL-H6 с осью Y.

Токарный трубонарезной станок тяжелой серии QK BLIN

Токарный трубонарезной станок тяжелой серии QK BLINТяжелая серия с ЧПУ. Модели: BL-QK1327B, BL-QK1332, BL-QK1338, BL-QK1343, BL-QK1350, BL-QK1363.

SMEC - SL 2000

SMEC - SL 2000SMEC SL 2000: компактный токарный центр для высокоточной обработки деталей, сочетающий скорость и надёжность.

SMEC - SL 2500

SMEC - SL 2500Токарный станок SMEC SL 2500: высокая точность, 22 кВт шпиндель и 12-позиционная револьверная головка для эффективного производства.

SMEC - SL 3000

SMEC - SL 3000Высокоточный токарный станок SMEC — SL 3000 обеспечивает стабильность и производительность для средних и крупных деталей.

SMEC - SL 4500

SMEC - SL 4500SMEC SL 4500 – мощный токарный центр для крупногабаритных деталей, обеспечивающий высокую точность и производительность.

Traub - TNA400

Traub - TNA400Traub — TNA400: High-precision CNC turning center with 22kW spindle and 400mm turning diameter for efficient production.

Traub - TNL12

Traub - TNL12Traub — TNL12: Компактный токарный автомат продольного точения для высокоточной обработки мелких деталей с высокой скоростью.

Современное металлообрабатывающее предприятие редко обходится без оборудования с числовым программным управлением. ЧПУ-станки берут на себя операции, которые ещё десять лет назад требовали нескольких установок и опытного оператора. По данным отчёта VDW «German Machine Tool Industry 2023» российские производители, работающие на экспорт, получают до 27 % прироста производительности после перехода на автоматизированные центры. Это объясняется высокой повторяемостью — стандартная погрешность линейного позиционирования большинства промышленных моделей не превышает ±0,005 мм, а в финишном режиме достигает ±0,002 мм.

Фрезерные обрабатывающие центры используют вертикальное или горизонтальное расположение шпинделя. Вертикальные станки удобны для мелко- и среднесерийного производства благодаря компактной базе и простой перенастройке. Горизонтальные модели востребованы на серийных линиях, где критична эвакуация стружки и время бездействия. На предприятиях тяжёлого машиностроения популярны мостовые портальные фрезеры. Они обрабатывают габаритные плиты 3000 × 2000 мм без переворота детали, что снижает количество установок на 35–40 %.

Токарные станки с ЧПУ сохраняют преимущества классических токарных, дополняя их револьверной головкой на 8–12 инструментов, иногда со приводным позиционированием. У ведущих моделей скорость индексирования револьвера не превышает 0,3 с на позицию, что эквивалентно экономии 1,5–2 мин на деталь в массовом производстве. Модульная база позволяет интегрировать противошпиндель, нижний суппорт и ось Y для симультанного точения и фрезерования.

Пятиосевые обрабатывающие центры объединяют токарные и фрезерные операции. Наклонный стол или поворотно-маятниковая голова предоставляет доступ к любой плоскости детали за одну установку. Согласно тесту университета RWTH Aachen использование 5-осей сокращает общее время цикла сложных импеллеров на 42 % по сравнению с классической 3-осевой схемой.

Успешная эксплуатация оборудования невозможна без понимания его внутренних узлов. Основные элементы, влияющие на жёсткость и надёжность, перечислены ниже и дополнены краткими комментариями о практической пользе.

Перед таблицей важно отметить, что каждая характеристика оценивается в совокупности с задачами предприятия. Те же направляющие класса «роликовые» не всегда оправданы при легкой резке алюминия, но незаменимы на тяжёлом черновом фрезеровании.

| Узел | Инженерная функция | Практическая выгода |

|---|---|---|

| Литая станина Meehanite | Гасит высокочастотные колебания | Стабильная шероховатость Rz 1,6 даже при черновых подачах |

| Рельсовые направляющие 45 мм | Снижают трение скольжения | Увеличение ускорений осей до 1,2 g без «залипания» |

| Динамическая компенсация температуры | Корректирует координаты в реальном времени | Погрешность по оси Z не превышает 5 мкм во время 8-часовой смены |

| Масляно-воздушная смазка | Минимизирует расход масла на 70 % | Экономия 120 л в год на станок и чище рабочая зона |

Для среднесерийного российского цеха сочетание литой станины и роликовых направляющих остаётся оптимальным компромиссом по цене и жёсткости.

Подбор шпинделя определяет диапазон материалов. Мощность 11–15 кВт с 12 000 об/мин закрывает 80 % задач по стали и алюминию. Для силового фрезерования нержавеющих сплавов целесообразен моментный шпиндель 18–22 кВт при 6000 об/мин, который выдерживает съём до 450 см³/мин без критичного износа фрезы.

Ускорения менее 0,8 g оправданы только на тяжёлых порталах. Компактный трёхметровый центр с сервоприводами на шарико-винтовой паре должен обеспечивать ускорение 1–1,2 g и скорость перемещения 36–48 м/мин. Это пространство скорости важно при чистовой обработке, где избыточный запас ускорения помогает выдерживать постоянную подачу.

На российском рынке популярны Fanuc 0i-TF Plus, Heidenhain TNC 640 и Siemens Sinumerik 828D. Fanuc выигрывает по распространённости, Siemens — по интеграции с CAD/CAM NX, Heidenhain — по плавности интерполяции. При выборе учитывают опыт программистов и наличие постпроцессора в используемом CAM-комплексе.

Инвестиции в ЧПУ-станок окупаются через сокращение трудоёмкости и повышение стабильности партии. Для партии 1000 деталей труд затрат снижается с 18 до 9 нормо-часов, что при средней ставке 800 руб/ч даёт экономию 7200 руб на деталь. Дополнительный эффект — снижение брака на 2,5–3 %. Суммарная годовая экономия типового машиностроительного цеха с оборотом 200 млн руб может достигать 18–22 млн руб.

Чтобы получить реальную цифру, рекомендуется заложить:

• среднее время прогона программы

• стоимость инструмента и его износ

• коэффициент загрузки шпинделя — в России редко превышает 65 %, хотя европейские производители держат 80 %

Расчёт показывает, что при круглосуточной эксплуатации фрезерный центр стоимостью 12 млн руб окупается за 24–28 месяцев даже без внедрения роботизированной загрузки.

Станки мощностью свыше 15 кВт требуют отдельной кабельной линии 380 В с автоматом не менее 63 А и чистым контуром заземления. В помещении с температурой выше 30 °C обязательна чиллерная система, иначе температурный дрейф механики превысит 10 мкм за смену.

Помимо CAM-системы важно внедрить DNC-сервер для централизованного хранения программ и систему мониторинга OEE. Практика российских заводов показывает рост фактической загрузки шпинделя на 8–10 % после подключения мониторинга, поскольку снижается незапланированный простой.

Полноценный жизненный цикл машины включает пусконаладку, обучение персонала и сервис. Международные отчёты Gardner Intelligence фиксируют зависимость продуктивности от доступности «горячей линии»: предприятия, получающие помощь инженеров в течение 4 часов, теряют на отказах 1,2 % сменного времени, тогда как без сервисного SLA простои достигают 6,8 %.

Для российских регионов важно наличие склада базовых комплектующих — подшипников шпинделя, сервоприводов, блоков ЧПУ. Это снижает срок восстановления работоспособности до 48 часов.