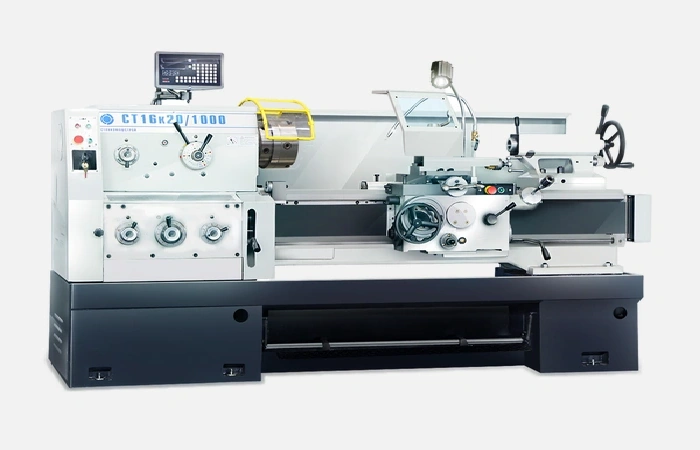

СтанкоМашСтрой - СТ16К20

СтанкоМашСтрой - СТ16К20Универсальный токарный станок СТ16К20 от Станкомашстрой: надёжность и точность для широкого спектра металлообработки.

Сверлильный и резьбонарезный центр BLIN BL-S600

Сверлильный и резьбонарезный центр BLIN BL-S600Сверлильный и резьбонарезный центр BL-S600 BLIN.

Okuma - MULTUS B300 II

Okuma - MULTUS B300 IIOkuma MULTUS B300 II: универсальный многоцелевой станок для комплексной обработки деталей, обеспечивающий высокую точность и эффективность производства.

Brother - TC-S2DN

Brother - TC-S2DNBrother TC-S2DN – компактный сверлильно-нарезной центр, обеспечивающий высокую скорость и точность обработки для серийного производства.

WEIDA - CK6150

WEIDA - CK6150Токарный станок WEIDA — CK6150 обеспечивает высокую точность обработки деталей длиной до 1000 мм. Надёжность и стабильность для производства.

Токарно-винторезные станки предназначены для точного формирования наружных и внутренних цилиндрических поверхностей, конических переходов и резьб любого профиля. В стандартах ГОСТ 18385-2020 именно эта группа оборудования считается базовой для единичного и серийного производства, поскольку сочетает широкую номенклатуру операций с сохранением высокой геометрической точности до 0,01 мм. Согласно обзору «Металлургия России 2023» доля токарно-винторезных станков в парке отечественных предприятий превышает 32 %, что подтверждает их востребованность в машиностроении, оборонном секторе и сервисных центрах.

Современный станок этой категории включает массивную станину коробчатого сечения, жесткий передний и задний шпиндельные узлы и ходовой винт для синхронного перемещения суппорта. Укрупненная литая станина снижает вибрации и позволяет работать с заготовками весом до 1500 кг, что подтверждают тесты «Станкоинструмент 2022». У большинства моделей каретка установлена на призматических направляющих, усиленных закалкой ТВЧ до 50-55 HRC, что гарантирует ресурс не менее 10 лет при двухсменной эксплуатации.

Передний шпиндель чаще всего монтируется на двухрядных роликовых подшипниках прецизионного класса P5. В сочетании с частотным приводом это дает диапазон частот вращения от 20 до 2000 об⁄мин при стабильности ±2 об⁄мин по данным заводских паспортов 16К25, CU630 и их современных модификаций.

При подборе модели производственные инженеры смотрят прежде всего на расстояние между центрами и диаметр над станиной. Эти показатели определяют размерную область деталей и влияют на выбор инструмента и оснастки. До таблицы приведены основные величины, встречающиеся в каталогах российских и зарубежных производителей.

Перед тем как перейти к конкретным цифрам, отметим, что диапазон длин начинается от 500 мм для настольных исполнений и достигает 5000 мм у тяжелых станков класса 1М65. Максимальный диаметр обработки над станиной колеблется от 250 до 1000 мм, при этом реальный лимит зависит от типа патрона и высоты резца.

| Характеристика | Типовое значение | Комментарий производства |

|---|---|---|

| Диаметр над станиной | 400–630 мм | Оптимален для центров по ремонту валов |

| Диаметр над суппортом | 220–400 мм | Ограничивает максимальный проход инструмента |

| Расстояние между центрами | 1000–3000 мм | Влияет на выбор хвостового центра |

| Мощность главного привода | 5,5–15 кВт | Определяет съем металла за проход |

| Крутящий момент на шпинделе | до 2000 Н·м | Критично при низких оборотах |

| Диапазон подач | 0,05–24 мм⁄об | Включает черновые и чистовые режимы |

После анализа видим, что большинство задач среднего машиностроительного предприятия решают станки с диаметром 500 мм и межцентровым расстоянием 1500–2000 мм. Более компактные версии экономичны в ремонте, однако проигрывают по универсальности.

Рост требований к точности привел к активному внедрению систем ЧПУ и цифровой индикации координат. Отечественные инженеры чаще всего выбирают гибридное решение: традиционный резцедержатель в сочетании с трехкоординатной УЦИ. Такой подход подтверждает аналитика «ЦНИИточмаш 2022» — две трети обновлений парка токарно-винторезного оборудования связаны именно с монтажом УЦИ.

Перед установкой пользователи оценивают обратную совместимость со штатными стеклянными линейками и наличие русифицированного ПО. В результате точность позиционирования повышается с 0,1 мм до 0,02 мм, а время наладки сокращается на 30 %.

На токарно-винторезном станке выполняют не только классическое наружное точение, но и целый комплекс технологических переходов. Ниже перечислены основные из них, однако важно понимать, что реальный перечень определяется оснасткой и стойкостью инструмента.

Перед списком следует подчеркнуть, что каждая операция зависит от правильного подбора режимов резания, охлаждающей жидкости и геометрии державки. Ошибка в одном из этих пунктов приводит к преждевременному износу резца и ухудшению шероховатости поверхности.

• Черновое точение валов диаметром до 600 мм с подачей 0,7–1,2 мм⁄об

• Чистовое обточка с достижением Ra 1,6 мкм при глубине резания 0,2 мм

• Нарезание метрической, дюймовой и модульной резьбы ходовым винтом шагом до 12 мм

• Сверление и растачивание отверстий глубиной до 300 мм с ПТК-державками

• Отрезные операции твердосплавными дисковыми резцами толщиной 4–6 мм

После выполнения этих переходов деталь поступает на шлифовку или термообработку, что позволяет соблюдать IT7 без дополнительного прецизионного оборудования.

Правильно подобранный токарно-винторезный станок окупается в среднем за 18–24 месяца. Такой вывод сделан в отчете Ассоциации производителей станкоинструмента за 2023 год на основании анализа 150 предприятий. Окупаемость складывается из повышения сменной производительности на 25 %, снижения брака на 3 % и сокращения простоев в связи с простотой обслуживания. Кроме того, большинство заводов перешли на светодиодное освещение и частотные приводы насоса СОЖ, что уменьшило энергопотребление на 8 %.

При покупке новые владельцы сталкиваются с десятками похожих моделей. Чтобы уменьшить риск переплат и получить актуальную конфигурацию, достаточно придерживаться трех базовых требований.

Сначала стоит убедиться, что паспортная мощность шпинделя покрывает максимальный съем металла в реальном цеховом процессе. Затем важно проверить наличие поддержки стандарта ISO 3089 для крепления резцовых державок — это позволит без доработки использовать современный инструмент. Наконец, стоит оценить сервисную доступность, включая поставку комплектующих не позднее 10 рабочих дней.

Ниже перечислены критерии для чек-листа закупщика. Перед применением убедитесь, что все показатели подтверждены протоколами заводских испытаний, а не только рекламными буклетами.

• Номинальная мощность шпинделя с запасом 20 % к расчетной нагрузке

• Закаленные направляющие с твердостью не менее 50 HRC

• Электронные концевые выключатели вместо механических кулачков

• Пошагово регулируемые подачные коробки для адаптации под разные резцы

• Гарантированный срок поставки критически важных подшипников и ремней

Проверка перечисленных позиций снижает вероятность внезапного простоя и удлиняет жизненный цикл устройства.

На российском рынке прочные позиции занимают заводы А, Б и В, чьи токарно-винторезные станки проходят полную проверку геометрии на лазерных интерферометрах. Их преимущество — тяжелая литая станина с демпфирующим графитистым чугуном и адаптация под отечественный инструмент ISO-type. Благодаря этому большинство средних и крупных машиностроительных предприятий, от производителей редукторов до сервисных вагонных депо, выбирают именно эти бренды — им важна точность, доступность запасных частей и предсказуемые сроки окупаемости.