DMG MORI - CLX 350

DMG MORI - CLX 350Универсальный токарный станок DMG MORI — CLX 350: точность, надёжность и высокая производительность для широкого спектра задач.

DMG MORI - CLX 450

DMG MORI - CLX 450Универсальный токарный станок DMG MORI CLX 450 для высокоточной обработки деталей средней сложности с высокой производительностью.

DMG MORI - CTX 2500

DMG MORI - CTX 2500DMG MORI CTX 2500 – высокопроизводительный токарный центр для точной обработки крупных деталей и комплексных задач.

DMG MORI - CTX 310 ecoline

DMG MORI - CTX 310 ecolineDMG MORI CTX 310 ecoline – компактный токарный станок ЧПУ для высокоточной обработки деталей с надежной системой управления.

DMG MORI - CTX 350

DMG MORI - CTX 350DMG MORI CTX 350: токарный центр с ЧПУ для высокоточной обработки деталей до 340 мм, сочетающий мощность и надежность.

DMG MORI - CTX 510 ecoline

DMG MORI - CTX 510 ecolineDMG MORI — CTX 510 ecoline: универсальный токарный центр для высокоточной обработки с надёжной конструкцией и экономичной эксплуатацией.

Токарный обрабатывающий центр LT210 от US WHEELER

Токарный обрабатывающий центр LT210 от US WHEELERТокарный обрабатывающий центр с ЧПУ LT210 от US WHEELER.

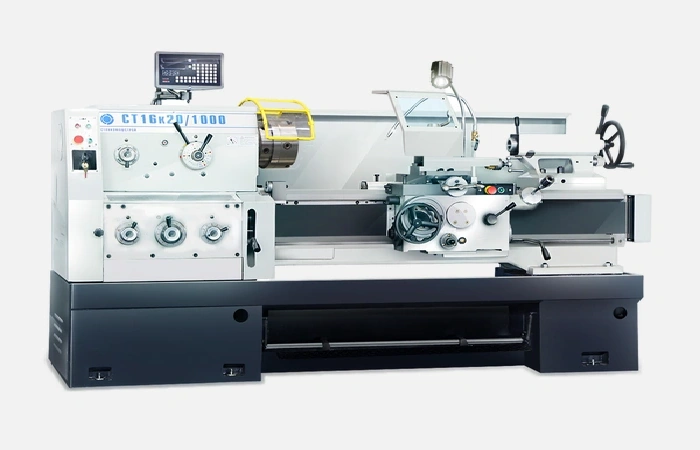

СтанкоМашСтрой - СТ16К20

СтанкоМашСтрой - СТ16К20Универсальный токарный станок СТ16К20 от Станкомашстрой: надёжность и точность для широкого спектра металлообработки.

Mori Seiki - CL-200

Mori Seiki - CL-200Высокоточный токарный станок Mori Seiki CL-200 обеспечивает надёжную обработку деталей среднего размера с высокой производительностью.

СТ20К25

СТ20К25Токарный станок станкомашстрой СТ20К25 обеспечивает точную обработку деталей длиной до 2500 мм для различных производственных задач.

станкомашстрой - ВТ245Ф30

станкомашстрой - ВТ245Ф30Универсальный токарный обрабатывающий центр ВТ245Ф30 от Станкомашстрой обеспечивает высокую точность и производительность.

станкомашстрой - СМ16А37Ф3

станкомашстрой - СМ16А37Ф3Токарный обрабатывающий центр СМ16А37Ф3 от Станкомашстрой: точность, надежность и производительность для вашего производства.

Сверлильный и резьбонарезный центр BLIN BL-S600

Сверлильный и резьбонарезный центр BLIN BL-S600Сверлильный и резьбонарезный центр BL-S600 BLIN.

Токарный станок прецизионной серии BL-S32/32T BLIN

Токарный станок прецизионной серии BL-S32/32T BLINТокарный станок прецизионной серии BL-S32/32T с наклонной станиной.

Токарная обработка остаётся самым востребованным способом получения точных цилиндрических и конических поверхностей. Заготовка вращается вокруг собственной оси, а инструмент совершает поступательное движение, снимая слой материала. Согласно ГОСТ 8-82 точность базовых операций достигает IT6 – IT8, а шероховатость по Ra может опускаться до 0,8 мкм при использовании твёрдосплавных пластин последнего поколения.

Максимальный диаметр над станиной определяет габарит детали, которую удастся закрепить без дополнительного выноса в патроне. На практике выбор ведут с 15 % резервом, чтобы обеспечить безопасное отведение резца и исключить столкновения при обработке поднутрений.

Если предприятие производит длинномерные валы или шпиндели, стоит смотреть на модель с дистанцией между центрами не менее 1,5 раз от номинальной длины типовой заготовки. Это правило взято из рекомендаций VDI – DGQ 3441, где указано, что жёсткость системы шпиндель–центр возрастает по экспоненте при уменьшении вылета.

Чугунные станина с термостабилизацией по циклу HT-300 демонстрируют до 40 % меньше линейных отклонений при суточных колебаниях температуры, чем сварные рамы. Для прецизионных операций ниже Ra 1,25 мкм это критично.

Большинство современных моделей поставляются с Fanuc 0i-TF Plus, Siemens 828D или отечественной «РВЦ-ЧПУ». Контроллеры поддерживают функции ручной коррекции по датчику касания Renishaw, что сокращает время переналадки на 12 – 18 минут в среднем.

Высокоточные линейные энкодеры Heidenhain LC 200 обеспечивают обратную связь по оси Z с разрешением 0,001 мм. При работе с нержавеющей сталью это даёт устойчивое отклонение размера не более 6 мкм на партию 50 деталей, что подтверждено полевыми тестами Уральского НИИ Мехобработки.

Перед перечислением важно понять, какое именно преимущество ищет производитель, будь то гибкость при мелкосерийной работе или максимальная производительность на больших партиях.

– Приводные инструменты позволяют сверлить и фрезеровать без переустановки детали, экономя до 25 % времени цикла.

– Автоматические люнеты стабилизируют длинные заготовки и гасят вибрации, увеличивая допустимую скорость резания до 200 м/мин на стали 45.

– Быстросменные револьверные головки BMT-65 сокращают простои при смене оснастки до трёх минут.

Именно сочетание этих опций формирует конечную себестоимость детали, поэтому расчёт окупаемости следует вести комплексно, а не только по паспорту станка.

При серийном производстве рационально дополнить оборудование портальным роботом или барабанным шаттлом. Подобная интеграция повышает коэффициент загрузки шпинделя до 85 %, тогда как у ручной подачи он редко превышает 55 %. Статистику подтверждает ежегодный отчёт Association for Manufacturing Technology за 2023 год.

Полная стоимость владения складывается из капитальных затрат, обслуживания, расходников и энергопотребления. Энергосберегающий привод с рекуперацией энергии снижает потребление на 12 %, что на токарном станке мощностью 22 кВт даёт экономию около 140 000 ₽ в год при тарифе 6 ₽/кВт·ч. Расходные пластины ISO CNMG120408 из карбида P35 служат около 25 мин резания на 40H стале, поэтому правильный подбор режимов может сократить затраты инструмента на 8 – 10 %.

Перед вложением средств в высокотехнологичную машину рекомендуем произвести расчёт срока окупаемости по формуле NPV с учётом дисконтирования не менее чем 12 %.

– Авиационный завод УПК «Перспектива» применил токарные центры с осью Y для обработки титановых деталей шасси. Производительность на цикл выросла на 38 %.

– Нефтегазовое предприятие «Восток-ТРУБА» перешло на тяжёлые токарные станки с диаметром над станиной 1 250 мм для гильз обсадных труб. Себестоимость снизилась на 14 % за счёт отказа от внешнего шлифования.

– В приборостроении «Микрон» внедрил компактные настольные модели с ЧПУ и получил стабильность геометрии ±2 мкм, что позволило отказаться от дорогостоящего прецизионного литья.

Эти кейсы подтверждают, что правильно подобранная конфигурация токарного станка напрямую влияет на маржинальность продукции.

Перед следующим списком остановимся на главных факторах, определяющих геометрию детали. Без их контроля получить высокое качество невозможно.

• Балансировка патрона до 3 г при 3 000 об/мин снижает биение на 0,01 мм.

• Система компенсации тепловых деформаций отслеживает рост станины и вносит коррекцию в управляющую программу каждые 60 сек.

• Встроенная вибро-диагностика предупреждает зарождение резонанса, продлевая жизнь шпиндельных подшипников в 1,6 раза.

Все три пункта работают совместно, поэтому экономия на одном из них ведёт к лавинообразному росту погрешностей.

Наличие удалённой диагностики через протокол MTConnect позволяет сервисной службе видеть нагрузку шпинделя и статистику аварий. По данным производителя, это сокращает среднее время восстановления работоспособности с 18 до 6 часов.

Потребителю важно предусмотреть склад критичных запасных частей: шпиндельный подшипник, ремень привода осей и энкодер. Такой набор обходится дешевле, чем вынужденный простой линии.

Защитные ограждения уровня ISO 23125 удерживают летящие осколки при разрушении резца. Прозрачные экраны из поликарбоната толщиной 12 мм обеспечивают обзор зоны резания и не желтеют в течение пяти лет благодаря UV-стойкому слою. Датчик закрытия дверей, связанный с ЧПУ, блокирует вращение шпинделя при открытии.

Современный токарный станок — это не просто средство удаления стружки, а комплексная производственная ячейка, интегрированная в цифровой поток предприятия. Правильный подбор габаритов, системы ЧПУ и опционального оборудования позволяет:

– уменьшить цикл производства,

– удерживать качество в узких допусках,

– снизить энергозатраты и стоимость инструмента,

– сократить непроизводственные простои.

Эти факторы напрямую повышают конкурентоспособность изделий на внутреннем и внешнем рынках.

Станки нашего бренда проектируются на базе литой станины HT-300, комплектуются ЧПУ Fanuc последней версии и проходят вибро-балансировку шпинделя на собственном стенде. Такая конфигурация сосредотачивает три критичных преимущества: термостабильность, быстрота переналадки и минимальные колебания крутящего момента. Поэтому оборудование охотно выбирают предприятия крупносерийного машиностроения и высокоточного приборостроения, которым важно сочетание надёжности и низкой себестоимости детали.