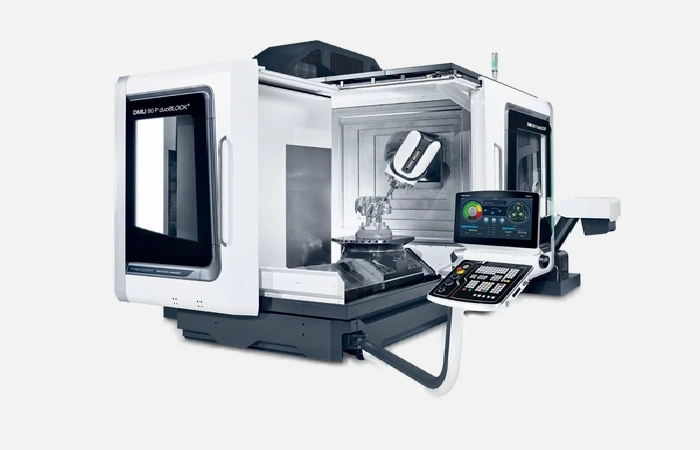

DMG MORI - DMU 80 P duoBLOCK

DMG MORI - DMU 80 P duoBLOCKВысокоточный 5-осевой обрабатывающий центр DMG MORI DMU 80 P duoBLOCK с жесткой конструкцией для сложных деталей и высокой производительности.

DMG MORI - NVX 5100

DMG MORI - NVX 5100DMG MORI NVX 5100: высокоточный вертикальный обрабатывающий центр с мощным шпинделем и быстрой сменой инструмента для эффективного производства.

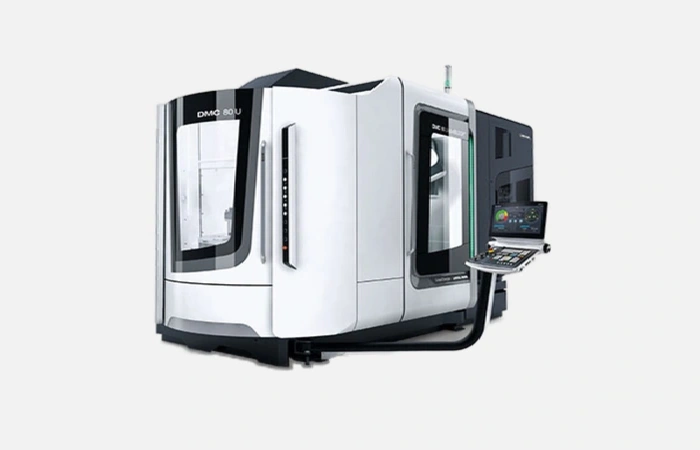

DMG MORI - DMC 80 U duoBLOCK

DMG MORI - DMC 80 U duoBLOCKВысокоточный 5-осевой обрабатывающий центр DMG MORI DMC 80 U duoBLOCK для сложных задач, обеспечивающий исключительную жесткость и динамику.

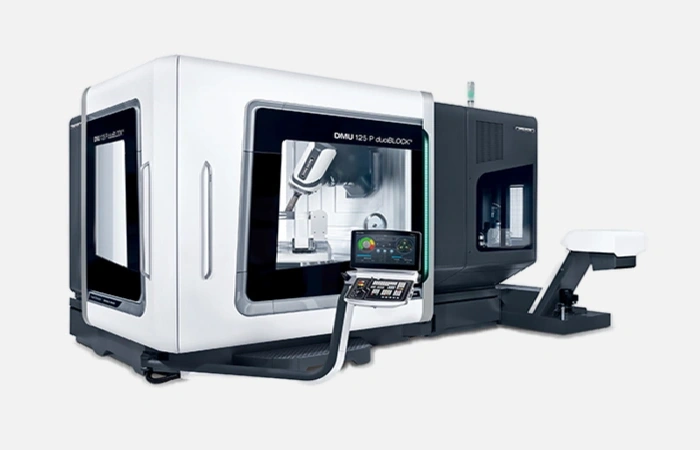

DMG MORI - DMU 125 P duoBLOCK

DMG MORI - DMU 125 P duoBLOCKDMG MORI DMU 125 P duoBLOCK: высокоточный 5-осевой обрабатывающий центр для крупных и сложных деталей, обеспечивающий исключительную жесткость и производительность.

DMG MORI - DMU 50

DMG MORI - DMU 50DMG MORI DMU 50: универсальный 5-осевой обрабатывающий центр для высокоточной обработки сложных деталей, повышающий производительность.

DMG MORI - DMU 60 eVo

DMG MORI - DMU 60 eVoDMG MORI DMU 60 eVo: 5-осевой универсальный фрезерный центр для высокоточной обработки сложных деталей с динамикой и компактностью.

DMG MORI - MILLTAP 700

DMG MORI - MILLTAP 700DMG MORI MILLTAP 700: высокоскоростной центр для сверления и нарезания резьбы. Оптимизирован для эффективной и точной обработки деталей.

DMG MORI - NLX 2500

DMG MORI - NLX 2500DMG MORI NLX 2500: токарный станок с ЧПУ для высокоточной обработки сложных деталей, обеспечивающий стабильность и производительность.

DMG MORI - dmc 1035 v

DMG MORI - dmc 1035 vDMG MORI dmc 1035 v: ход X 1035 мм, шпиндель 12000 об/мин, стол 1000 кг для серьёзной фрезеровки.

DMG MORI - dmu 50 ecoline

DMG MORI - dmu 50 ecolineDMG MORI dmu 50 ecoline — компактная 5-осевая «рабочая лошадка» для одной установки без лишних затрат.

DMG MORI CMX 50 U Б/У

DMG MORI CMX 50 U Б/УБ/у 5 осевой центр DMG MORI CMX 50 U для пятисторонней обработки за одну установку

Сверлильный и резьбонарезный центр BLIN BL-S450

Сверлильный и резьбонарезный центр BLIN BL-S450Сверлильный и резьбонарезный центр BL-S450

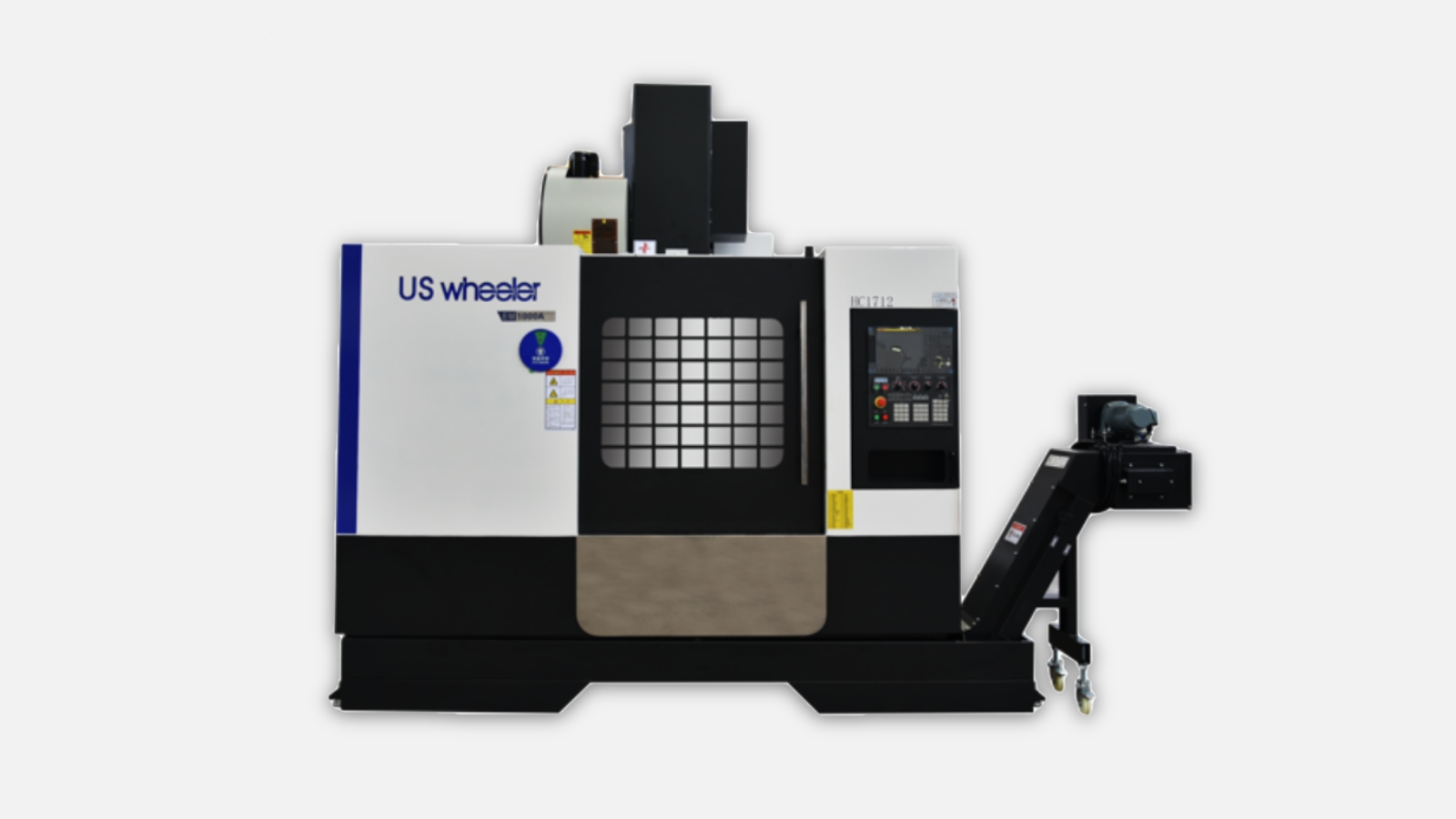

Фрезерный обрабатывающий центр EM1000A от US WHEELER

Фрезерный обрабатывающий центр EM1000A от US WHEELERВертикальный 3-х осевой фрезерный центр EM1000A.

Evolution - EVO-10 Lite

Evolution - EVO-10 LiteEVO-10 Lite: ход 1020 мм, шпиндель 10 000 об/мин, магазин 24 поз., готов к работе

Evolution - EVO-5

Evolution - EVO-5Evolution EVO-5: компактный вертикальный центр 500×300×400 мм, шпиндель 10000 об/мин, магазин 12 позиций.

Evolution - EVO-7 Lite

Evolution - EVO-7 LiteКомпактный вертикальный центр EVO-7 Lite: ход 760 мм, шпиндель 10000 об/мин, магазин 24 инструмента

Вертикально обрабатывающие центры с ЧПУ — базовое звено современных металлообрабатывающих участков, где требуется комплексное фрезерование, растачивание, сверление и нарезание резьбы за один установ. Исследование Ассоциации «Станкоинструмент» за 2023 год показывает, что на долю вертикальных центров приходится более 46 % всех покупок высокоточного оборудования в РФ, что наглядно подтверждает их универсальность.

Главное преимущество вертикальной компоновки — свободный доступ к плоскости стола, поэтому станок одинаково удобен для одиночного прототипирования и потокового выпуска деталей. Именно поэтому производители пресс-форм, автомобильных компонентов и авиационных крепежей выбирают эту категорию при переходе на гибкие производственные схемы.

Жесткая литая рама из высокопрочного чугуна снижает вибрации в зоне резания и обеспечивает стабильность геометрии при температурных колебаниях цеха. Шарико-винтовые пары класса C3 и линейные направляющие с коэффициентом трения 0,003 гарантируют позиционирование ±0,005 мм на длинне хода 1 м — это подтверждают паспортные данные большинства актуальных моделей 2024 года.

Современные шпиндельные блоки комплектуются керамическими гибридными подшипниками, что позволяет безопасно разгонять инструмент до 12 000, 15 000 и даже 24 000 об/мин при минимальном тепловыделении. Мощность электродвигателей колеблется от 11 до 30 кВт, а ведущие бренды гарантируют постоянный крутящий момент в диапазоне 25 – 40 Н·м, что дает возможность одинаково эффективно обрабатывать алюминиевые сплавы и закалённую сталь 45 HRC.

Контроллеры последних серий поддерживают обработку по траекториям до 5 000 блоков в секунду, динамическую оптимизацию ускорений и функции активного гашения вибраций. На зарубежных и российских форумах операторы отмечают, что переход на такие алгоритмы сокращает время цикла на 8 – 12 % без смены инструмента.

Перед обзором базовых опций важно подчеркнуть, что все контроллеры этого класса включают:

— обработку по ISO-кодам и возможность работы с CAM-постпроцессорами,

— встроенный DNC-сервер для потоковой передачи больших программ,

— сетевой мониторинг энергопотребления.

Эти функции делают станок полноценным элементом «умного» цеха и упрощают интеграцию с ERP-системой предприятия.

Типовой магазин рассчитан на 24, 30 или 40 позиций, при этом модульной конструкцией предусматривается расширение до 60 позиций без изменения габаритов станка. Согласно внутренним тестам производителей, время смены «стружка-стружка» составляет 2,1 – 2,8 с, что снижает долю непроизводительного времени в цикле до 4 %.

Ниже приведены обобщённые параметры популярных конфигураций, чтобы показать реальные диапазоны характеристик.

| Показатель | Среднее значение | Максимум в классе |

|---|---|---|

| Ход по оси X | 800 мм | 1 600 мм |

| Ход по оси Y | 500 мм | 1 000 мм |

| Ход по оси Z | 600 мм | 900 мм |

| Максимальная масса детали | 800 кг | 1 800 кг |

| Быстрые перемещения | 36 м/мин | 48 м/мин |

Сводные данные демонстрируют, что даже базовые модели перекрывают потребности мелкосерийных и среднесерийных производств, а старшие исполнения подходят для обработки сварных и литых корпусов весом до 1,8 т.

Подача СОЖ через шпиндель давлением 20 – 70 бар улучшает обрабатываемость жаропрочных сплавов и продлевает ресурс режущего инструмента на 20 %. Стружкоуборочные транспортёры шнекового и конвейерного типа выводят стружку из рабочей зоны за 40 – 60 с после окончания операции, поддерживая чистоту и минимизируя перебои в автоматическом режиме.

По данным проекта «Индустрия 4.0 Россия», срок окупаемости вертикального центра при работе в две смены и загрузке 70 % составляет 26 – 32 месяца. Причём на 60 % экономия достигается не за счёт ускорения резания, а за счёт сокращения ручных переустановок и уменьшения брака до 0,8 %.

Перед заключением договора стоит заранее согласовать пять ключевых параметров, от которых напрямую зависит эффективность инвестиций.

Первоначально необходимо проанализировать следующие пункты:

Осознание этих факторов ещё на этапе ТЗ снижает вероятность переплаты за лишние функции и ускоряет ввод оборудования в эксплуатацию.

После оценки критериев имеет смысл запросить демонстрационную резку под ваш чертёж. Этот приём даёт реальное представление о производительности и качестве будущего процесса.

Вертикальные обрабатывающие центры с ЧПУ объединяют высокую динамику, гибкость и прогнозируемое качество, что делает их логичной инвестицией для заводов, переходящих на цифровое производство. Бренды первого эшелона выделяются долговечностью линейных узлов, расширенной теледиагностикой и глубокой интеграцией в промышленный интернет вещей, поэтому их выбирают автомобилестроительные компании, авиакластеры и контрактные площадки, где простой оборудования обходится особенно дорого.