Yangli - CP2

Yangli - CP2Высокоточный механический пресс Yangli — CP2 обеспечивает надежную и эффективную штамповку для широкого спектра задач.

TRUMPF - TruBend 5130 Б/У

TRUMPF - TruBend 5130 Б/УПресс-гиб TruBend 5130 Б/У: усилие 130 т, длина 3230 мм, точность ±0,005 мм и ACB-контроль угла.

TRUMPF - TruMatic 3000 fiber

TRUMPF - TruMatic 3000 fiberTRUMPF TruMatic 3000 fiber: компактный комбинированный станок для высокоскоростной лазерной резки и мощной пробивки металла. Идеален для комплексных задач.

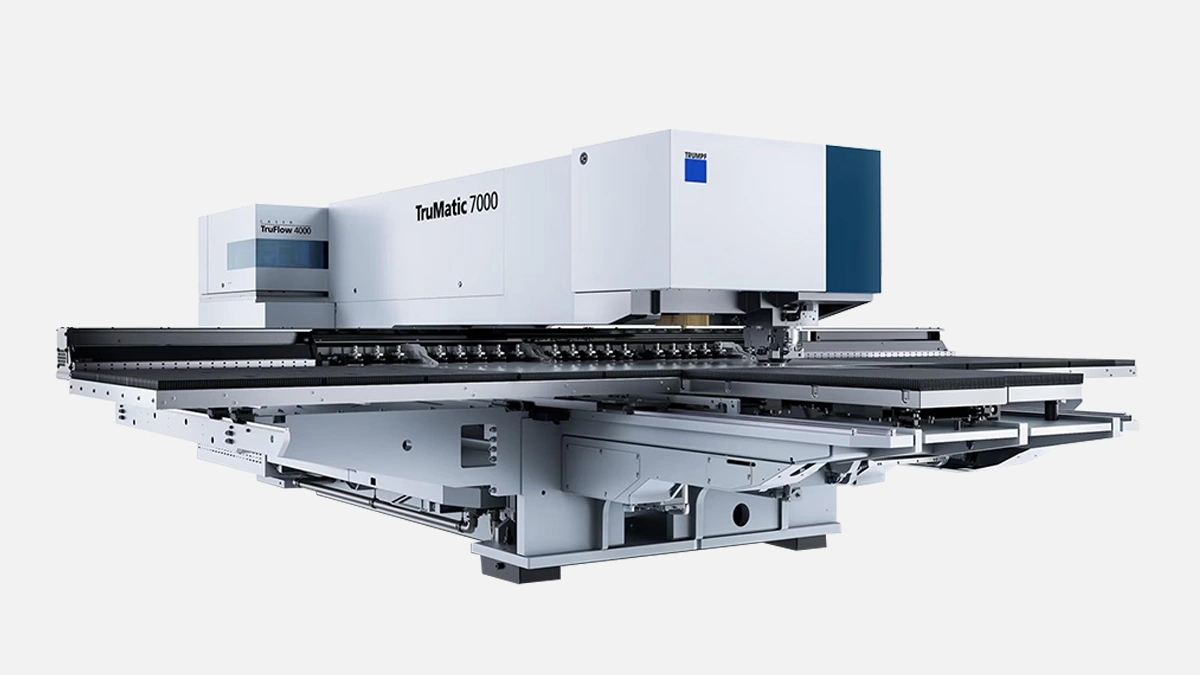

TRUMPF - TruMatic 7000

TRUMPF - TruMatic 7000TRUMPF TruMatic 7000: Комбинированный станок для пробивки и лазерной резки. Высокая производительность и точность для металлообработки.

AMADA - AE-2510 NT

AMADA - AE-2510 NTМощный координатно-пробивной пресс Amada AE-2510 NT с сервоприводом обеспечивает быструю и точную обработку листового металла до 6 мм.

AMADA - EMK-3612 MII

AMADA - EMK-3612 MIIВысокоскоростной координатно-пробивной пресс AMADA EMK-3612 MII с электрическим сервоприводом обеспечивает точность и эффективность.

Вырубной станок с ЧПУ — основной инструмент тех предприятий, где требуется серийно изготавливать детали из холоднокатаного или нержавеющего листа с предельно одинаковой геометрией. Чаще всего к оборудованию обращаются производители электрических шкафов, лифтовых панелей, вентиляционных систем, наружной рекламы и автомобильных кронштейнов. В каждом из этих сегментов большую роль играет не только точность, но и скорость переналадки, ведь партия 500 изделий сегодня легко сменяется партией 20 изделий завтра. Именно поэтому станок должен гарантировать повторяемость до ±0,05 мм и сохранять её при любой конфигурации вырубки, будь то сотни круглых отверстий или сложная траектория со штамповой насечкой.

Современные модели строят на электромеханическом, гидравлическом или комбинированном приводе, но у всех есть три общих черты — револьверная головка, модульная ЧПУ и система автоматической смазки. Перед подробностями важно отметить, что именно сочетание этих элементов даёт прирост производительности до 30 % по сравнению с устаревшими координатно-пробивными прессами без сервопривода.

Револьвер набирает скорость поворота до 30 об/мин, при этом сохраняет биение не выше 0,03 мм благодаря конической посадке инструмента. Производители Amada и Prima Power декларируют ресурс магазина 2 млн индексаций до первой регулировки, и реальные отзывы операторов на профильных форумах подтверждают цифру.

Электромеханический пресс развивает до 250 кН при ударе, однако расходует на 35 % меньше электроэнергии, чем гидравлический аналог. Гидравлика, напротив, выигрывает при работе с трудноформуемыми сталями толщиной 6 мм и выше, так как пик усилия подаётся мгновенно. Гибридные решения объединяют оба принципа, позволяя формировать рёбра жёсткости прямым загибом без последующей правки.

Система измерения хода по оси Z строится на оптических линейках Renishaw с разрешением 1 µм, что исключает накопление ошибки при серийной пробивке сетки отверстий. При отклонении свыше 5 µм ЧПУ автоматически компенсирует позиционирование, увеличивая шаг сервоусилителя, поэтому оператор получает стабильную геометрию без ручного вмешательства.

Ниже приведён упрощённый обзор основных параметров, на которые ориентируются технологи при выборе конфигурации.

| Критерий | Электромеханика | Гидравлика | Гибрид |

|---|---|---|---|

| Макс. усилие, кН | 200-250 | 300-400 | 250-300 |

| Толщина листа, мм | до 6 | до 8 | до 6 |

| Частота удара, уд/мин | 1200 | 900 | 1000 |

| Потребление, кВт⋅ч | 6-8 | 9-12 | 7-9 |

| Уровень шума, дБ | 72-75 | 78-82 | 74-77 |

Таблица показывает, что при массовых партиях из тонколистового металла электромеханика выгоднее по энергии и ресурсу, тогда как гидравлика незаменима при вырубке толстых заготовок с крупным тиснением.

Правильно сформулированное техзадание экономит до 15 % бюджета проекта, потому что избавляет от лишних опций. Перед покупкой важно проверить пять параметров.

• Рабочее поле. Стандарт 1250 × 2500 мм подходит 80 % изделий HVAC, но щитовые компании всё чаще переходят на 1500 × 3000 мм для снижения шва при сварке секций.

• Усилие пресса. Если номенклатура включает алюминий 1,5 мм и сталь 4 мм, достаточно 200 кН, для толстого нерж листа нужен минимум 300 кН.

• Количество станций в револьвере. Когда партия меняется каждые два часа, 32-позиционный магазин ускоряет цикл и сокращает настройку.

• Интерфейс ЧПУ. Контроллер Fanuc и Siemens легко интегрируются в существующие MES, а открытый формат ISO G-code позволяет программировать в любом CAM.

• Автоматизация подачи листа. Система Load-Unload увеличивает загрузку шпинделя до 85 % сменного времени, но требует свободного пространства 7 × 8 м.

Каждый пункт стоит обсудить с технологом и начальником производства, чтобы оборудование не простаивало из-за недостатка заготовок или перегружало склад готовой продукции.

Исследование Ассоциации российских производителей станкоинструмента за 2023 год показывает, что переход от координатно-пробивного пресса без ЧПУ к современной модели снижает себестоимость единицы продукции в среднем на 18 %. Экономия складывается из трёх факторов — меньше отходов металла, кратное сокращение времени переналадки и снижение доли ручного контроля. Дополнительный бонус даёт программа ЧПУ: оптимизация траектории пуансона уменьшает количество ходов холостого быстропода до 25 %, что при годовом объёме 1 млн деталей равняется экономии 1200 человеко-часов.

Все ведущие бренды поддерживают протоколы OPC UA и MTConnect, поэтому станок легко вписывается в концепцию Промышленности 4.0. Через один и тот же интерфейс MES-система получает данные о фактической тактовой скорости, износе инструмента и времени простоя. Это позволяет конструктору адаптировать программу раскроя под реальные допуски, а службе главного механика — вовремя планировать ТР. Поэтому срок службы пуансона возрастает до 45 тыс. ударов при резке холоднокатаной стали St 3 вместо типовых 30 тыс. ударов.

Регулярная калибровка линейки X-Y, очистка револьвера и замена фильтров гидростанции занимают около 6 часов в месяц, что составляет менее 2 % фондовремени. Внутренний мониторинг вибрации выявляет зарождающийся люфт в каретке уже на уровне 0,02 мм, поэтому капитальный ремонт откладывается до пробега 20 млн ударов. Офиц данные Amada подтверждаются практикой Московского завода бытовых приборов, который эксплуатирует линию с 2018 года и только в 2023 году поменял первый комплект направляющих.

На российском рынке наибольший интерес вызывают японские, немецкие и финские модели из верхнего ценового сегмента. Их общее преимущество — модульность, полноценная поддержка удалённой диагностики и подтверждённый ресурс выше 15 лет эксплуатации в три смены. Поэтому оборудование выбирают предприятия с коротким жизненным циклом продукции — от контрактных производителей электроники до крупных автокомпонентщиков, которым важно запускать новые изделия без остановки текущих заказов и без риска потери точности.