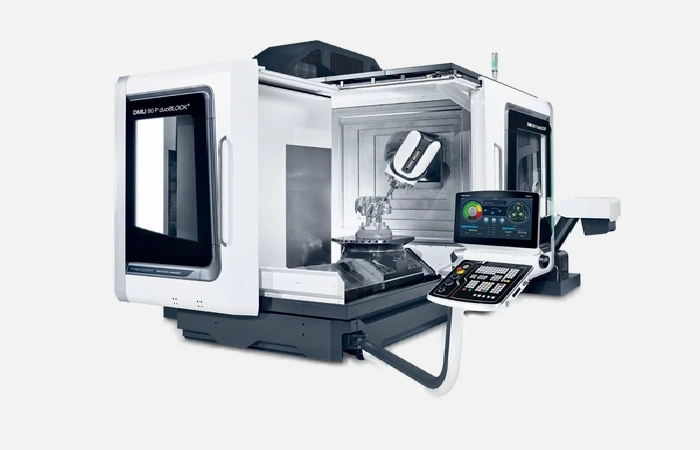

DMG MORI - DMU 80 P duoBLOCK

DMG MORI - DMU 80 P duoBLOCKВысокоточный 5-осевой обрабатывающий центр DMG MORI DMU 80 P duoBLOCK с жесткой конструкцией для сложных деталей и высокой производительности.

DMG MORI - NVX 5100

DMG MORI - NVX 5100DMG MORI NVX 5100: высокоточный вертикальный обрабатывающий центр с мощным шпинделем и быстрой сменой инструмента для эффективного производства.

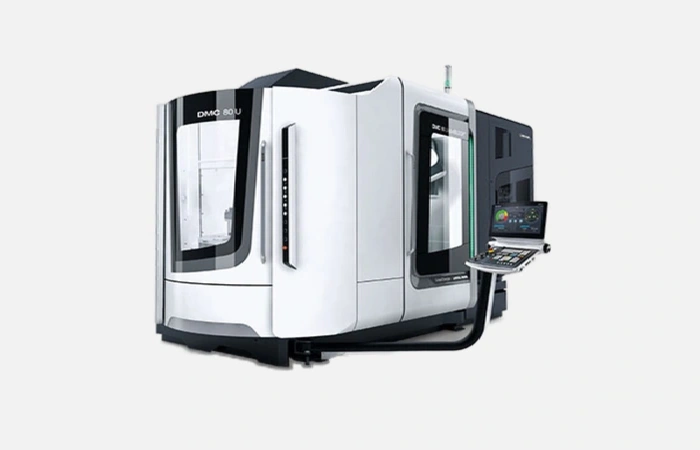

DMG MORI - DMC 80 U duoBLOCK

DMG MORI - DMC 80 U duoBLOCKВысокоточный 5-осевой обрабатывающий центр DMG MORI DMC 80 U duoBLOCK для сложных задач, обеспечивающий исключительную жесткость и динамику.

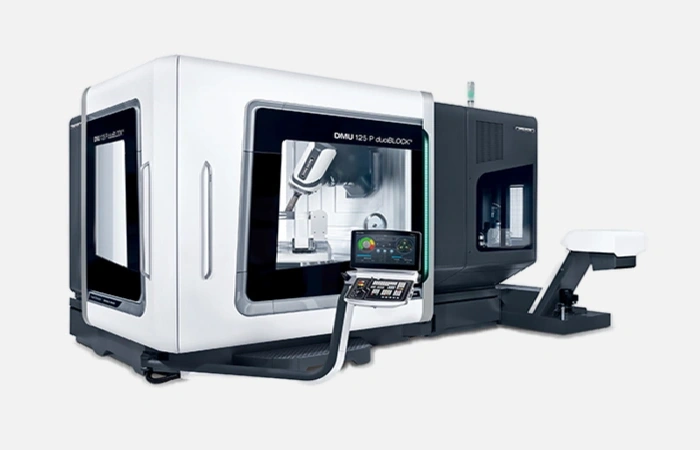

DMG MORI - DMU 125 P duoBLOCK

DMG MORI - DMU 125 P duoBLOCKDMG MORI DMU 125 P duoBLOCK: высокоточный 5-осевой обрабатывающий центр для крупных и сложных деталей, обеспечивающий исключительную жесткость и производительность.

DMG MORI - DMU 50

DMG MORI - DMU 50DMG MORI DMU 50: универсальный 5-осевой обрабатывающий центр для высокоточной обработки сложных деталей, повышающий производительность.

DMG MORI - DMU 60 eVo

DMG MORI - DMU 60 eVoDMG MORI DMU 60 eVo: 5-осевой универсальный фрезерный центр для высокоточной обработки сложных деталей с динамикой и компактностью.

DMG MORI - MILLTAP 700

DMG MORI - MILLTAP 700DMG MORI MILLTAP 700: высокоскоростной центр для сверления и нарезания резьбы. Оптимизирован для эффективной и точной обработки деталей.

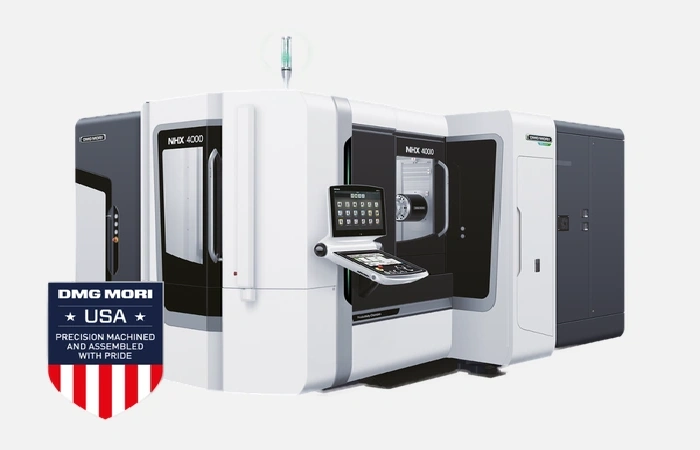

DMG MORI - NHX 4000

DMG MORI - NHX 4000DMG MORI NHX 4000: высокопроизводительный горизонтальный обрабатывающий центр для точной обработки сложных деталей с быстрой сменой инструмента.

DMG MORI - NLX 2500

DMG MORI - NLX 2500DMG MORI NLX 2500: токарный станок с ЧПУ для высокоточной обработки сложных деталей, обеспечивающий стабильность и производительность.

DMG MORI - dmc 1035 v

DMG MORI - dmc 1035 vDMG MORI dmc 1035 v: ход X 1035 мм, шпиндель 12000 об/мин, стол 1000 кг для серьёзной фрезеровки.

DMG MORI - dmu 50 ecoline

DMG MORI - dmu 50 ecolineDMG MORI dmu 50 ecoline — компактная 5-осевая «рабочая лошадка» для одной установки без лишних затрат.

DMU 75 monoBLOCK Б/У

DMU 75 monoBLOCK Б/УDMU 75 monoBLOCK 2022 с Heidenhain TNC 640, шпинделем 20 000 об/мин и пробной обработкой, готов для серьёзной пятиосевой работы без лишней суеты

DMG MORI - DMC 635 V ecoline

DMG MORI - DMC 635 V ecolineВертикальный обрабатывающий центр DMG MORI DMC 635 V ecoline обеспечивает высокую точность и надежность для широкого спектра задач.

DMG MORI - CLX 350

DMG MORI - CLX 350Универсальный токарный станок DMG MORI — CLX 350: точность, надёжность и высокая производительность для широкого спектра задач.

DMG MORI - CLX 450

DMG MORI - CLX 450Универсальный токарный станок DMG MORI CLX 450 для высокоточной обработки деталей средней сложности с высокой производительностью.

DMG MORI - CMX 50 U

DMG MORI - CMX 50 UDMG MORI CMX 50 U — это универсальный 5-осевой обрабатывающий центр, обеспечивающий высокую точность и производительность для сложных задач.

Япония более полувека держит статус технологического хаба в мировом станкостроении. По итогам 2024 года общий объём заказов составил 1 485,1 млрд иен — лишь на 0,1 % меньше прошлогоднего результата и восьмое место в историческом рейтинге. Уже в мае 2025-го совокупные заказы достигли 128,7 млрд иен, оставаясь выше психологической отметки 125 млрд третий месяц подряд. Особенно стабильно молодёшь экспорт: в первом квартале 2025-го 70 % японских станков ушли на внешние рынки, что стало рекордной долей за всю историю наблюдений.

Основные игроки — Yamazaki Mazak, Okuma, DMG MORI (японско-немецкий холдинг), Makino и Brother — суммарно выпускают свыше 35 000 машин ежегодно. Mazak alone поддерживает ассортимент из более чем 280 серийных модификаций, закрывая задачи от двухосевой токарной обработки до пятиосевых «милл-турнингов» .

Для российских заводов японское оборудование обычно означает минимальный риск внепланового простоя. Три фактора особенно ценят главные инженеры:

После внедрения пользователи отмечают среднюю экономию цикла примерно 15–20 % по сравнению с прошлым поколением техники благодаря коротким перебазировкам и предсказуемому поведению при глубоком съёме.

Перед списком конструктивов важно понять логику японской школы проектирования. Корпус обычно отливается из чугуна Meehanite и искусственно старится не менее 30 дней. Это удерживает линейную погрешность в пределах ±4 µm на столе длиной 1 000 мм.

Такое исполнение позволяет сократить износ режущей кромки в серийных партиях: по отзывам операторов, экономия достигает 5–6 % на тысячу деталей.

Типовой диапазон скоростей 6 000–15 000 мин⁻¹ перекрывает обработку стали, титана и алюминия. Для графита и композитов Mazak и Makino предлагают шпиндели до 30 000 мин⁻¹ с керамическими гибридными подшипниками. Okuma продвигает стойку OSP-P500, которая объединяет ЧПУ и промышленный ПК в одном корпусе, позволяя запускать CAD/CAM-плагины без отдельного компьютера.

Heidenhain в чистом виде на японских станках встречается редко, а Fanuc остаётся «де-факто» стандартом: интерфейс русифицирован, а большинство постпроцессоров для популярного CAM-ПО уже готово.

Согласно опросу JMTBA, более 55 % станков, отгруженных в 2024 году, комплектовались готовыми портами для роботов или встроенными паллет-системами. Японская философия «Monozukuri» диктует минимизацию потерь, поэтому заводы предлагают решения «под ключ».

Перед списком стоит напомнить: правильная автоматизация окупается за 18–24 месяца на партиях свыше 3 000 позиций.

Инженеры отмечают, что интеграция занимает одну-две рабочие смены без вмешательства в электрический шкаф станка.

Прежде чем выбрать поставщика, полезно взглянуть на усреднённые метрики для машин одинакового класса. Показатели рассчитаны на горизонте 5 лет и включают энергию, инструмент и сервис.

| Показатель | Япония | Германия | Корея | Китай |

|---|---|---|---|---|

| Повторяемость, µm | 3 | 4 | 5 | 8 |

| MTBF, ч | 48 000 | 46 000 | 42 000 | 28 000 |

| Владение, ₽ | ≈27 млн | ≈22 млн | ≈19 млн | ≈14 млн |

Как видно, японские станки дороже корейских и китайских, но дают лучшую стабильность. Это особенно важно в автомобилестроении и авиакластерах, где допуск «скользит» внутри 5 µm.

Коротко о моделях, которые чаще всего заказывают российские предприятия. Каждая прошла не менее 3 поколений обновлений, а заводы гарантируют поставку запчастей минимум 10 лет.

После монтажа каждая из этих моделей демонстрирует Cpk выше 1,67 на серийных партиях, что превосходит требования авто-OEM к безопасности деталей.

Mazak держит европейский хаб запчастей в Вроцлаве, Okuma — в Антверпене. Срок доставки шпинделя в Россию обычно не превышает 7 дней. Базовое ТО проводится каждые 500 часов резания и занимает около 2 часов без снятия защиты кабины.

Японские станки оправдывают вложения там, где простой обходится дороже начальной цены. При партиях 1 000–5 000 деталей в год экономия на браке и переналадках перекрывает разницу в стоимости с корейскими и китайскими машинами. Именно поэтому такое оборудование выбирают поставщики автокомпонентов, авиаструктур и медтехники — рынков, где стабильность критична.