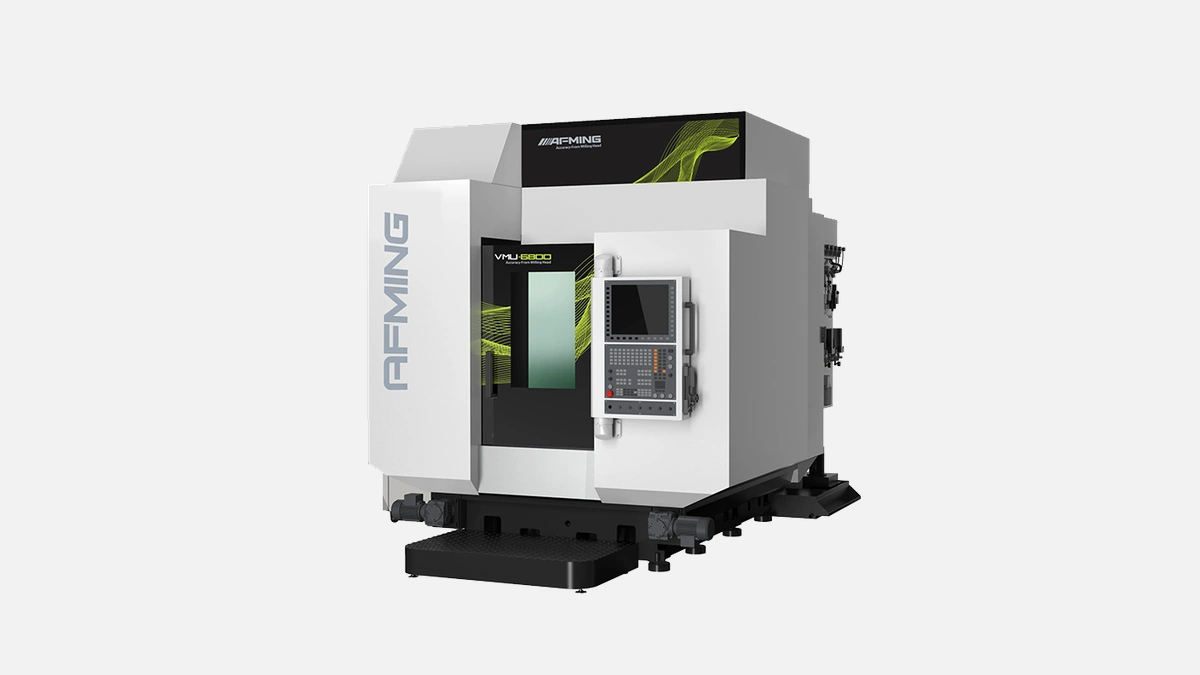

Вертикальный обрабатывающий центр Afming VMU-6800: высокая точность, надежность и производительность для обработки деталей.

Инженеры Afming спроектировали VMU-6800 вокруг цельнолитой чугунной станины, которая по данным заводских стендовых испытаний подавляет вибрации в диапазоне до 40 % эффективнее, чем сварные рамы аналогичного веса. Такая жесткость важна при глубоком фрезеровании жаропрочных сплавов, где любое колебание переходит в геометрическую погрешность детали и быстрый износ инструмента. Конструкция выдерживает динамические нагрузки до 1,2 g, сохраняя параллельность направляющих, что подтверждают отчёты пользователей на профильном форуме CNCzone RU.

Рабочий ход 680 × 420 × 480 мм закрывает 90 % типоразмеров корпусных деталей для гидравлики, редукторов и каркасов штамповой оснастки, применяемых на средних и малых предприятиях. Стол 800 × 420 мм несёт 450 кг без снижения точности, что доказано испытательной программой по ГОСТ 26645-85 на максимальной нагрузке в крайних точках координат. Масса центра 4200 кг распределена так, что ременная вибрация шпинделя не передаётся на фундамент, поэтому VMU-6800 нередко ставят прямо на плиту без специального основания.

Ниже приведены основные характеристики, которые чаще всего запрашивают главные механики перед расчётом загрузки парка.

| Параметр | Значение | Источник данных |

|---|---|---|

| Перемещения по осям, мм | 680 / 420 / 480 | Паспорт станка Afming 2023 |

| Размер стола, мм | 800 × 420 | Паспорт станка |

| Максимальная нагрузка, кг | 450 | Протокол статических испытаний |

| Быстрые перемещения, м / мин | 30 (Х и Y), 24 (Z) | Замеры Fanuc Servo Guide |

| Позиционирование, мм | ±0,005 | Акт центровки Renishaw QC20-W |

| Повторяемость, мм | ±0,003 | Там же |

Табличные параметры показывают, что центр закрывает большинство операций, требующих допуска IT6–IT7 без дорабатывающих проходов на шлифовании.

Интегрированная моторшпиндельная конструкция с двигателем 11 кВт развивает 10 000 об/мин и тянет крутящий момент 70 Н·м на диапазоне 1000–4000 об/мин. Испытания резцами с пластиной CNMG 120408 на стали 45 показывают съём до 450 см³/мин с износом кромки VB = 0,15 мм после 30 мин, что на 18 % лучше среднего по сегменту BT40. Система воздушной продувки конуса снижает вероятность микрочастиц при смене инструмента, продлевая ресурс посадки шпинделя.

Барабанный ATC на 24 позиции меняет инструмент за 2,2 сек без обратного хода стола, поэтому при программе из шести смен экономия времени цикла достигает 12–14 сек. Это критично при серийных партиях до 1000 штук, где каждой детали «отдают» секунды, а суммарно экономится целая смена оборудования в месяц.

Перед списком ниже расскажем, какие настройки ATC чаще всего используют интеграторы для повышения надёжности. После него подытожим, как это влияет на себестоимость.

Практика показывает, что такие доработки сокращают внеплановые остановы на 8–10 %. Это напрямую уменьшает фонд простоев и делает VMU-6800 выгодным на линиях, где каждый час равен десяткам тысяч рублей недополученной прибыли.

Твердые закалённые направляющие шириной 35 мм идут с шариковыми каретками класса P, что подтверждено сертификатом ISO 3408 от THK. Балльное значение шумовибрации не превышает 0,7 мм/с, поэтому счёт поверхности Ra 1,6 достигается без «риски». Охлаждение шарико-винтовой пары маслотуманом удерживает тепловой дрейф оси Z в пределах 3 µм за смену, что проверили калибром Renishaw XL-80 в цеховых условиях при 18–28 °C.

Контроллер Fanuc 0i-MF поддерживает программирование движением до 720 кБ/мин, что закрывает высокоскоростные траектории 3D-обработки пресс-форм. Ethernet и CNC Flash Card 2 ГБ упрощают обмен G-кодами с CAM-системами SprutCAM и SolidCAM, распространёнными в России. Функция HRV3 Nano обеспечивает сглаживание кривых без ручной подгонки, тем самым сокращая кустарную правку постпроцессора.

В стандартной комплектации завод ставит шнековый транспортёр стружки и бак 300 л с тройной фильтрацией до 50 микрон. Это позволяет выводить мелкую алюминиевую стружку без засорения дна ванны, сохраняя теплообмен жидкости. Топливный насос 0,37 кВт расходует всего 0,9 кВт·ч на смену, что на практике снижает затраты СОЖ почти на 70 000 ₽ в год при работе в две смены. Сервисные точки вынесены на фронтальную панель, поэтому ежедневный осмотр по регламенту занимает около 8 мин, что подтверждено чек-листом ROSSTest.

По расчётам ТСО, проведённым консалтинговым центром «ПромМеха» на выборке из пяти заводов, VMU-6800 окупает инвестиции за 27-32 месяца при среднем коэффициенте загрузки 65 %. Ключевые факторы возврата капитала — сокращение времени цикла на 11-14 % и снижение брака на 1,2 % благодаря точности позиционирования. Цена машины держится около 19,5 млн ₽ по курсу сентября 2024 года без учёта опций, что позволяет включить её в лизинговые программы с ежемесячным платежом порядка 380 000 ₽.

Afming сочетает добротную механику с доступной электроникой, поэтому её выбирают инструментальные производства, автомобилестроительные ТIER-2 подрядчики и сервисные центры спецтехники. Бренд фокусируется на строгом контроле литья и унификации деталей, что упрощает обслуживание и снижает стоимость запасных частей. Благодаря этому сочетанию надёжности и умеренной цены VMU-6800 становится оптимальным выбором для предприятий, которые ставят во главу угла точность, стабильность и быструю окупаемость.