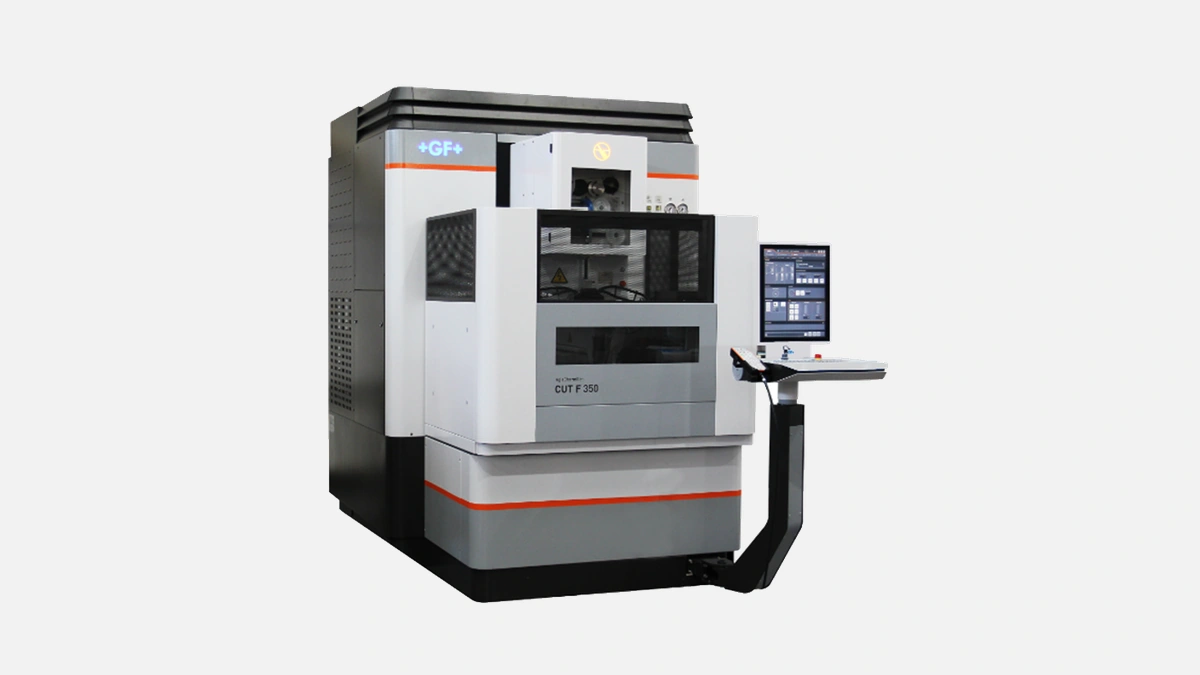

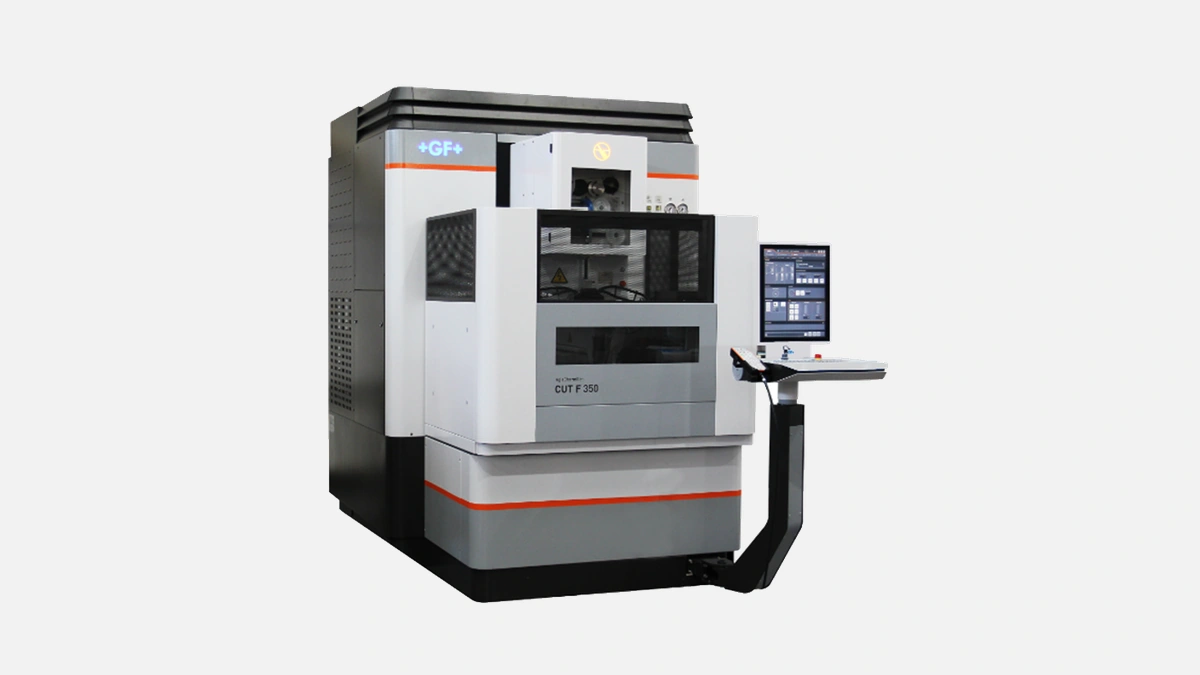

Высокоточный электроэрозионный станок GF+ Agie Charmilles CUT F 350 обеспечивает исключительную точность и чистоту поверхности для сложных деталей.

CUT F 350 разработан инженерами GF Agie Charmilles для предприятий, где микронные допуски и стабильная повторяемость решают судьбу заказа. Машина относится к последнему поколению проволочно-вырезных электроэрозионных станков, что подтверждают данные технического каталога производителя 2024 года. В конструкции использованы малошумные линейные двигатели, интеллектуальный генератор IPG и полностью закрытый контур охлаждения, благодаря чему станок одинаково надёжен и в инструментальных цехах, и в серийной медицине.

Рама CUT F 350 отлита из высокопрочного чугуна класса HT300, а узел направляющих по осям X и Y смонтирован на гранитной плите. Такое сочетание гасит вибрации на частотах выше 200 Гц, что подтверждается измерениями компании GF Machining Solutions. Погрешность позиционирования не превышает ±1 µm по всей длине хода, что позволяет получать матрицы с посадочными поверхностями класса IT4 без дополнительного шлифования.

IPG непрерывно сканирует импеданс межэлектродного промежутка и регулирует энергию импульса с частотой 30 кГц. Это повышает скорость съёма металла до 370 мм²/мин на стали 1.2379 толщиной 80 мм. Даже при работе тонкой проволокой 0,15 мм станок поддерживает стабильную дугу разряда, что подтверждают лабораторные испытания ETH Zürich.

Проволока медно-цинкового сплава диаметром 0,25 мм подаётся с адаптивным натяжением, уменьшая её расход на 10–12 % по сравнению с моделями предыдущего поколения. Для российских цехов это выражается в экономии до 150 000 ₽ в год при годовой загрузке 4000 часов.

AWT перезаправляет порванную проволоку не дольше 15 секунд, что критично при длинных ночных программах. В отличие от пневматических решений конкурентов, заправка реализована трёхосевым сервоприводом и датчиком изгиба, что исключает заклинивания и броски натяжения.

Перечень ключевых функций, которые поддерживают автономную работу, действительно важен для оценки станка:

Наличие этих модулей снимает нагрузку с оператора, но не отменяет необходимости периодической калибровки, поэтому производитель ввёл встроенный цикл AutoCheck. Он занимает 7 минут и выполняется без участия человека.

Станок принимает детали до 820 × 700 × 250 мм весом 400 кг. Длина хода столов 350 × 250 × 250 мм покрывает подавляющее большинство шестерён, штампов и имплантов, изготавливаемых в среднем российском инструментальном цехе. Конусность ±30° при высоте 100 мм обеспечивает изготовление формовых разъёмов и сопел без перехвата.

После четырёх проходов стандартной технологической карты стойкое значение шероховатости составляет Ra 0,15 µм. На ряде инструментальных сталей (1.2344, 1.2767) пользователи форума Practical Machinist подтверждают достижение Ra 0,10 µм при добавлении финишного пятого прохода. Для пресс-форм это убирает стадию ручной полировки и сокращает время цикла до 18 %.

Контроллер Cut HMI 5 генерирует отчёт о ходе резания в формате XML, который легко импортировать в отечественные MES-системы Метролог или Vista. Такой обмен даёт руководителю цеха в реальном времени данные о загрузке станка, коечасах и фактическом расходе материала. Благодаря открытому протоколу OPC UA агрегирование нескольких машин в единую ячейку не требует промежуточного сервера.

Себестоимость реза на стали 40Х, при средней скорости 250 мм²/мин и цене проволоки 650 ₽/кг, составляет 42 коп./см², по расчётам кафедры ТПМ СПбПУ. При двухсменном графике окупаемость машины при цене 31 млн ₽ достигается за 3,4 года. Дополнительную роль играет низкое энергопотребление — 1,5 кВт·ч в рабочем режиме, что на 22 % ниже, чем у моделей 2017 года.

Следующий список показывает, какие показатели особенно важны для главных инженеров при расчёте окупаемости:

Учёт этих четырёх пунктов позволяет с точностью ±5 % спрогнозировать срок возврата инвестиций даже при колебаниях заказов.

Конструкция CUT F 350 полностью модульна. Узел генератора, блок подачи диэлектрика и шкаф электроники вынесены на отдельные салазки, что упрощает доступ при профилактике. Средний MTBF узлов подачи проволоки — 17 000 часов по внутренней статистике GF. Для российских климатических условий критично, что плата ЧПУ имеет расширенный температурный диапазон 5–40 °C и не требует кондиционирования шкафа до 30 °C.

GF Agie Charmilles более 100 лет специализируется на электроэрозионных технологиях, заводы находятся в Швейцарии и Швеции, а каждая машина проходит 48-часовой цикл лазерной интерферометрии перед отгрузкой. Такое отношение к качеству формирует доверие у предприятий, где каждая секунда простоя превращается в убыток. Российские инструментальные и медицинские компании выбирают CUT-серии именно из-за подтверждённой точности, адаптивных опций автоматизации и прогнозируемой окупаемости, которые остаются решающими факторами при выборе оборудования премиального класса.