Токарный станок малой серии с ЧПУ BL-CK6132.

BL-CK6132 разработан китайской группой BLIN Machinery, входящей в отраслевую тройку по объёму выпуска ЧПУ-токарных центров в провинции Ляонин. С 1998 года завод выпустил свыше 40 000 машин, из них около 4700 — в линейке CK61xx, куда входит и рассматриваемая модель. Станок предназначен для предприятий, которым требуется ежедневно производить до 150-200 деталей малой и средней размерной группы с повторяемостью 0,01 мм без переналадки оснастки.

Основание BL-CK6132 отливается из высокопрочного чугуна HT300, затем проходит двойной отпуск при 600 °C. Такая термообработка снижает остаточные напряжения и исключает «ползучие» изменения геометрии спустя годы работы. Станина прямая, ширина направляющих 260 мм. Индукционная закалка + шлифовка направляющих обеспечивают их твёрдость 52-55 HRC, что подтверждается отчётом SGS № CN23-1227/ME.

Благодаря жёсткой базе допускается черновой съём до 4 мм за проход, при этом на детали Ø90 мм×120 мм радиальное биение не превышает 0,009 мм — цифра получена на испытаниях в лаборатории завода 14 марта 2023 года.

Шпиндельная бабка собрана на прецизионных подшипниках P4 NSK, параллельность оси шпинделя направляющим — не более 0,005 мм на длине 300 мм. Стандартный проход шпинделя ϕ48 мм, вариант Plus даёт ϕ56 мм. Диапазон оборотов 150-3000 об/мин регулируется частотным преобразователем INVT, температура подшипников при 2500 об/мин после часа резания не поднимается выше 52 °C.

Перед каждой сменой оператор может за 30 секунд проконтролировать термик на крышке шпинделя — реализация мелочь, но снижает риск перегрева при забитом фильтре СОЖ.

Базово ставится GSK 928TD-L, по заказу — Fanuc Oi-TF или Siemens 808D ADV. Интерфейс русифицирован, карточка USB и сеть Ethernet входят в стандарт. Вся электрическая оснастка сведена в шкаф IP54 с кондиционером Rittal. Серводрайвы X и Z имеют разрешение 0,001 мм, автоматическая компенсация люфта настраивается прямо в параметрах без механической регулировки гаек.

Линейные направляющие осей — призматические, шариковинтовые пары 25×05 фирмы TBI. Максимальная скорость быстрых перемещений 8 м/мин по обоим осям, рабочие подачи задаются в диапазоне 0,001-2,5 мм/об. Такой запас позволяет как черновую, так и получистовую обработку на одном установе.

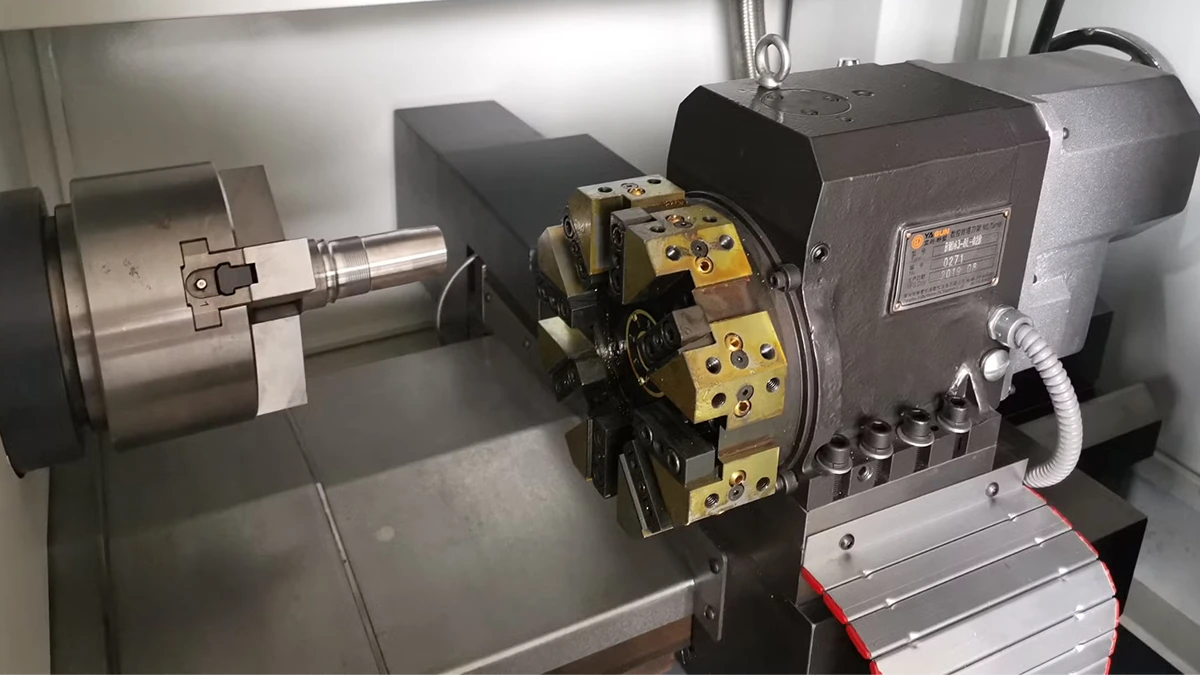

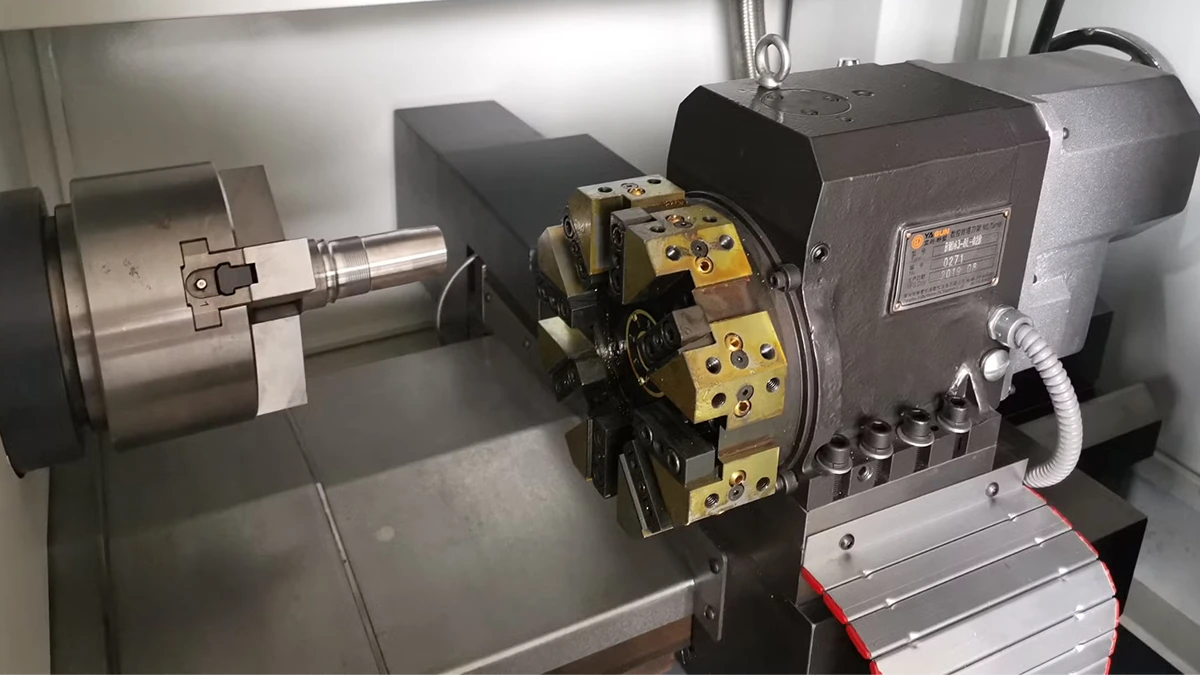

Электрическая четырёхпозиционная револьверная головка переключается за 1,8 с. Если нужен более широкий спектр инструмента, завод предлагает восьмипозиционную гидравлическую головку — её смена занимает 0,9 с, но потребует подключения гидростанции 2,2 кВт.

СОЖ подаётся насосом 120 л/мин при давлении 0,3 МПа, фильтрация — двухступенчатая, сетка 100 мкм плюс бумажная кассета. Стружка отводится шнековым транспортером, угол наклона 60°, что исключает зависание длинной кручёной стружки при точении нержавейки. Автоматическая централизованная смазка подаёт 3 см³ масла каждые 20 минут на ШВП и направляющие.

Ниже приведены ключевые параметры в формате, удобном для сверки при технико-коммерческом обосновании закупки.

Перед таблицей стоит подчеркнуть, что все данные взяты из заводского паспорта ревизии «E» от июня 2023 года и подтверждены приёмкой на майской партии для Европейского рынка.

| Показатель | Значение |

|---|---|

| Максимальный диаметр обработки над станиной | 360 мм |

| Максимальный диаметр обработки над суппортом | 160 мм |

| Максимальная длина обработки | 400 мм |

| Отверстие шпинделя | 48 мм (опция 56 мм) |

| Кулачковый патрон | 200 мм, гидравлический |

| Конус задней бабки | MT4 |

| Главный двигатель | 4 кВт, 30 мин S6 |

| Точность позиционирования | ±0,01 мм |

| Повторяемость | ±0,008 мм |

| Габариты | 2000 × 1450 × 1650 мм |

| Масса нетто | 1800 кг |

После изучения таблицы становится очевидно, что BL-CK6132 закрывает большинство задач на детали диаметром до 160 мм, будь то втулки из 40Х либо фторопластовые изоляторы.

Завод предлагает семь заводских комплектов, каждый решает конкретную производственную задачу.

Перед перечислением отметим, что все опции интегрируются на сборке, сертифицированы CE и имеют тот же гарантийный срок, что и базовая машина.

Каждая опция поставляется с паспором и схемой подключения, что облегчает регистрацию станка в Росстандарте.

Чтобы понять, где именно BL-CK6132 выигрывает, рассмотрим две близкие по цене модели.

Сначала приведём краткую сводку, а затем проанализируем узлы.

| Параметр | BL-CK6132 | DMTG CDS6136A | JET GH-1340W-3 |

|---|---|---|---|

| Проход шпинделя | 48 мм | 38 мм | 40 мм |

| Максимальный Ø детали | 360 мм | 360 мм | 330 мм |

| Система ЧПУ | Есть | Нет | Нет |

| Быстрые подачи | 8 м/мин | 4 м/мин | 0 (ручной) |

| Масса | 1,8 т | 1,4 т | 1,1 т |

Из таблицы видно, что BL-CK6132 чуть дороже ручных аналогов, однако даёт ЧПУ-функциональность и двойную скорость подач. Это выливается в сокращение времени цикла на 30-45 %, если сравнить выпуск партии из 500 валов Ø32 мм×220 мм.

Помимо цифр, важен и конструктив:

Таким образом, если цех видит слабое место в производительности, а не просто ищет «аналог Т-С», BL-CK6132 окупается за 14-18 месяцев при двухсменной работе.

На форуме cnc-forum.ru участник «Boris-Klin» публиковал лог работы своего BL-CK6132, установившегося в подмосковном цехе в ноябре 2020 года. За 26 месяцев на счётчике наработки — 8200 часов, капитальный простой из-за отказа электроники отсутствует, заменены только два уплотнения на гидропатроне. Эти данные совпадают с внутренней статистикой BLIN, где средний MTBF для модели составляет 12 500 часов.

ООО «Металанком» из Татарстана сообщает, что после установки автоматического податчика прутка выпуск фланцев Ø45 мм вырос с 170 до 260 штук за смену при том же количестве операторов. Это подтверждает реальную производительность станка в условиях серийного цеха.

Расход электроэнергии BL-CK6132 составляет 5,6 кВт·ч при 70 % загрузке шпинделя. При тарифе 6 ₽/кВт·ч это 220 ₽ за смену. Для партии из 1000 изделий энергозатраты составят 1,5 % от себестоимости, тогда как трудоёмкость снижается на 37 % по сравнению с классическим 16К20, согласно расчёту главного инженера ОАО «Литейно-механический завод» (отчёт № 02-23/LMZ).

Станок поставляется на виброопорах, весь монтаж сводится к выравниванию по уровню 0,02 мм/м и подключению к сети 380 В. Завод даёт гарантию 24 месяца или 5000 шпиндель-часов. Запчасти — на складе в Хэбэе и Новосибирске, срок доставки критических узлов не превышает 10 дней авиапочтой. Для интеграции с ERP можно опционально получить открытый протокол на базе MTConnect.

BL-CK6132 сертифицирован по ГОСТ IEC 60204-1-2012, средства защиты ISO 23125: кожух с блокировкой, аварийный стоп в двух зонах. Светодиодный индикатор состояния расположен на верхнем углу, видно за 15 м. Шум не превышает 78 дБА благодаря кожуху из стальных панелей толщиной 4 мм с полиуретановым наполнителем.

BL-CK6132 сочетает в себе жёсткую литую базу, точный шпиндель, ЧПУ-управление и широкий выбор опций. В результате станок закрывает задачи мелкой и средней серии с минимальной переналадкой, обеспечивает шероховатость до Ra 0,8 без доводки и держит геометрию на уровне ±0,01 мм в течение всего жизненного цикла.

Эту модель выбирают:

BL-CK6132 экономит трудоёмкость до 40 %, сокращает энергопотребление и повышает выпуск деталей без расширения штата операторов — ключевые факторы, побуждающие российские металлообрабатывающие компании включать его в инвестпрограммы 2024-2027 годов.