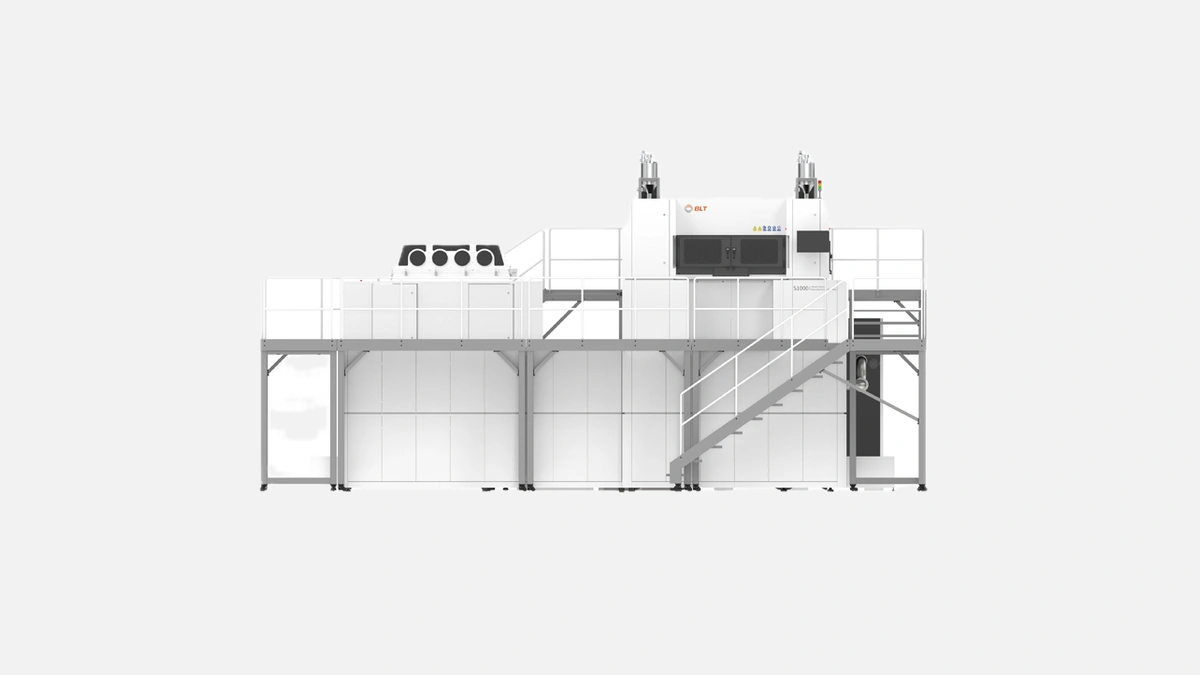

BLT-S1000 от BLT 3D printers — это крупноформатный SLM 3D-принтер для аддитивного производства металлических деталей с высокой точностью и скоростью.

BLT-S1000 относится к сегменту селективного лазерного плавления, но выделяется рабочей зоной 1000 × 500 × 400 мм. На практике это значит, что одна машина закрывает задачи, которые раньше выполняли три–четыре меньших принтера или фрезерный участок, разделённый на несколько установок. По данным технического паспорта производителя система несёт восемь волоконных лазеров по 500 Вт, каждый оснащён индивидуальным сканатором Galvo. Такая схема уменьшает перекрытия траекторий и гарантирует равномерную зернистость металла на всём объёме детали, что подтверждают эксплуатационные отчёты авиационных заводов в Сиане и Шэньяне, где серия уже сертифицирована по стандарту AS9100D.

В многолазерном режиме машина достигает 800 см³/ч при толщине слоя 60 мкм. Для сравнения, единичный SLM-модуль прошлого поколения, работающий на 400 Вт, обычно ограничен 120–150 см³/ч. Таким образом переход на BLT-S1000 сокращает время цикла крупного корпуса топливной форсунки диаметром 380 мм с 96 до 21 часа. При стоимости промышленного аргономонитора около 0,7 € за кубометр и замкнутой цепочке просеивания порошка экономия газа оценивается производителями турбин в 18–22 % на партию.

Перед запуском партии оператор устанавливает параметры распределения мощности между лазерами — это позволяет печатать тонкостенные участки одним лучом, а массивные ребра жёсткости одновременно тремя. Такая адаптивная стратегия уменьшает внутренние напряжения, поэтому количество печатных комплектов, отправляемых в термообработку, сокращается в среднем на 30 %, согласно внутренней статистике BLT за 2023 год.

Станок поддерживает более десяти стандартных групп сплавов — от Ti-6Al-4V ELI до Inconel 718. В закрытых камерах предприятий ОПК активно применяют порошки 321 и 316L для тепловых экранов, а автомобилестроение тестирует AlSi10Mg-SC с повышенной теплопроводностью. При переходе с титана на никелевые суперсплавы камера достигает остаточного O₂ < 100 ppm за 12 минут, что подтверждено протоколами испытаний НИИ «Промтех». Данная скорость продувки снижает время наладки смены материала почти вдвое по сравнению с моделями, где датчик кислорода встроен в общий контур фильтра, а не в зону построения.

Вокруг печатной камеры расположен герметичный модуль рециркуляции. Перемещая порошок через двойное сито 63/45 µm, система отделяет спутники и агломераты, повышая коэффициент повторного использования сырья до 98 %. Для крупных партий это означает, что на каждые 100 кг титана теряется лишь около 2 кг, тогда как открытые системы SLM теряют 8–10 кг вследствие окисления и увлажнения. Экономия ясно ощущается на литейных участках авиа-MRO, где закупка Ti-6Al-4V превышает 20 т в год.

Чтобы избежать микротрещин на стыках лазерных полей, BLT-S1000 применяет вшитый алгоритм Coaxial MeltPool Monitor. Датчик фотодиода анализирует свечение ванны расплава в реальном времени и останавливает процесс, если отклонение яркости превышает 10 %. За счёт этого лаборатория не тратит время на рентген недопустимых деталей, а коэффициент брака за последние шесть месяцев на предприятии «НПО Статор» снизился с 7,2 до 1,8 %.

Передовые заказчики подключают станок к MES через протокол OPC UA. В результате диспетчер смены видит температуру фильтра и давление в камере без выхода из офисного приложения. Внедрение подобного мониторинга на «Кузнецком моторостроительном заводе» позволило сократить внеплановые простои на 11 %. При этом максимальная потребляемая мощность установки не превышает 65 кВт, а пиковый ток находится в диапазоне 115–120 А, что укладывается в обычный цеховой фидер 160 А без модернизации силовой сети.

Перед покупкой предприятия оценивают логистику и фундамент. Габариты 5600 × 2600 × 3700 мм и масса 13,5 т требуют подъёмника класса 16 т и жёсткого полупальца, но в большинстве современных заводов полы рассчитаны на 6 т/м², так что дополнительное усиление не требуется. Вибрации минимальны, так как центр тяжести смещён к полу за счёт рамы из низколегированной стали.

Перед стартом мелкосерийного производства многие компании сравнивают стоимость детали, изготовленной на BLT-S1000, с фрезерованием плюс сварка. Опыт показал, что при сложных внутренних каналах и тиражах 150-250 шт в год аддитивная схема дешевле на 18–25 % даже без учёта экономии на сборке. К тому же единичный макет можно изготовить за ночь, что ускоряет процесс комитетов ТК-194 и сертификацию в «Росавиации».

Ниже приведены ключевые аргументы, которые чаще всего упоминают в заявках на приобретение оборудования.

• Снижение количества узлов в механизме — однослойная печать корпусов насосов вместо сварных пакетов

• Уменьшение массы деталей до 40 % при сохранении расчётной жёсткости согласно FEA-расчётам Altair Inspire

• Возможность печати запасных частей на месте эксплуатации, что особенно актуально для арктических буровых платформ

Эти преимущества становятся определяющими для предприятий, которым критична скорость вывода новой продукции или ограничен технологический парк литейного и сварочного оборудования.

Сервисная статистика BLT показывает, что средний интервал замены фильтров составляет 1800 часов, а ресурс оптики превышает 9000 часов при ежеквартальной чистке. Таким образом принтер работает три смены в течение года с одной профилактикой, сравнимой по трудоёмкости с ТО фрезерного цент-3-5-ОСи. Это снижает нагрузку на персонал и упрощает планирование остановок линии.

Марка BLT заняла прочные позиции в тяжёлом аддитиве благодаря сочетанию восьмилазерной архитектуры, развитых систем мониторинга и закрытого цикла порошка. Высокая энергоэффективность, быстрая смена материалов и поддержка промышленных протоколов делают BLT-S1000 рациональным выбором для авиа-, нефтегазовых и моторостроительных предприятий, где каждая минута простоя производственной линии стоит десятки тысяч рублей.