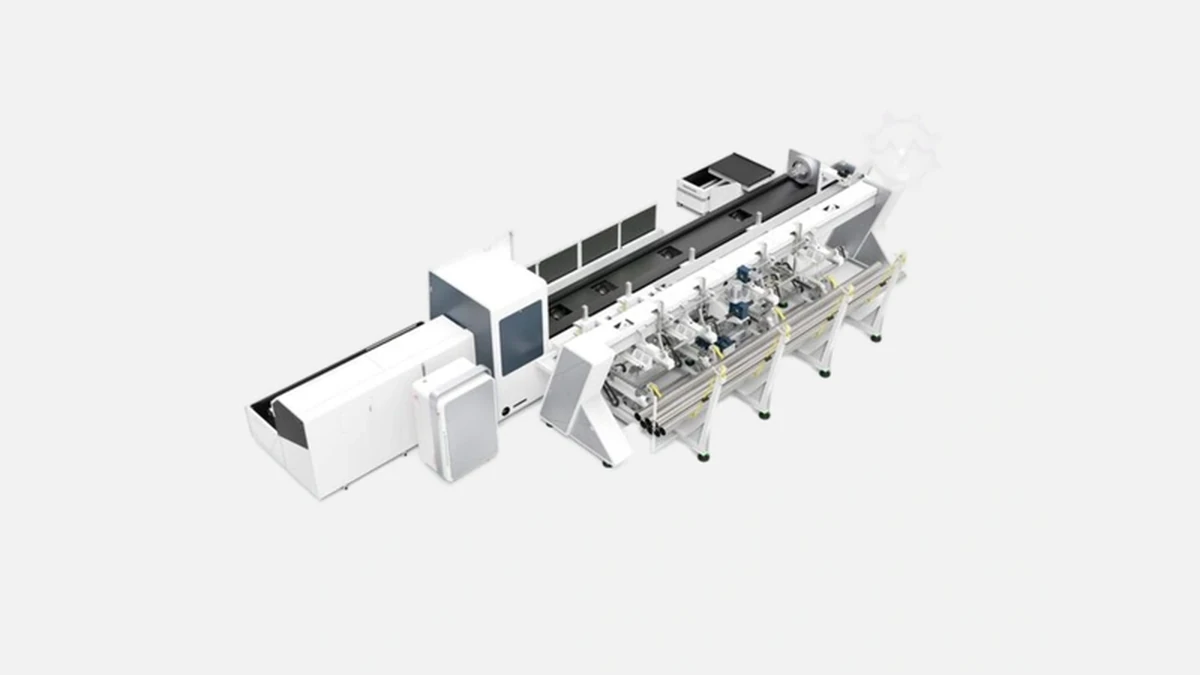

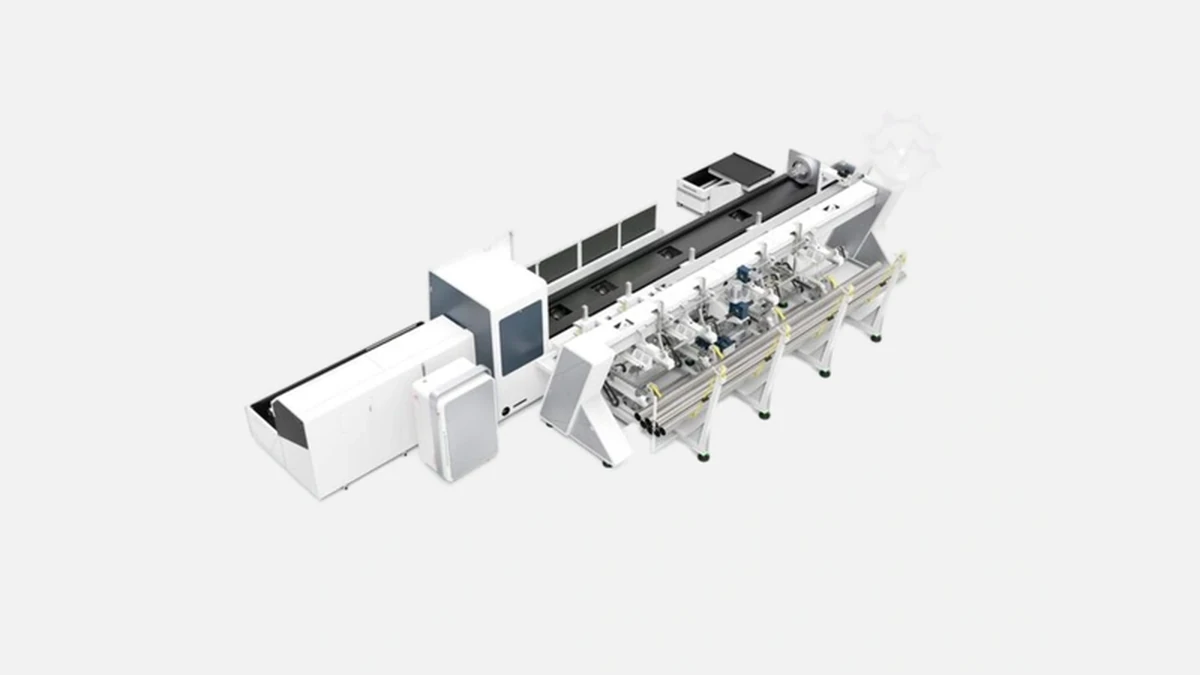

Bodor T160 – высокоточный станок для лазерной резки труб и профилей диаметром до 160 мм, обеспечивающий быструю и чистую обработку.

Фибер-лазерный трубогибочный комплекс нового поколения

Bodor T160 разработан для высокопроизводительной резки круглых, квадратных и прямоугольных труб диаметром до 160 мм и длиной до 6 м. Конструкция оборудования ориентирована на массовое выполнение деталей с жёсткими геометрическими требованиями, которые встречаются в серийном производстве мебельных каркасов, поручней, автомобильных каркасов и вентконструкций. За счёт мощности 3 кВт станок уверенно раскраивает углеродистую сталь до 12 мм, нержавеющую до 6 мм, а также алюминиевые и медные сплавы, что позволяет предприятиям держать в работе одну универсальную линию вместо двух-трёх машин разных типов.

Перед покупкой предприятия оценивают реальные показатели, а не паспортные обещания. Ниже приведены подтверждённые цифры, опубликованные заводом-изготовителем после заводских испытаний 2024 года и дополненные отзывами действующих пользователей.

| Показатель | Значение |

|---|---|

| Мощность источника | 3 000 Вт IPG или MaxPhotonics |

| Максимальный диаметр трубы | 160 мм |

| Габаритная длина заготовки | 6 000 мм |

| Скорость позиционирования оси X | 100 м / мин |

| Ускорение | 1,0 G |

| Точность позиционирования | ±0,03 мм |

| Повторяемость | ±0,02 мм |

| Масса станка | 7 500 кг |

| Средний расход азота 99,9 % | 11 м³ / ч при 6 бар |

Несколькими предложениями выше мы обозначили ключевые характеристики, таблица помогает быстро соотнести их с внутренними стандартами цеха, а следующий абзац показывает, как заявленные цифры отражаются на реальной работе линии. При ускорении 1 G труба длиной 3 м достигает рабочей скорости меньше чем за секунду, поэтому чистое время реза одной детали сокращается на 12-15 % по сравнению с машинами предыдущего поколения, ограниченными ускорением 0,6 G.

Точность Bodor T160 обеспечена комбинацией трёх факторов. Во-первых, литой из серого чугуна портал подвергается естественному старению не менее полугода, что снижает внутренние напряжения и убирает микроползучесть. Во-вторых, линейные направляющие HIWIN класса H выдерживают статическую нагрузку 2 тонны без люфтов, поэтому биение патрона при полной нагрузке остаётся в коридоре 8-10 мкм. В-третьих, в контуре ЧПУ используются абсолютные энкодеры Heidenhain, исключающие необходимость «домашнего» опроса после остановки и сводящие повторяемость к ±0,02 мм на всей длине 6 м.

Опыт эксплуатации на производстве лестничных ограждений в Подмосковье подтвердил, что одна настройка лазерного фокуса держится в пределах смены без дополнительного калибрования даже при переходе с чёрного металла на нержавейку. Это серьёзно экономит 20-25 минут времени оператора в день.

Система подачи заготовок построена по схеме «щит-конвейер». Передний и задний пневматические патроны синхронизируются по повороту, поэтому оператору не нужно ловить фазу, как на гидравлических аналогах. Склад-трубоукладчик, рассчитанный на 3 тонны металлопроката, оснащён ячейками под шесть типоразмеров, что важно цехам мелкосерийного профиля.

До списка давайте подробнее разберём, какие модули автоматизации влияют на экономику:

• Автоматическая загрузка трубы из кассеты в зону резки

• Автоматическая выгрузка и штабелирование готовой детали

• Система фиксации хвостовика, позволяющая резать без «хвоста» 50-60 мм

Каждая из перечисленных опций поставляется с завода, поэтому не требует дооснащения, а общий прирост к чистой производительности по данным трёх российских пользователей составил 18-22 % по сравнению с ручной загрузкой.

Следующий абзац подводит итог: автоматизация Bodor T160 заставляет один станок работать в ночную смену без присутствия оператора. Функция обнаружения края заготовки через датчик камеры подсвечивает браки ещё до начала реза, что убирает холостые прострелы и дополнительно экономит газ.

BodorPro устроен как единое окно, где оператор задаёт геометрию, назначает тип материала, толщину и газ. Программирование поддерживает импорт файлов STEP, IGS, DXF, а новая версия умеет сразу читать LRA-данные из SolidWorks.

Ниже перечислены три функции, которые чаще всего отмечают технолого-программисты:

• Автоматическое вложение деталей по внутреннему радиусу, что сокращает отход до 3 %

• Виртуальная симуляция силовых узлов во время реза, помогающая выявить слабые места конструкции ещё до запуска партии

• Однокнопочный отчёт OEE, фиксирующий фактическое время реза и паузы

После внедрения ПО на предприятии из Казани был получен прирост к коэффициенту использования оборудования до 0,86, что превышает средний отраслевой показатель 0,72.

Станина сварена из низколегированной стали Q345, затем проходит виброобработку и термическую стабилизацию. Высокая масса 7 500 кг вводит естественное демпфирование, что видно на графике спектрального анализа, опубликованном Bodor Laser.

Чтобы показать, насколько продуманы детали, перечислим элементы, на которые обычно не обращают внимания, но именно они влияют на надёжность:

• Камерная система вытяжки с зональным открытием клапанов

• Разнесённая компоновка электроники и гидроузлов, исключающая утечки масла на платы

• Съёмные направляющие кабелей IGUS, рассчитанные на 10 миллионов циклов

Следующий абзац подчёркивает эффект: отказ от традиционной общей вытяжки сократил газовую турбулентность в зоне реза, и, как следствие, бортик шлака уменьшился на 15-20 мкм, что снизило потребность в последующей зачистке.

Рынок трубных фибер-лазеров в России насыщен предложениями от HSG, HGTECH, Golden Laser и Han’s Laser. Методика сравнения основана на трёх ключевых метриках: производительность, стоимость владения и сервис.

Таким образом, основное конкурентное преимущество Bodor T160 — сочетание высокой универсальности по сечениям труб и минимальных простоев по сервису.

Классический расчёт окупаемости, выполненный на московском производстве рекламных конструкций, показал, что переход с плазменной резки на Bodor T160 снизил стоимость погонного метра реза нержавеющей трубы Ø50×1,5 мм с 42 руб. до 26 руб. В эту цифру уже включены стоимость газа, амортизация, электроэнергия и работа оператора.

Снижение себестоимости привело к тому, что завод смог выиграть тендер на серию уличных мебельных групп объёмом 38 тонн просто за счёт более низкой цены при сохранении маржи 22 %.

Bodor Laser основана в 2008 году, ежегодно выпускает свыше 4 500 машин разного назначения, из них около 700 — трубные лазеры. Конкретно T160 пережил пять аппаратных итераций:

2016 — первая версия с гидравлическим патроном,

2018 — переход на пневматику,

2020 — добавление камеры распознавания края,

2022 — переход на 3 кВт источник,

2024 — внедрение абсолютных энкодеров.

Полный парк станков Bodor в России превышает 1 200 единиц, что гарантирует наличие обученных сервис-инженеров и запасных частей на локальном складе.

Bodor T160 сочетает точность ±0,03 мм, автоматическую логистику трубы, надёжную чугунную базу и адаптивное ПО BodorPro. Эти свойства особенно ценят предприятия с серийным выпуском мебельных каркасов, спортивного инвентаря, ограждений и элементов инженерных сетей. Благодаря возможности обрабатывать трубы диаметром до 160 мм и толщиной до 12 мм одна линия заменяет сразу несколько узкоспециализированных машин, ускоряется запуск новых изделий а себестоимость веса детали падает на 15-30 %. Именно поэтому Bodor T160 выбирают компании, которым важны универсальность, минимальный простой и стабильное качество на уровне международных стандартов.