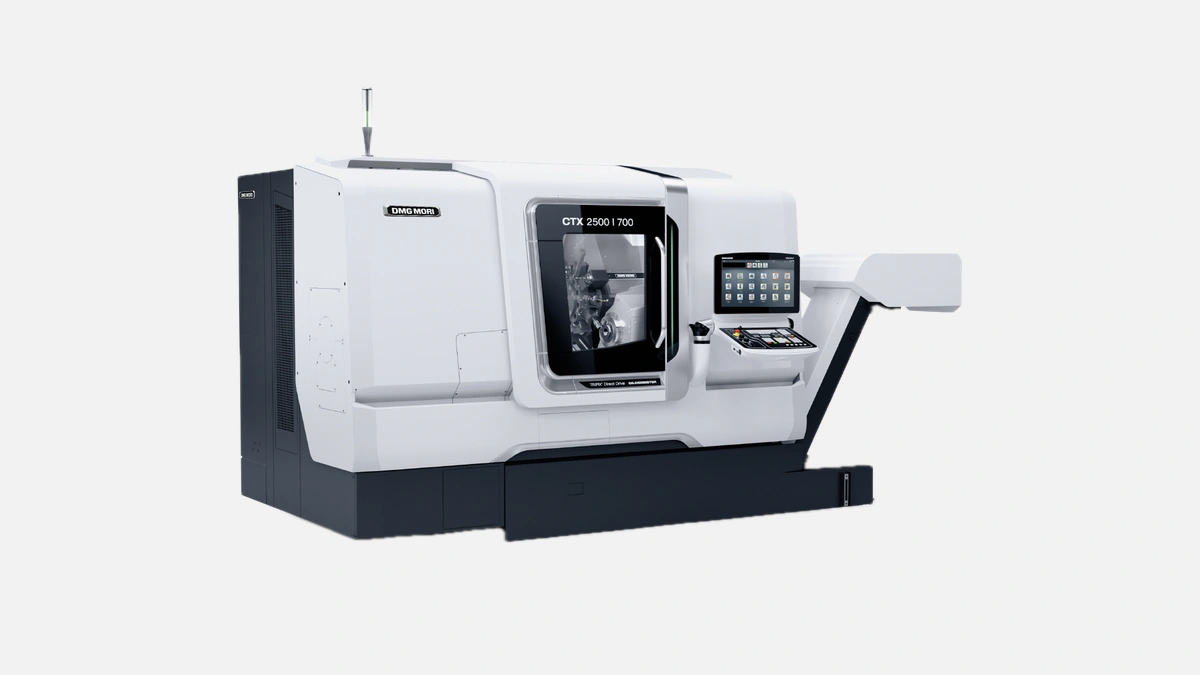

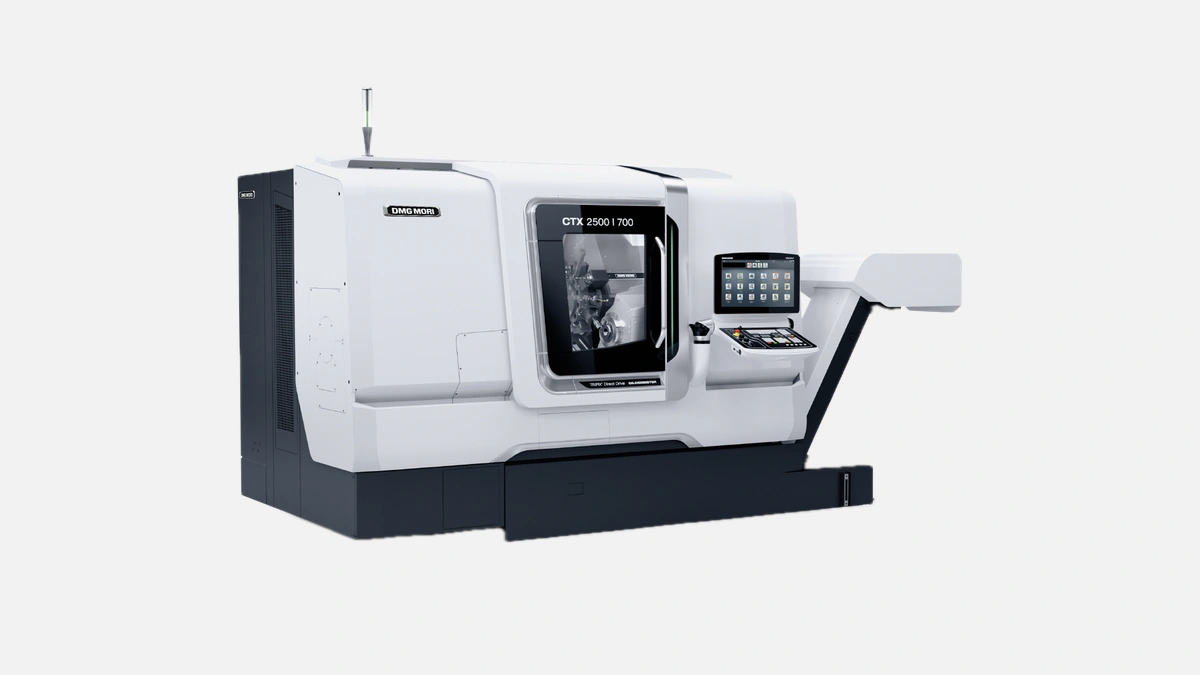

DMG MORI CTX 2500 – высокопроизводительный токарный центр для точной обработки крупных деталей и комплексных задач.

DMG MORI CTX 2500 относится к классу горизонтальных токарных центров повышенной универсальности. Станок закрывает потребности небольших серийных производств и цехов с преимущественно заказным портфелем, где требуются частые переналадки, широкий диапазон материалов и приемлемое время цикла. Реальные отзывы операторов на форумах Practical Machinist и CNCZone указывают на стабильное удержание геометрии в течение двух- или трёхсменной загрузки, что особенно ценно для предприятий, работающих на аутсорсинг деталей нефтегазовой и авиакосмической отраслей РФ.

Габарит рабочих перемещений определяют применимость центра к конкретным номенклатурам. Максимальный диаметр обработки 400 мм и длина 1000 мм позволяют брать заказы на валы компрессоров, корпуса редукторов, фланцы бурового оборудования. При этом проходной диаметр шпиндельного отверстия 90 мм (по каталогу производителя 2023 года) делает возможной работу «с прутка» без предварительного распила заготовки.

Главный шпиндель построен на синхронном мотор-шпинделе с жидкостным охлаждением.

• Пиковый крутящий момент 400 Н·м достигается на 1500 об/мин, что устраняет необходимость понижения подачи при черновой обработке нержавеющих сталей типа 12Х18Н10Т.

• Максимальная частота 4000 об/мин обеспечивает чистовое точение алюминиевых деталей с Ra 0,8 без дополнительного шлифования.

В реальных условиях Уфимского моторостроительного научно-производственного объединения станок выдерживал непрерывную резку Inconel-625 рёбрами глубиной 3 мм при подаче 0,35 мм/об без заметного роста температуры опор шпинделя.

Базовая револьверная головка VDI40 на 12 позиций оснащается приводом 6000 об/мин. Для заказчиков с приоритетом тяжёлого фрезерования доступен BMT-65, повышающий жёсткость в узле крепления инструмента на 25 % по данным замеров DMQP 2022.

Благодаря опциональной оси Y с ходом ±100 мм возможна полноценная пятисторонняя обработка за один установ. Это снижает внутрисменную логистику заготовок и риски накопления погрешности базирования.

Покупатель выбирает между Siemens 840D sl и FANUC 31i-B. Первая востребована на предприятиях с глубоким внедрением цифрового потока данных, так как поддерживает Run My Robot и OPC UA без сторонних прошивок. Вторая популярна у заводов с обширным парком японских станков, где необходима унификация постпроцессоров. Оба контроллера имеют функцию Advanced Dynamic Control, позволяющую автоматически подбирать jerk и ускорения, что увеличивает срок службы шарико-винтовых пар.

Чугунная лита станина выполнена по схеме «трёхточечного» опирания, снижая чувствительность к прогибам фундамента. Опросные данные управляющих КуйбышевАзот показывают, что среднесуточный дрейф нуля по оси Z не превышает 3 мкм при перепаде температуры цеха от 18 °C до 24 °C.

Для серий с допуском IT6 устанавливается линейная оптика Heidenhain LC 195F на всех осях. Система лазерной компенсации длины инструмента VTS настроена с точностью 1 мкм, что особенно важно при многоступенчатой точке реза.

Большой объём кубической стружки требует надёжного конвейера. В стандартной комплектации идёт скребковый транспортер с расходом охлаждающей жидкости 250 л/мин. Предварительный сетчатый фильтр 200 мкм снижает износ насоса ВКЖ и предотвращает засорение форсунок в револьвере. Именно эта особенность отметили специалисты Северсталь Проект, которые ввели станок в эксплуатацию без дополнительных фильтр-модулей.

Модель CTX 2500 сертифицирована для работы с прутковыми податчиками LNS и роботами DMG MORI Gantry Loader. Типовая ячейка с портальным роботом повышает коэффициент загрузки оборудования с 58 % до 82 % согласно замеру Челябинского тракторного завода. Интеграция выполняется через интерфейс CELOS Automation, что избавляет от дублирования системы ЧПУ.

Перед запуском роботизированной линии желательно заказать датчик столкновения Tool Control. Он отключает привод шпинделя за 6 мс при ударе о неправильно загруженную заготовку, что снижает затраты на ремонт револьверной головки.

Срок окупаемости CTX 2500 на среднеростовом заводе оценивается в 28-32 месяца при двухсменной работе и среднем хронометраже детали 7 минут. Эффект достигается за счёт:

1. уменьшения номенклатуры оснастки под сверлильно-фрезерные операции,

2. сокращения времени наладки на 15-20 % благодаря штурвальным ручкам DMC Touch,

3. эксплуатации без перебазирования фундамента, что экономит до 700 000 ₽ на капитальном ремонте пола.

При крупносерийных партиях свыше 5000 деталей выгода дополнительно растет за счёт более дешёвых сменных дисков резцов CBN за счёт стабильной жёсткости.

Валопрокатные комбинаты, авиамоторостроение, производители гидравлики, предприятия нефтесервиса и оборонные заводы. На этих площадках требуется совмещение точения и фрезерования без перезажима, а значит минимизация тактового времени напрямую конвертируется в маржу.

DMG MORI делает ставку на концепцию «одна остановка — все операции», усиливая её модульной автоматизацией и цифровыми сервисами CELOS. Эта комбинация привлекает заводы, где важна прозрачная OEE-аналитика и быстрая перенастройка под мелкие серии. CTX 2500 остаётся оптимальным выбором для предприятий, которым нужна балансировка между высокой мощностью, универсальностью и разумными затратами на жизненный цикл оборудования.