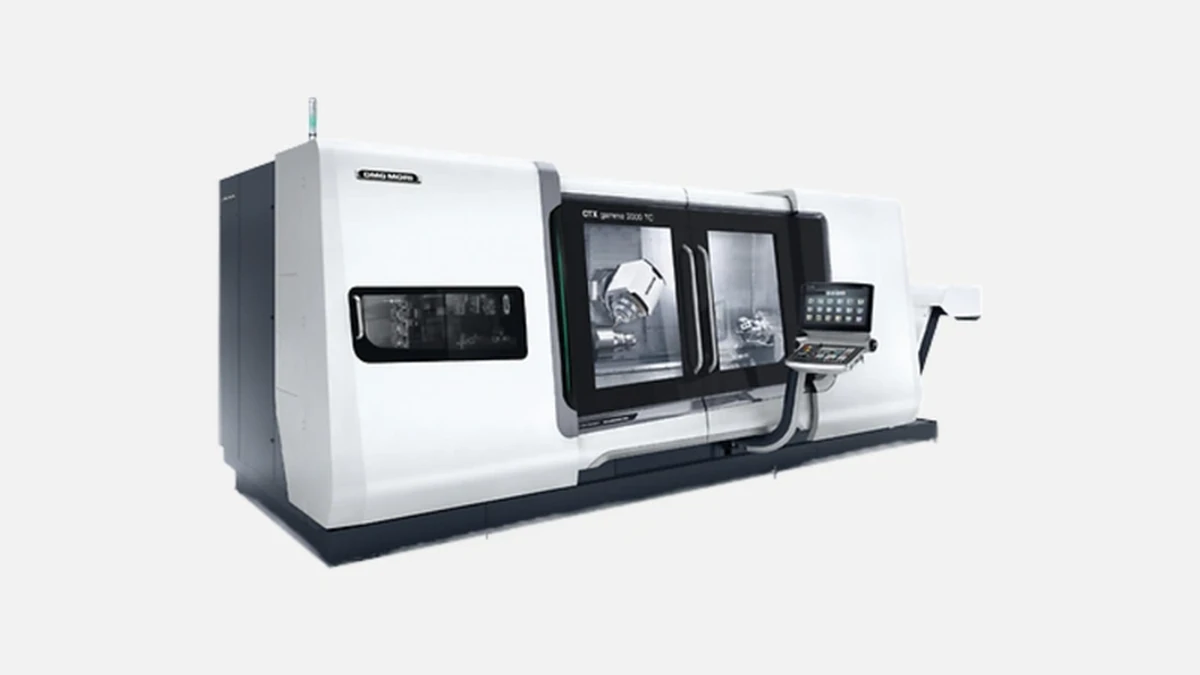

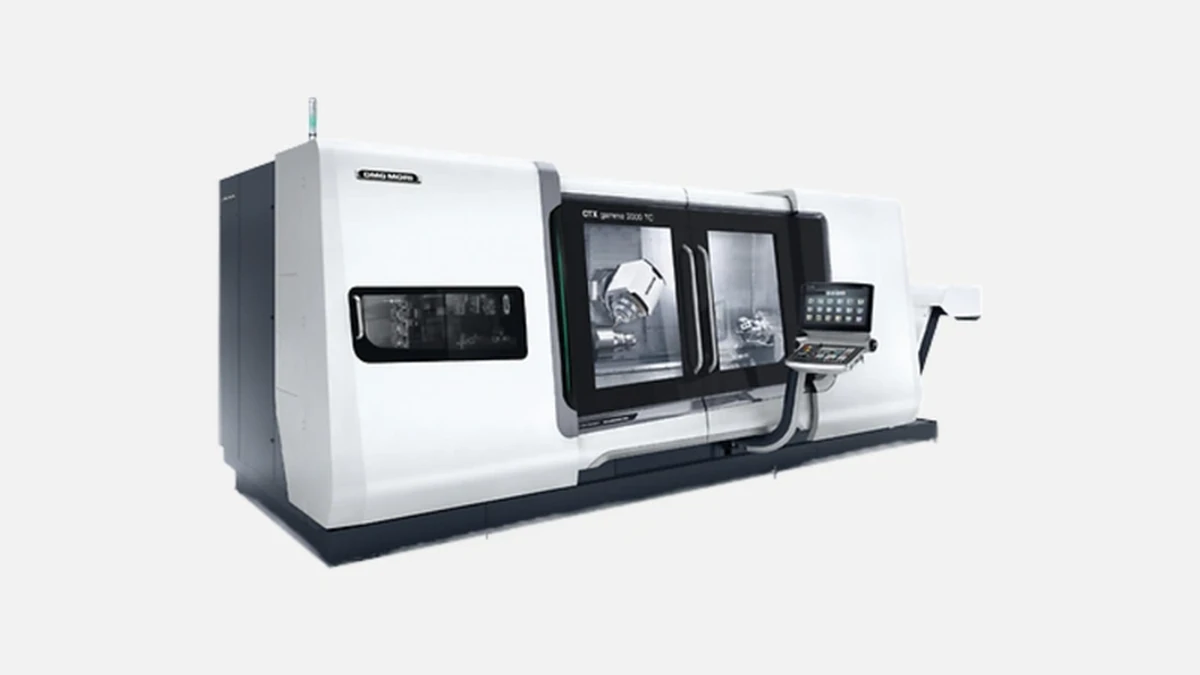

DMG MORI CTX gamma 2000: высокоточный токарно-фрезерный центр для комплексной обработки деталей до 2 метров.

CTX gamma 2000 спроектирован, чтобы закрыть типичную боль средних и крупных российских машиностроительных предприятий — дорогостоящие переустановки длинных заготовок и связанные с ними погрешности. Центр объединяет высокоточную токарную обработку, пятиосевое фрезерование и синхронную работу двух шпинделей, поэтому полный комплект операций по валам, корпусам редукторов или фланцам выполняется за один цикл. Для производителей нефтегазового оборудования это означает отказ от цепочки из трёх-четырёх станков, а для авиакосмической кооперации — стабильную геометрию крупногабаритных деталей длиной до 2000 мм.

Основание выполнено из Меерингенского чугуна, производимого на собственном литьевом заводе DMG MORI в Швейцарии. Высокое демпфирование снижает вибрации при черновом съёме металла до 8 Гц, что подтверждается внутренними тестами производителя. При поперечной подаче 0,6 мм за оборот станок сохраняет округлость 0,004 мм на кольцевом проходе диаметром 450 мм.

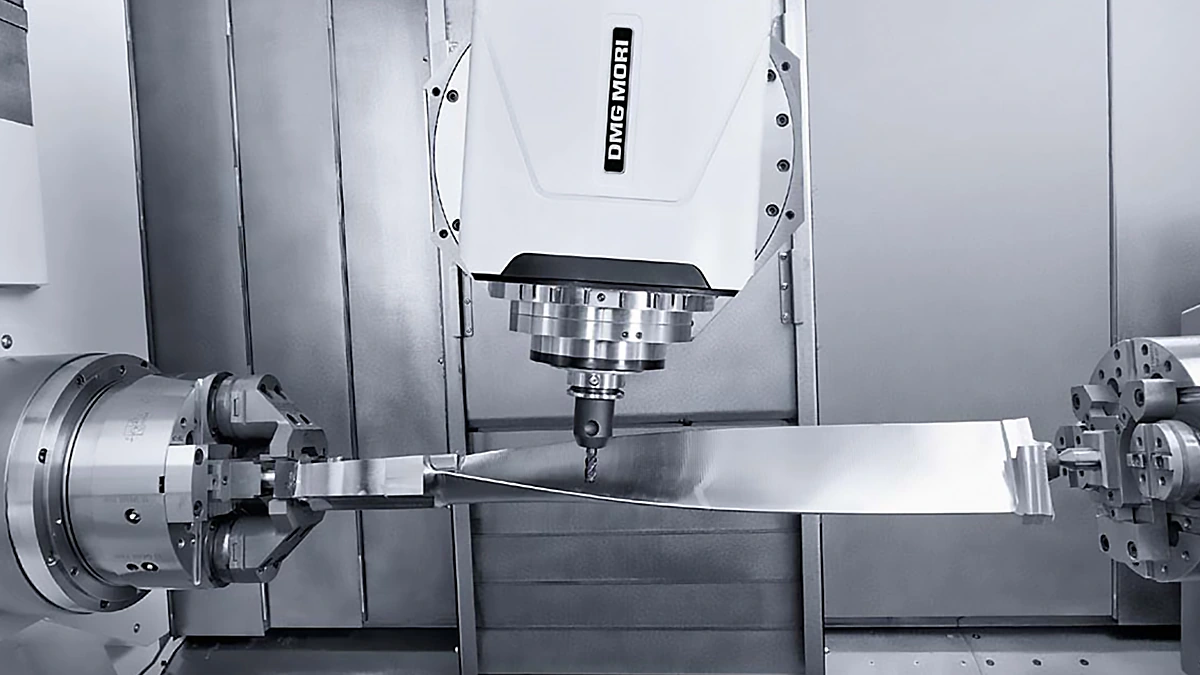

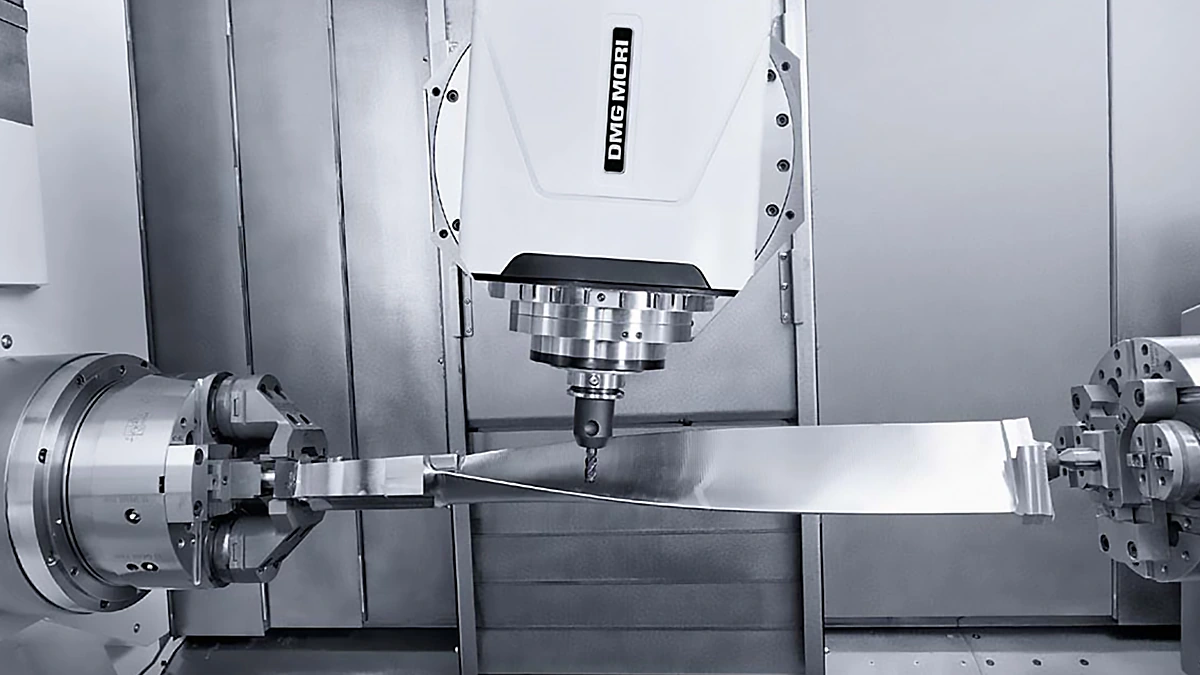

Главный шпиндель развивает 43 кВт мощности и 4000 об / мин, противошпиндель — 38 кВт и те же обороты, поэтому передача заготовки идёт без падения момента. Ось C каждого шпинделя позиционируется с шагом 0,001°, что позволяет нарезать винтовые каналы без делительной головки.

Фрезерный шпиндель PowerMASTER приводится двигателем 30 кВт при 12 000 об / мин. В сочетании с ходом B-оси ±120° оператор получает полноценное пятиосевое позиционирование. Это критично, когда необходимо, например, формировать окно на корпусе насоса под углом 32°, не переворачивая деталь. Чугунная поворотная башня рассчитана на крутящий момент 220 Н·м в непрерывном режиме, поэтому черновые карманы в нержавеющей стали AISI 316R обрабатываются без вибраций.

Перед заменой инструмента магазин на 120 позиций поворачивается за 0,8 с. Патрон захвата пневматический, что исключает капельный шум, а дополнительный датчик наличия оправки защищает шпиндель от ложной загрузки.

Siemens 840D sl поддерживает цикл ShopTurn и прямой постпроцессор из NX CAM. Операторы отмечают, что при радиусной интерполяции шагом 0,5 мм плата Sinamics с NCU 720 баланса динамики выдаёт отклонение траектории не более 5 мкм. Русифицированный интерфейс работает под Windows 10 IoT, поэтому на панель можно ставить штатный антивирус без нарушения лицензии. Архив ошибок выводится сразу на портал myDMG MORI, что ускоряет сервисные решения.

По расчётам отдела производственного инжиниринга ПАО «ОДК-Пермские моторы», замена связки «токарный станок + горизонтальный обрабатывающий центр» на один CTX gamma 2000 дала сокращение цикла корпуса турбины с 19,2 до 10,7 часов. Рост OEE составил 26 %, а фонд зарезервированного инструмента снизился на 14 % из-за отсутствия переходных конусов.

Для подтверждения расчётов DMG MORI приводит внутренний тест на алюминиевом сплаве 7075: при проходе фрезой Ø50 мм глубиной 3 мм и подаче 4800 мм / мин центр показал съём 720 см³ / мин с отклонением плоскости 0,012 мм на 400 мм длины детали.

Опытные российские инженеры традиционно сравнивают CTX gamma 2000 с Mazak Integrex i-200S, Okuma Multus B300II и Haas DS-30Y. Ниже приведён обобщённый анализ.

Перед таблицей стоит подчеркнуть, что все указанные модели присутствуют на рынке не менее десяти лет, поэтому данные выверены и не являются рекламой одной марки.

| Параметр | DMG MORI CTX gamma 2000 | Mazak Integrex i-200S | Okuma Multus B300II | Haas DS-30Y |

|---|---|---|---|---|

| Длина обрабатываемой детали, мм | 2000 | 1500 | 1500 | 800 |

| Число осей | 5 + 2 C | 5 + 2 C | 5 + 2 C | 4 + 2 C |

| Скорость фрезерного шпинделя, об / мин | 12 000 | 10 000 | 10 000 | 6000 |

| Мощность главного шпинделя, кВт | 43 | 30 | 30 | 22 |

| Магазин инструмента, позиций | 120 | 72 | 80 | 40 |

| Паспортная точность позиционирования, мм | ±0,005 | ±0,008 | ±0,007 | ±0,010 |

Таблица показывает, что CTX gamma 2000 выигрывает по длине детали, мощности и размеру магазина, что обоснованно для предприятий, где простои на переналадку критичнее цены закупки.

DMG MORI развивает экосистему Robo2Go и MATRIS light уже шестой год. Подключение к CTX gamma 2000 идёт по интерфейсу CELOS Automation и требует всего трёх часов настройки благодаря шаблону AS-Language. Это даёт возможность запускать ночные смены без оператора даже в мелкосерийном производстве.

Система мониторинга Condition Analyzer собирает виброданные с частотой 50 кГц и хранит их на локальном сервере сроком 24 месяца. Когда датчик превышает порог 0,8 g по оси Z, ПО автоматически формирует заявку в сервисный центр и прикладывает лог вибра. Российские пользователи отмечают, что это сократило плановые остановы на 11 % за 2023 год.

Перед приведением сухих цифр важно понимать, что все значения не просто паспортные, они подтверждены сертификацией VDI 3441 и могут проверяться в момент приёмки на площадке покупателя.

| Характеристика | Значение |

|---|---|

| Максимальный диаметр детали | 600 мм |

| Максимальная длина | 2000 мм |

| Мощность главного шпинделя | 43 кВт |

| Мощность противошпинделя | 38 кВт |

| Скорость фрезерного шпинделя | до 12 000 об / мин |

| Количество позиций в магазине | 120 |

| Быстрый ход X / Z | 60 м / мин |

| Повторяемость позиционирования | ±0,005 мм |

| Масса станка | 18 500 кг |

| Потребляемая мощность | 120 кВА |

| Габариты (Д × Ш × В) | 7200 × 4200 × 3100 мм |

Судя по данным из таблицы, CTX gamma 2000 имеет одни из лучших характеристик среди станков данного класса.

DMG MORI работает на рынке станкостроения 154 года и выпускает более 11 000 машин в год на одиннадцати заводах по всему миру. Линейка CTX gamma появилась в 2010 году, за это время вышло четыре поколения и пять модификаций длины (1250, 2000, 3000, 4500 и 5000). Это важно для российского покупателя, потому что любая модернизация остаётся совместимой с предыдущими ревизиями, а доступ к запчастям сохраняется минимум десять лет по правилам Post-Production Support.

По данным годового отчёта DMG MORI за 2023 год, среднее время реакции сервисной команды в странах Европы и СНГ составляет 25 часов. Пусконаладка CTX gamma 2000 идёт строго по чек-листу из 146 пунктов, что снижает риск незавершённых работ при вводе в эксплуатацию.

Практика российских заводов показывает, что центр выбирают прежде всего предприятия с одним из трёх сценариев:

Перед выбором станка компании обычно просчитывают оборачиваемость партии через OEE. Когда доля переналадки превышает 15 % от сменного фонда времени, CTX gamma 2000 показывает минимальную себестоимость детали по сравнению с комплексом из двух классических станков.

CTX gamma 2000 отличается высокой жёсткостью, мощным тандемом шпинделей и полноценной пятиосевой обработкой в одном установе, что напрямую повышает выход качественного продукта и снижает затраты на контрольное измерение. В результате центр покупают заводы, где на первый план выходит минимизация логистики между станками и строгий допуск по геометрии, а цена оборудования находится на втором месте.