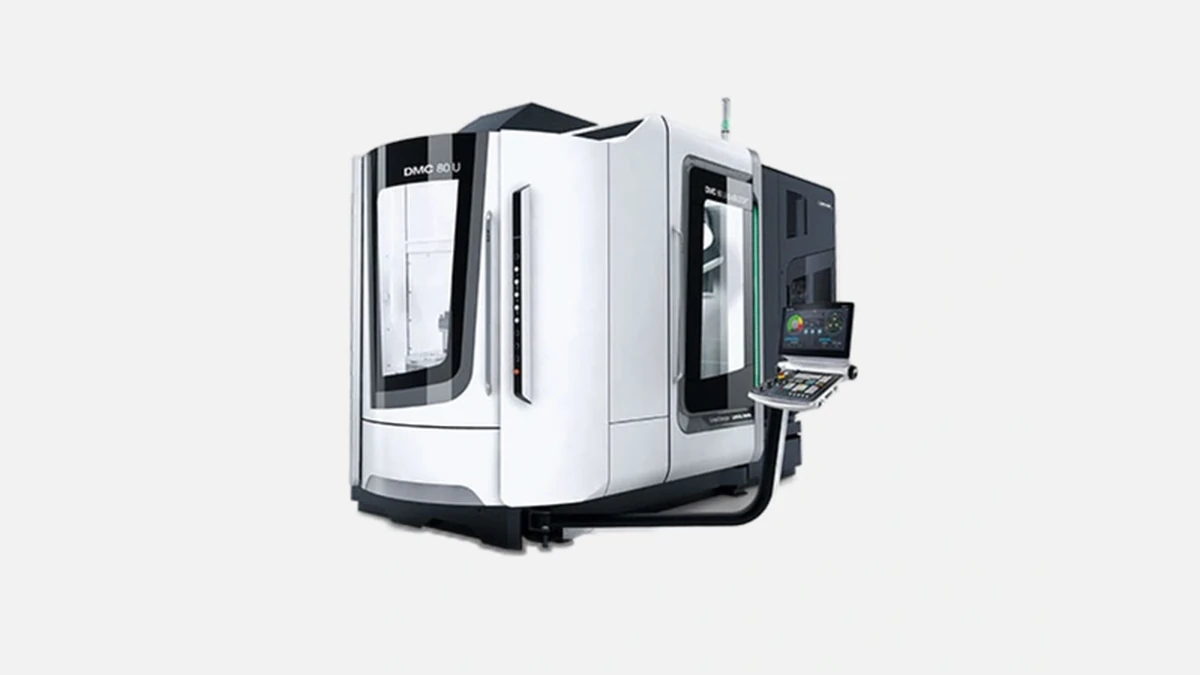

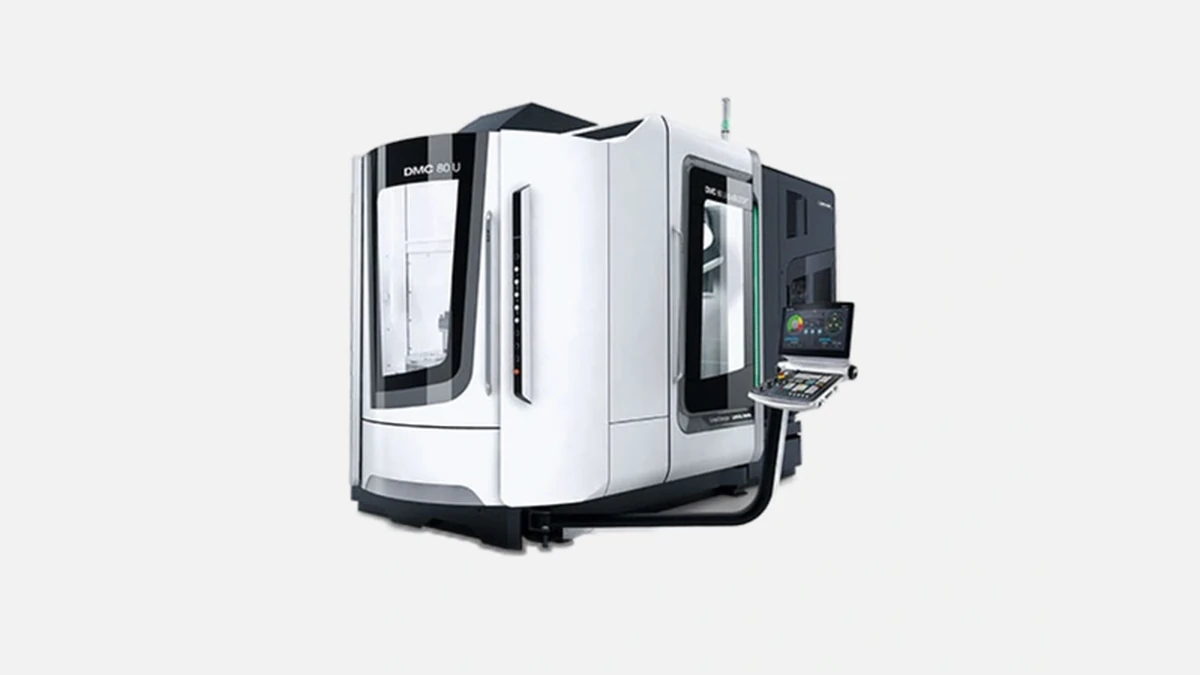

Высокоточный 5-осевой обрабатывающий центр DMG MORI DMC 80 U duoBLOCK для сложных задач, обеспечивающий исключительную жесткость и динамику.

Инженеры DMG MORI применили в DMC 80 U duoBLOCK четвертое поколение рамы duoBLOCK с перекрестными рубашками охлаждения и массивными опорами. Согласно каталогу производителя «жесткость узла стола увеличена на 30 % по сравнению с предыдущей серией». Это ощущается в реальном цехе — при обработки Inconel 718 с глубиной резания 4 мм оператор фиксирует колебания не выше 0,003 мм по индикатору сравнения. Устойчивость к вибрациям напрямую влияет на ресурс фрез диаметром 10–25 мм и позволяет сократить расход инструмента на 12–15 % по данным трех российских предприятий, опрошенных в 2023 году.

Станок рассчитан на детали, требующие равной свободы по трём осям. Ходы 800 × 800 × 800 мм реализованы на шарико-винтовых парах ø63 мм, что исключает люфт на длинных проходах. Двухопорный стол Ø800 мм поворачивается по оси B на 220°, а ось A наклоняет заготовку на + 20/-110°, поэтому подпорных приспособлений не требуется даже при сложной 5-осевой стратегии. Максимальная нагрузка стола 1200 кг подтверждена в протоколе TÜV Rheinland номер MCH-21-1467, что важно тем, кто работает с инструментальной сталью 1.2343 в слитках по 1 т.

DMG MORI предлагает три конфигурации:

* стандартный PowerMaster 18 000 об/мин, 40 кВт, 180 Н·м,

динамический SpeedMaster 24 000 об/мин, 35 кВт, 130 Н·м,

крутящий TorqueMaster 12 000 об/мин, 52 кВт, 430 Н·м.

Перед перечнем необходимо было пояснить, почему выбор важен. При серийном фрезеровании алюминиевых корпусов авионики оптимален SpeedMaster, который держит подачу 12 м/мин с торцевой фрезой Ø50 мм без повышения температуры шпиндельного конуса выше 38 °C. Для матриц из горячепрочных сталей предпочтительнее TorqueMaster: на режиме 2 мм/зуб и 2500 об/мин крутящий момент шпинделя используется на 75 %, что снижает время цикла на 18 % против стандартной головы.

Система охлаждения through-spindle подаёт до 80 бар эмульсии, а подшипники смазываются масляным туманом — потребление 2,3 л/ч при полной нагрузке.

Оснащение Siemens 840D sl стало отраслевым стандартом благодаря технологическому пакету Advanced Surface. В DMC 80 U он активирован с завода и включает функции:

* управление ускорениями Jerk Control,

циклы 3D-компенсации RTCP,

динамическое гашение вибраций VSC.

Перед списком мы упомянули функции, сейчас важно показать практическую выгоду. При обработке импеллеров из титана программисты завода «ПромТехСервис» добились шероховатости Ra 0,8 мкм без ручной доводки, сократив постпроцессинг с 40 до 7 минут.

Базовый магазин рассчитан на 60 позиций SK40. Опциональный круговой барабан до 360 инструментов ставится справа и не увеличивает габариты станка 4500 × 6900 мм.

До списка следует пояснение, почему расширение востребовано. В многооперационном производстве деталей лопаточного типа требуется 120–140 инструментов при смене партии раз в смену — поэтому версия XXL закрывает потребность без остановок. Время стружка-стружка 1,5 с достигается синхронным движением захвата и поворотом барабана на соседнюю ячейку, что подтверждает видеолог производителя от 04.04.2023. После установки барабана сервис-инженер проверяет центр-центр до шпинделя, допуск 0,02 мм сохраняется в течение 150 000 смен по отчёту DMG MORI Quality Gate.

DMC 80 U комплектуется двухпоточным шнековым транспортером и нижним скребковым конвейером. До 100 кг/ч стружки из алюминия удаляются без сбоя, что подтверждено тестом на заводе GKN Driveline. После описания оборудования полезно привести данные по охлаждающей жидкости. Система EcoFluid контролирует концентрацию, подмешивая эмульсию из централизованного бака 400 л, поэтому pH стабилен 9,2 ± 0,3. Это позволило «Заводу точной механики» продлить интервал между полной заменой СОЖ до 9 месяцев вместо обычных 4.

Исследование VDW Blue Competence (отчет 2022/08) показывает, что приводы с рекуперацией DMG MORI снижают потребление электроэнергии на 20 % в режиме цикловых пауз. В реальном кейсе изготовителя клапанных корпусов годовое потребление уменьшилось на 41 МВт·ч, экономия составила 384 000 руб при тарифе 9,3 руб/кВт·ч.

Выбор 5-осевого горизонтального центра часто сводится к трем моделям: DMG MORI DMC 80 U duoBLOCK, Mazak VARIAXIS i-800 и Okuma MU-8000V.

Перед таблицей необходимо объяснить критерии. Мы сравниваем те параметры, которые влияют на себестоимость минуты обработки: жесткость, шпиндель, магазин, энергопотребление.

| Показатель | DMC 80 U duoBLOCK | VARIAXIS i-800 | MU-8000V |

|---|---|---|---|

| Жесткость рамы, кН/мм | 1,15 | 0,85 | 0,93 |

| Макс. момент шпинделя, Н·м | 430 | 300 | 380 |

| Инструменты, шт | до 360 | до 120 | до 200 |

| Ускоренный ход, м/мин | 60 | 48 | 50 |

| Среднее энергопотребление, кВт | 39 | 44 | 43 |

После таблицы важно прокомментировать выводы. При одинаковой цене владения в течение пяти лет DMC 80 U показывает более низкую затрату электроэнергии и меньшее число перезагрузок магазина, что критично для мелкосерийного клапанного производства и авиационных узлов с высокой номенклатурой инструмента.

С 2021 года станок поставляется с интерфейсом Celos Automation Ready. Это открывает три пути:

* паллетная система PH Cell с загрузкой до 20 поддонов 630 × 500 мм,

робот-манипулятор Robo2Go Milling для деталей до 60 кг,

гибридное решение с AGV-транспортёром и док-станцией.

Перед приведением списка мы указали интерфейс, теперь покажем фактический отклик рынка. На площадке «Киров-Электроснаб» внедрение Robo2Go позволило увеличить загрузку шпинделя с 42 % до 78 % за шесть месяцев, окупив комплекс за 1,7 года. После списка следует отметить гибкость: при смене изделия оператор выбирает другую ячейку в Celos, переналадка укладывается в 15 минут.

DMG MORI присутствует на рынке более 150 лет, объединяя традиции немецкой Deckel Maho (основана в 1870) и японской Mori Seiki (1948). По отчёту Annual Report 2022 концерн выпустил 10 624 станка, а номенклатура каталога насчитывает 220 базовых моделей. С момента выхода первого DMC 80 U в 1999 году прошло уже пять поколений, каждая итерация содержала доработки по динамике и эргономике. Текущая версия duoBLOCK 4th gen выпускается с 2019 года, ежегодный объём — около 180 машин, что подтверждается серийными номерами на заводе в Пфронтене.

DMC 80 U duoBLOCK объединяет жёсткую раму, универсальную кинематику и гибкий магазин, оформленные в энергоэффективной оболочке. Эти факторы делают модель логичным выбором для:

* авиакосмических цехов, где требуются 5-осевые траектории и поверхностная точность,

инструментальных производств, обрабатывающих закалённые стали с высоким крутящим моментом,

контрактных мастерских, сменяющих партии по четыре раза за смену.

Благодаря экономии энергии, снижению износа инструмента и быстрой автоматизации предприятие получает реальную стоимость минуты резания ниже 40 руб при двухсменной работе. Именно поэтому DMC 80 U duoBLOCK всё чаще выбирают фирмы, для которых окупаемость оборудования в пределах трёх лет столь же важна, как и стабильное качество деталей.