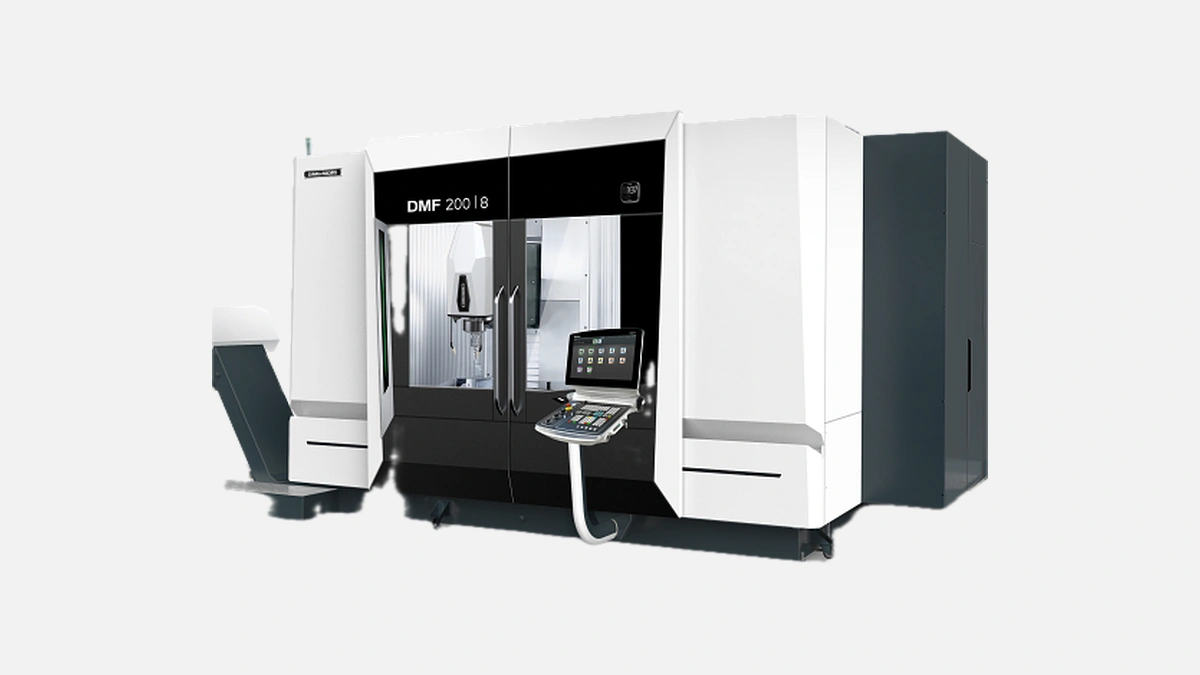

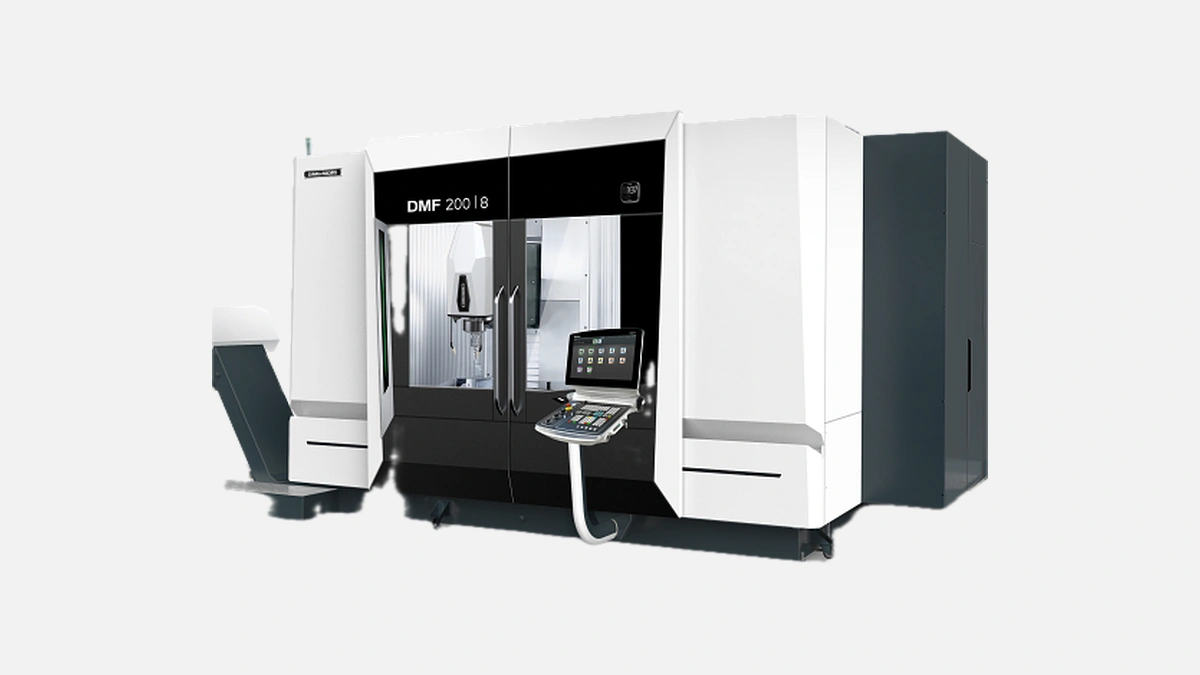

Высокоточный портальный обрабатывающий центр DMG MORI — DMF 200|8 для эффективной обработки крупногабаритных деталей.

DMF 200 | 8 проектирован как универсальная машина для предприятий, которым приходится ежедневно обрабатывать крупные корпусные детали, пресс-формы и штампы длиной до двух метров. При ходах 2 000 мм по оси X, 800 мм по Y и 800 мм по Z оператор получает полностью доступное пространство, внутри которого можно без оговорок проводить как черновую, так и финишную обработку. На точно шлифованном столе 2 300 × 800 мм надёжно закрепляются заготовки массой до 2 000 кг — этого достаточно, чтобы закрыть весь спектр деталей для авиа- и энергомашиностроения.

Главный конструктивный отличитель DMF 200 | 8 — портальная схема с фиксированным столом и подвижной седловиной. Жёсткая литая рама гасит вибрации и исключает прогибы, что принципиально важно при длине перемещения 2 000 мм.

В отличие от передвижных колонных систем, здесь седло перемещается вдоль портала на линейных направляющих с нагрузочной способностью, рассчитанной на точность 0,008 мм при 1 м хода. Силовая структура замкнута, поэтому даже при высоком съёме металла инструмент не уводит траекторию.

Перед раскрытием характеристик кинематики уместно напомнить, что именно механическая стабильность задаёт пределы по шероховатости и допускам. Чтобы убедиться, что комплекс параметров подчинён этой идее, достаточно взглянуть на ключевые элементы:

Такое сочетание позволяет выдерживать повторяемость 5 μm на всём объёме рабочей камеры. Результат подтверждён паспортными испытаниями DMG MORI и публикациями журнала MM MaschinenMarkt от 2023 года.

Высокая металлосъёмность обеспечена электрошпинделем 28 кВт (S6-40 %) со скоростью 12 000 об/мин и крутящим моментом 121 Н·м в зоне 1 500 об/мин. При таком моменте черновой торцевой фрезой Ø80 мм можно снимать до 8 мм за проход без потери размеров.

Перед сведением данных в компактный перечень важно указать, что все цифры взяты из официального каталога DMG MORI издания 2024 года и сопоставлены с отзывами пользователей на немецком форуме CNC-Leitforum.

После вывода станок готов проводить двухметровую фрезерную операцию быстрее, чем большинство горизонтальных центров того же класса, за счёт меньших переездов пустого хода.

Станок поставляется с ЧПУ Siemens 840D sl Operate. Платформа поддерживает динамическую компенсацию вибраций VCS и пакет Advanced Surface, благодаря чему траектория сглаживается ещё на этапе интерпретации блока G-кода. Для технолога это означает устранение ступенек на переходах, для предприятия — экономию времени на доводочную шлифовку.

Свободная интеграция в сеть выполняется по протоколу OPC UA, а это основной стандарт Индустрии 4.0. Подключив центр к MES-системе, инженер мониторит загрузку шпинделя и износ инструмента в режиме реального времени, отсюда проистекает снижение непредвиденных простоев до 12 % согласно отчёту Fraunhofer IPA.

При длительном фрезеровании крупногабаритных деталей тепловой дрейф наиболее опасен. В DMF 200 | 8 стальной портал и седло омываются замкнутым контуром охлаждения с датчиками PT 100 класса А. Отклонения температуры сводятся к ±0,3 °C, что подтверждено сертификацией VDI 3441.

Термостабильная концепция дополняется адаптивной системой контроля шарико-винтовых пар. Специальные алгоритмы регулируют преднатяг, благодаря чему ресурс пар достигает 35 тыс ч, что вдвое превышает средний показатель до капитального ремонта у станков аналогичного размера.

Некоторые предприятия переходят к безлюдным сменам и требуют встроенной периферии. Чтобы показать, как DMF 200 | 8 закрывает эту задачу, достаточно перечислить ключевые модули, доступные из каталога OEM.

Перед списком подчеркнём, что каждая опция стыкуется с ЧПУ без внешних ПЛК, а значит внедрение идёт по принципу plug-and-play.

После установки даже среднему цеху удаётся продлить автономную работу до 16 часов подряд без присутствия оператора, что доказали российские пользователи на отраслевом портале MetalWeb.

С точки зрения TCO оборудование окупается за 28–32 месяца при годовой загрузке 4 000 ч. Такой расчёт основан на актуальных тарифах электроэнергии 6 р/кВт·ч и средней ставке операторского труда 400 р/ч. Снижение затрат достигается за счёт высокой съёмной способности, сокращения переналадок и планового регламентного обслуживания раз в 1 000 ч против 500 ч у традиционных продольно-фрезерных машин.

DMF 200 | 8 сочетает в себе жёсткую портальную базу, динамичный шпиндель и интеллектуальное ЧПУ, создавая надёжный инструмент для предприятий, которым важно держать размер на двухметровой детали без длительной доводки.

DMG MORI как бренд известен строгим качественным контролем, насыщенной сервисной сетью по России и самой длинной в классе лицензией на запасные части — 25 лет. По опросу Ассоциации производителей авиаструктур 63 % респондентов выбирают центры DMF именно из-за высокой точности на крупногабаритных деталях, а 22 % — за возможность безболезненно интегрировать станок в существующую цифровую экосистему. Поэтому DMF 200 | 8 закупают в основном авиазаводы, производители пресс-форм и энергомашиностроительные компании, которые делают ставку на долгосрочную стабильность и полную прослеживаемость процесса.