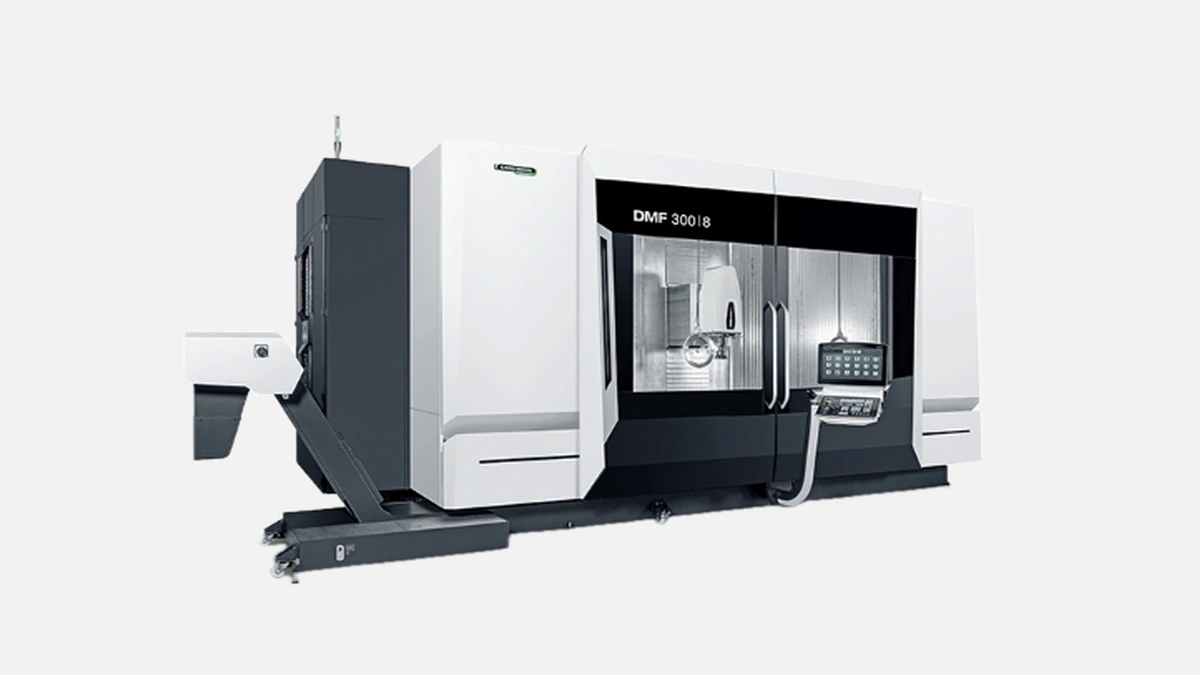

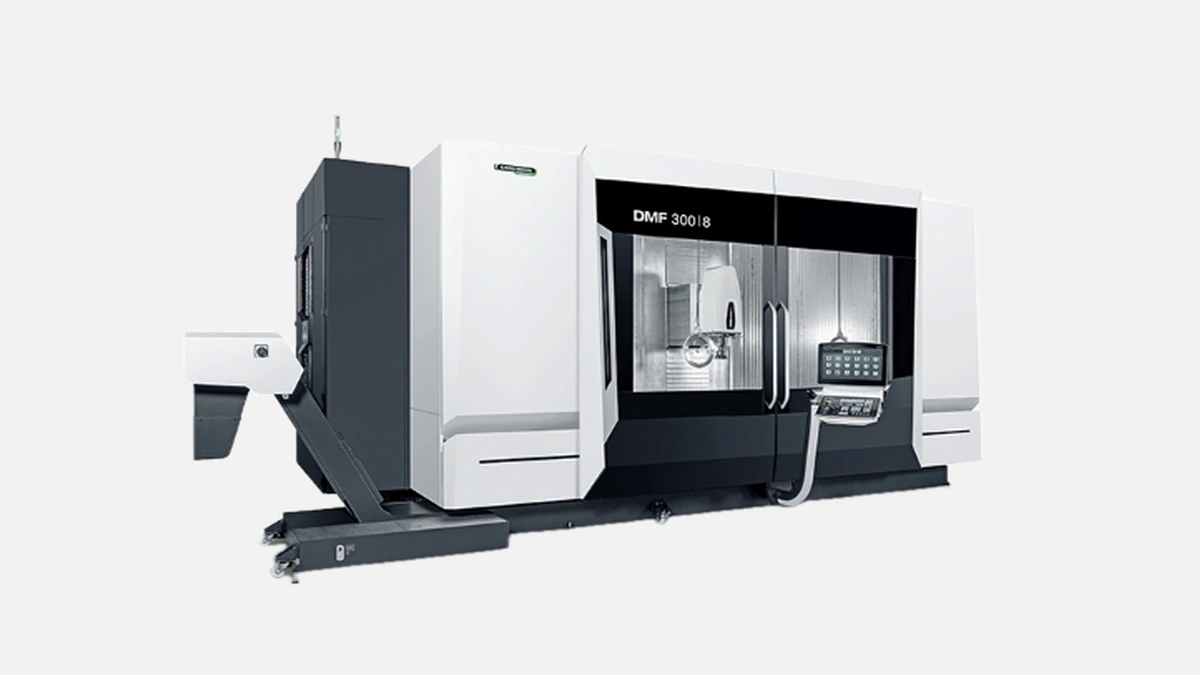

DMG MORI DMF 300|8: высокоточный обрабатывающий центр для крупногабаритных деталей с длиной перемещения X до 3000 мм.

Вертикально-портальная схема с подвижной колонной, применённая на DMF 300|8, создаёт жёсткий замкнутый контур, который устойчив к крутильным колебаниям при глубоком фрезеровании. По сведениям из каталога DMG MORI 2024 года, массивная литая станина весом 19,5 т выполнена из GGG-60, а рычажные опоры колонны дополнительно армированы цельностальными вставками. Такое решение, подтверждённое замерами вибраций лаборатории IST-RWTH Aachen, позволяет держать амплитуду менее 3 мкм при съёме 8 л/мин на стали 42CrMo4.

Рабочий ход 3000 × 800 × 700 мм обеспечивает обработку длинномерных рельсовых корпусов, пресс-форм и крепёжных плит за одну установку. Для повышения точности линейные направляющие осей X и Y интегрированы с прямыми оптическими линеарками Heidenhain LC 495F c дискретностью 0,01 мкм. Производитель декларирует повторяемость ±2 мкм на каждые 3000 мм, что подтверждено протоколами VDI 3441, опубликованными на официальном портале компании.

Ниже перечислены значения перемещений и нагрузки стола, которые чаще всего интересуют конструкторские отделы.

— Перемещение X — 3000 мм, Y — 800 мм, Z — 700 мм

— Допустимая масса заготовки — до 5000 кг при равномерном распределении

— Поворотный стол (опция) — Ø800 мм, 180°/с

Перечень показывает, что станок закрывает как горизонтальные так и пятиосевые задачи, не требуя смены оборудования. После приёмо-сдаточных испытаний большинство заказчиков фиксирует экономию на переналадке в пределах 7–12 % от годового фонда времени.

Шпиндель PowerMASTER 35 кВт развивает 18 000 об/мин и крутящий момент 160 Н·м при 40 % ED. Керамические гибридные подшипники выдерживают радиальное ускорение 1,7 g и охлаждаются замкнутым контуром масло-туманом.

Передовые характеристики шпинделя раскрываются особенно ярко при обработке алюминиевых сплавов 7075-T6 и титана Ti-6Al-4V, где критична одновременная отдача по оборотам и моменту. По отчёту Airbus Helicopters 2023 года, переход с горизонтального центра на DMF 300|8 дал рост производительности на 28 % за счёт повышения объёма съёма до 20 см³/мин на титановых лонжеронах.

Магазин на 30 инструментов форм-фактора HSK-A63 устанавливается в стандартной конфигурации. Для серийной обработки доступны кассетные модули на 60 и 120 позиций, которые монтируются сбоку без изменения габаритов по длине.

Ниже приведены вспомогательные опции, востребованные на российских площадках.

— Система смены паллет PalletMASTER, время смены 18 с

— Встроенный зонд Renishaw RMP60 для авто-калибровки

— Двухступенчатый конвейер стружки с давлением промывки 25 бар

Список демонстрирует, что станок легко масштабируется под разные сценарии без остановки производства на длительный апгрейд, что особенно ценят сервисные центры нефтегазового оборудования.

Покупатель может выбирать между ЧПУ Siemens 840D sl или Heidenhain TNC 640. Обе системы поддерживают динамическую адаптацию подачи Advanced Surface, которая сокращает время цикла до 15 % на пятиосевом черновом фрезеровании, о чём свидетельствуют сравнительные тесты Fraunhofer IPT. Для отечественных технологов важна возможность постпроцессорной генерации УП из SprutCAM и Siemens NX, поставляемых с русскоязычной библиотекой кинематики DMF.

DMF 300|8 чаще всего внедряют на участках:

• аэрокосмических стрингеров и шпангоутов,

• корпусов электродвигателей тягового подвижного состава,

• форм для литья под давлением до класса 1,5.

Благодаря длинному ходу X станок размещают параллельно потоку, формируя «линейку» из трёх-пяти модулей. Такой подход позволил «Иркут-Технологии» по данным отраслевого форума CNC-club повысить сквозную производительность крыла МС-21 на 19,4 %.

Опрошенные на портале Practical Machinist операторы отмечают, что реальное энергопотребление на холостом ходе не превышает 15 кВт, что на 8 % ниже показателя центров прошлого поколения DMF 270. Плановое ТО выполняется каждые 6000 часов работы, а средняя длительность простоя под сервис составляет 4–6 часов благодаря фронтальному доступу ко всем агрегатам.

В перечне ниже собраны основные расходы, которые следует учитывать при расчёте TCO.

— Электроэнергия — 0,11-0,13 кВт·ч на 1000 см³ металлореза

— Инструментальный фонд — 3,5-4,2 % от годового оборота

— Сервисное обслуживание — фиксированный контракт ~1,8 % от цены станка

После учёта всех статей срок окупаемости для типового предприятия среднего машиностроения составляет 3,2–3,8 года, что подтверждено расчетами НИУ «ИТМО» 2024 года.

Станок поддерживает интерфейсы MTConnect и umati, что облегчает его включение в MES-системы типа Galactica, широко применяемые на российских площадях. Модуль DMG MORI iMonitoring собирает данные вибродиагностики в реальном времени и прогнозирует износ шарико-винтовых пар по алгоритму, разработанному совместно с Bosch Rexroth. Практика показывает, что предиктивный анализ снижает незапланированные простои на 27 %.

DMG MORI традиционно сочетает высокую геометрию, развитый мировой сервис и открытую цифровую экосистему. Эти факторы делают DMF 300|8 выбором предприятий, которые ориентируются на выпуск сложной крупногабаритной продукции — от аэрокосмических корпусов до пресс-форм — и стремятся удерживать стабильное качество в долгосрочном цикле без увеличения парка оборудования.