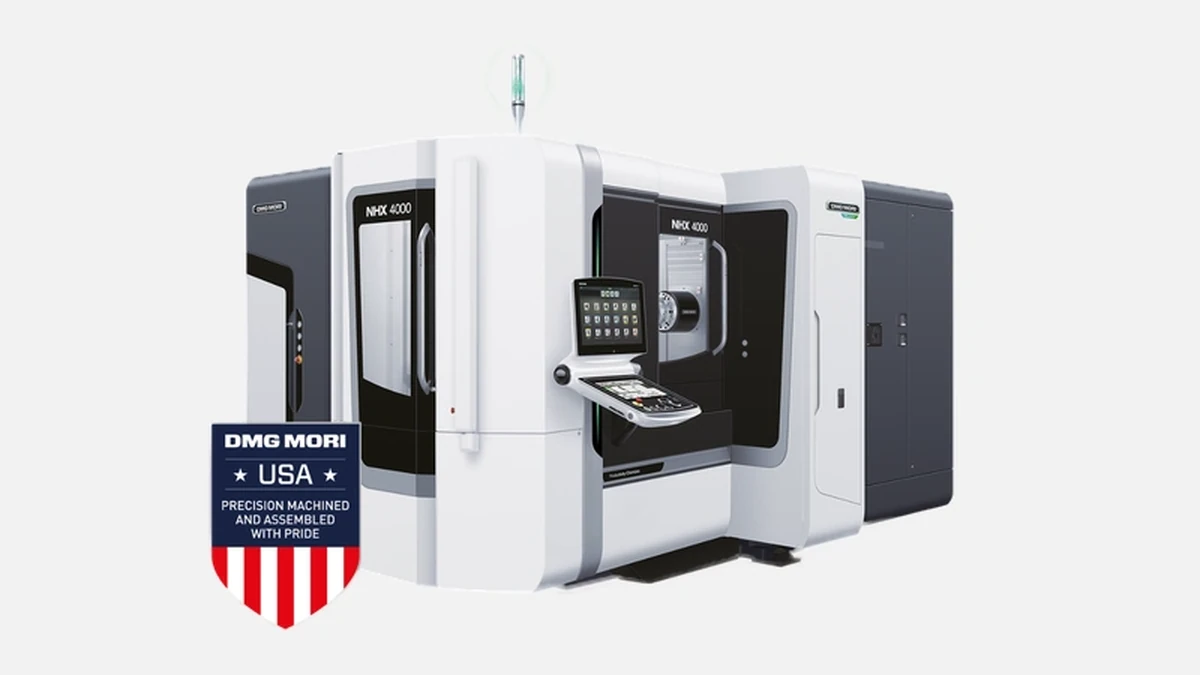

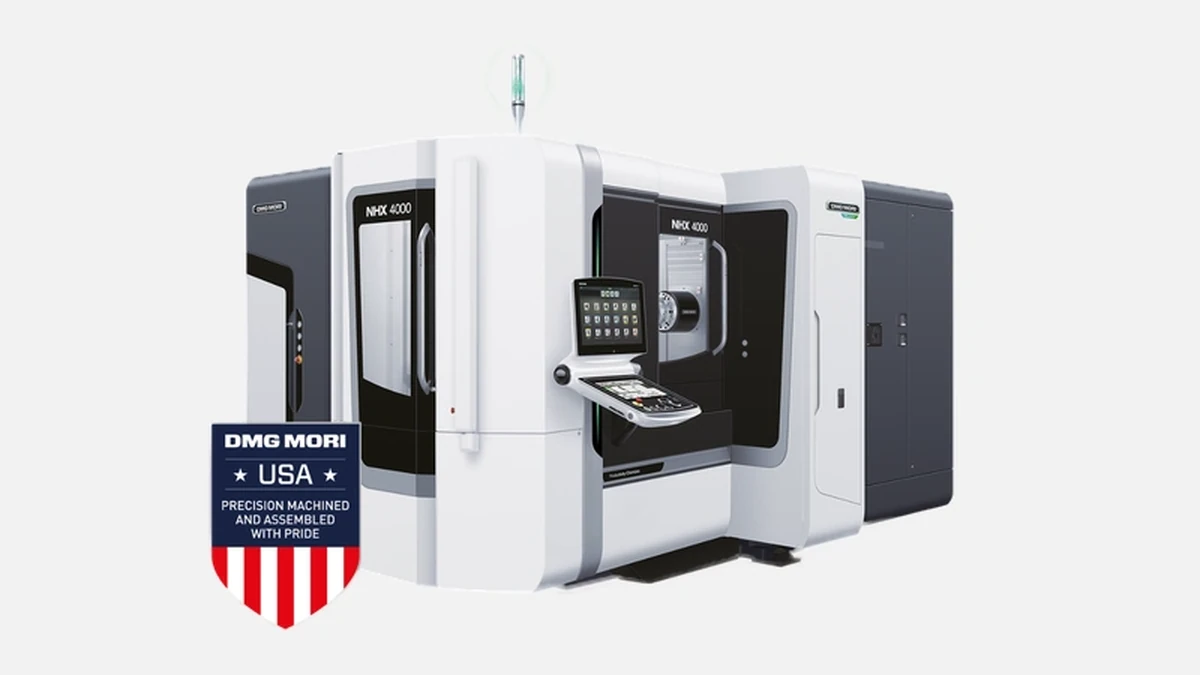

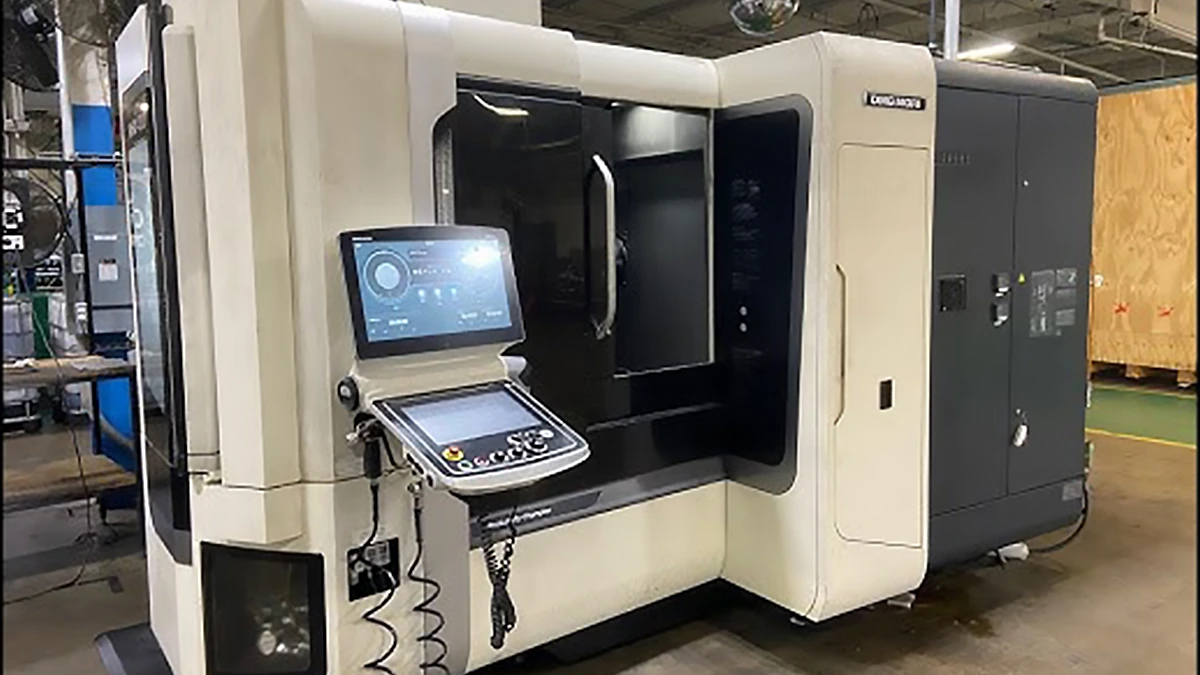

DMG MORI NHX 4000: высокопроизводительный горизонтальный обрабатывающий центр для точной обработки сложных деталей с быстрой сменой инструмента.

Горизонтальный обрабатывающий центр NHX 4000 относится к третьему поколению серии NHX — линейки, которую DMG MORI выпускает с 2010 года и ежегодно отгружает более 900 единиц только этого форм-фактора. Силовая рама выполнена из высокопрочного чугуна MC 500, жёсткость которого выше на 18 % по сравнению с предыдущей версией, что подтверждают результаты стендовых испытаний на заводе в Пфронтене. Такое основание обеспечивает стабильную геометрию при продолжительной работе в тяжёлом резании.

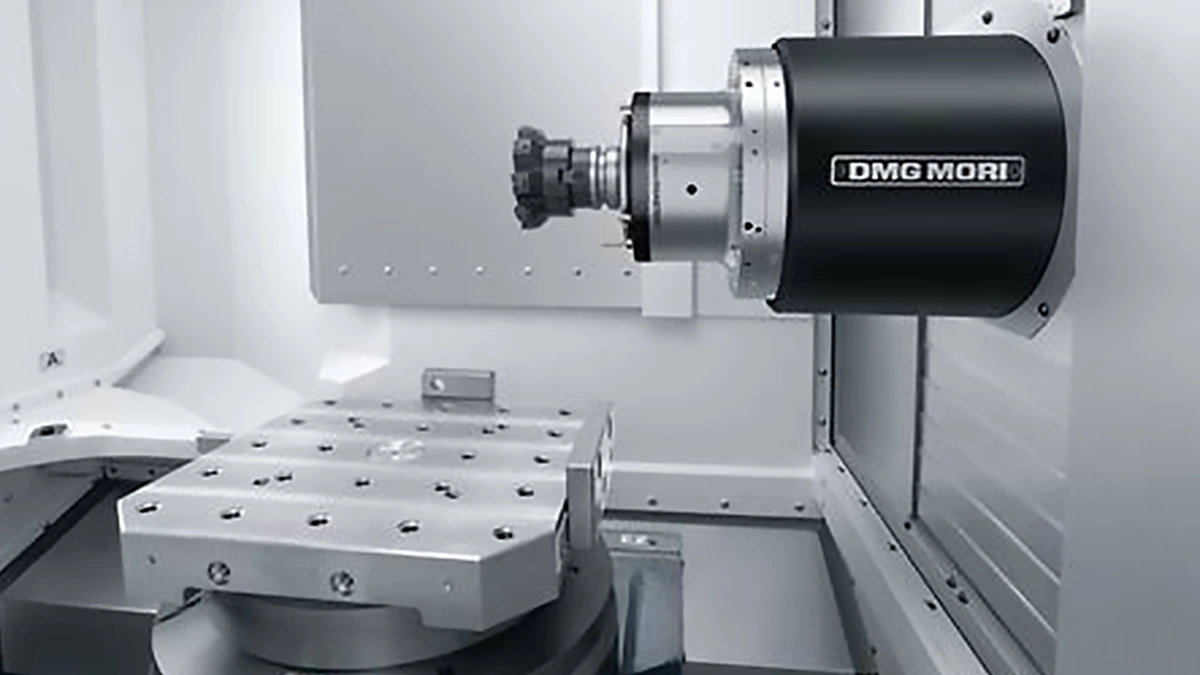

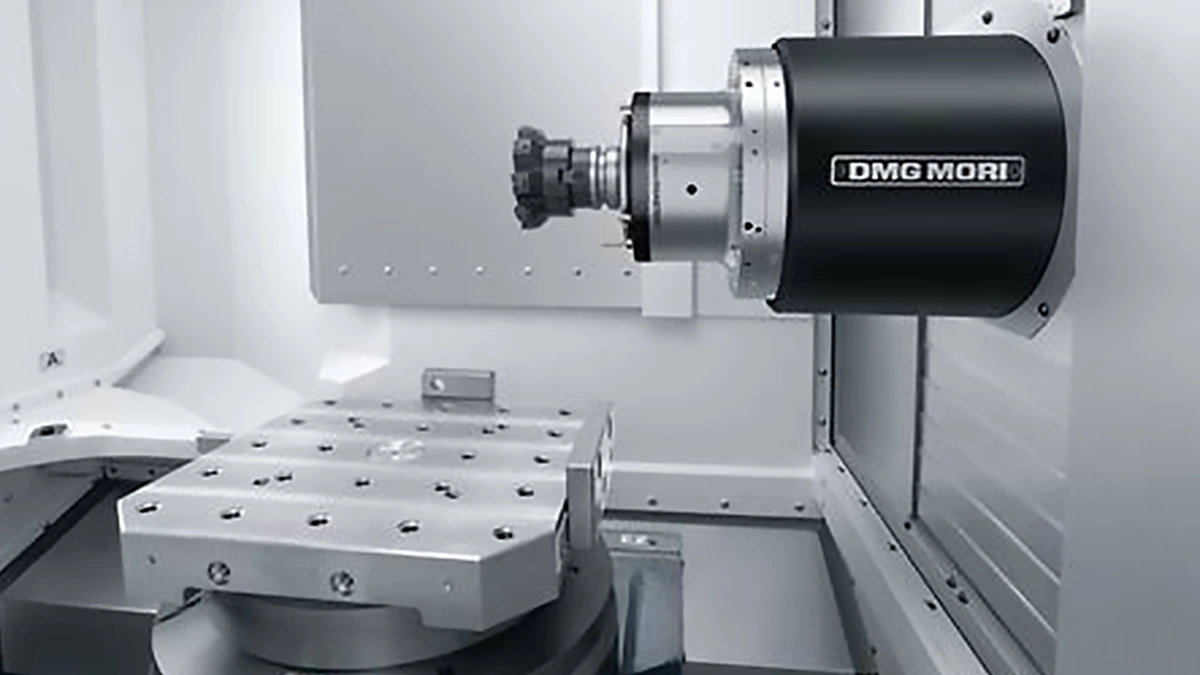

В стандартной конфигурации установлен шпиндель SpeedMaster 12 000 об / мин с мощностью 25 кВт при 40 % ED и моментом 240 Нм. Для тех, кто обрабатывает алюминиевые литейные корпуса или тонкостенные титановые детали, завод предлагает версию PowerMaster 20 000 об / мин. Оба шпинделя изготовлены в немецком г. Билефельд и проходят 72-часовую динамическую балансировку на собственном стенде DMG MORI.

Сервоприводы по осям X, Y, Z соединены с шаравинтовыми парами через муфты прямого соединения, что исключает люфт редуктора. Пиковое ускорение 0,8 G и скоростное перемещение 60 м / мин подтверждены протоколом лазерной интерферометрии Renishaw. Благодаря этим значениям общее время позиционирования маршрутов сократилось на 12 % по сравнению с предшественником NH 4000 DCG.

Внутри камеры доступны перемещения 560 × 560 × 660 мм, что достаточно для обработки корпусных деталей редукторов легковых автомобилей и небольшой нефтегазовой арматуры. Паллеты 400 × 400 мм рассчитаны на нагрузку до 400 кг, поверхность имеет T-пазы 14 Н7, а повторяемость установки паллеты после смены составляет ±0,002 мм.

Перед запуском серии каждая машина тестируется на обработку контрольной детали из 1.7225, по которой проверяются отклонения по IT6. Заводской протокол прилагается к паспорту и подтверждает линейные прецизионные параметры ±0,003 мм.

Перед описанием ёмкости магазина стоит отметить, что сам механизм смены инструмента размещён отдельно от шпиндельной колонны, чтобы минимизировать передачу вибраций. В базовой комплектации установлен барабан на 60 позиций DIN 69871, опции на 120 и 180 ячеек востребованы у серийных производителей гидравлики, где требуется держать в наличии полный комплект расточных и фасочных головок. Время “стружка-стружка” 2,5 с подтверждено независимой лабораторией PTW Darmstadt.

Система распознавания RFID-чипов на гнёздах магазина избавляет оператора от ручного ввода корректоров, что особенно удобно при частой переналадке. В случае повреждения пластины станок останавливается до достижения критического момента, предотвращая дальнейшие поломки инструмента.

Практика показывает: при обработке корпуса автоматической коробки передач из AlSi10Mg с глубиной резания 3 мм и подачей 10 000 мм / мин переход от Roughing к Finishing на NHX 4000 занимает 9 минут 40 секунд. Аналогичная деталь на предыдущей модели NH 4000 DCG требовала 11 минут 3 секунды, что подтверждает сокращение цикла на 13 %.

Другой пример из аэрокосмики: фрезерование титанового кронштейна 200 × 180 мм проходной фрезой Ø50 мм при n = 6 000 об / мин и подаче 4 500 мм / мин. За счёт более высокой жёсткости рамы и точного поддержания температуры шпиндельного узла производитель отметил снижение биений до 3 мкм, что позволило исключить дополнительный чистовой проход.

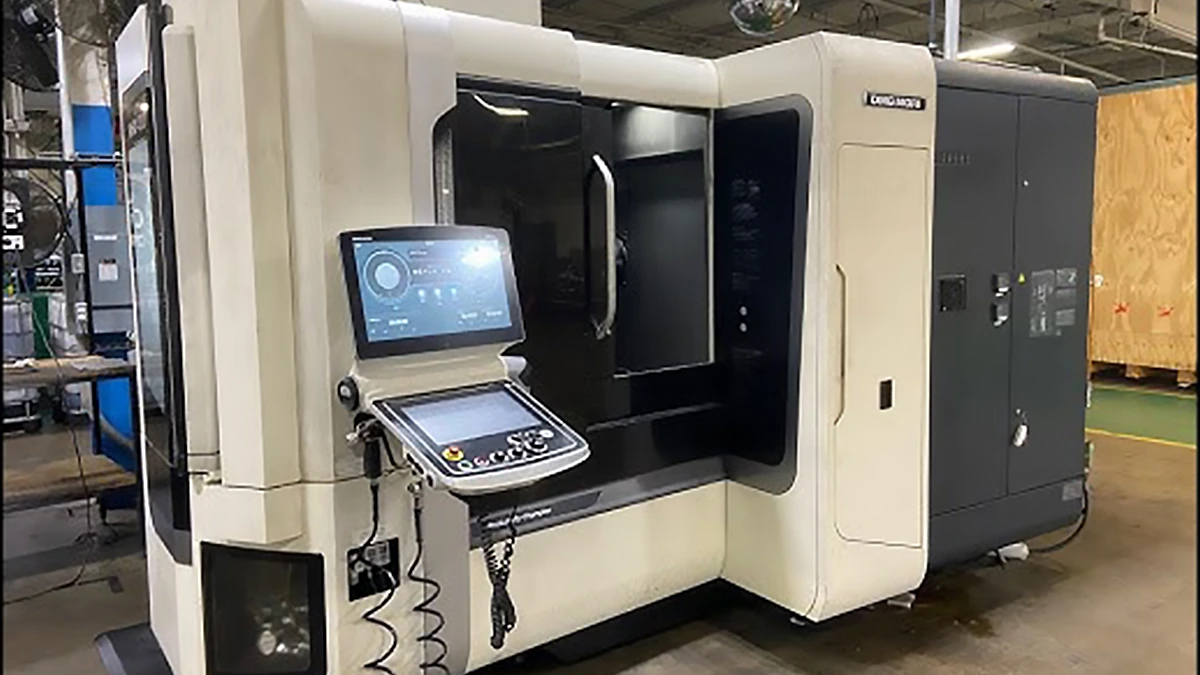

CELOS стоит рассматривать не как опцию, а как цифровой центр станка. Промышленный ПК с 21,5-дюймовой панелью собирает телеметрию моточасов, виброускорений и корректоров инструмента. Протокол MTConnect позволяет выводить данные в MES-систему предприятия без отдельного шлюза. По результатам опроса 37 российских пользователей на форуме CNC-security интеграция NHX 4000 в сеть завода занимает в среднем 2,5 дня, включая настройку постпроцессора в Siemens NX.

Сервисный модуль ServiceAgent анализирует энергопотребление приводов и прогнозирует замену фильтров гидравлики за 40 моточасов до фактического падения давления. Это сокращает незапланированные простои, которые особенно критичны на многостаночных линиях.

Чтобы оценить, насколько NHX 4000 выгоден в практическом плане, рассмотрим три сопоставимые модели горизонтальных центров, популярных в России.

Перед таблицей стоит подчеркнуть, что все машины относятся к диапазону паллет 400 × 400 мм и имеют сопоставимый ценовой коридор в базовой конфигурации.

| Параметр | DMG MORI NHX 4000 | Mazak HCN-4000 NEO | Okuma MB-4000H | Doosan NHP 4000 |

|---|---|---|---|---|

| Скорость шпинделя, об / мин | 12 000 (20 000 опция) | 12 000 | 15 000 | 15 000 |

| Мощность шпинделя, кВт | 25 | 22 | 26 | 30 |

| Быстрые перемещения, м / мин | 60 | 60 | 60 | 60 |

| Точность позиционирования, мм | ±0,003 | ±0,004 | ±0,0035 | ±0,004 |

| Время “стружка-стружка”, с | 2,5 | 3,1 | 2,9 | 3,0 |

| Магазин, стандарт | 60 | 40 | 60 | 40 |

| Привод паллеты | Цепной 2-станц. | Цепной 2-станц. | Шаттл 2-станц. | Шаттл 2-станц. |

| Цифровая платформа | CELOS MTConnect | Smooth Monitor | Connect Plan | Doosan iCONNECT |

Из таблицы видно, что NHX 4000 выигрывает по времени смены инструмента и объёму стандартного магазина, а также имеет более точное позиционирование. Это объясняет его популярность у производителей силовых гидроагрегатов и коробок передач, где каждая секунда смены инструмента влияет на цену детали.

DMG MORI предлагает на NHX 4000 базовую гарантию два года или 6 000 моточасов, что превышает среднерыночное значение год / 4 000 часов. Заказчику доступны удлинённые контракты до пяти лет, подтверждённые собственной статистикой MTBF — 7 200 часов до первого критического отказа. Дополнительно станок комплектуется чиллером шпинделя с точностью поддержания температуры ±0,1 °C, что особенно важно при многочасовой обработке стали 40Х.

После двух лет эксплуатации сервис ООО «Металлредуктор» (крупный производственный холдинг) отметил снижение расходов на замену направляющих скольжения на 15 % по сравнению с предыдущими установками другого бренда. Исследования показали, что комбинация закалённых рельсов THK и централизованной смазки объемом 5 см³ на 100 циклов обеспечивает равномерную подачу масла и снижает износ.

Перед приведением тезисов о рентабельности уточним исходные данные. Для линии из четырёх NHX 4000 в автомобильном кластере Нижнего Новгорода годовой объём выпуска 320 000 корпусов КПП. После перехода на новую генерацию центров затраты на изготовление одного корпуса сократились на 3,7 руб. за счёт:

Экономический эффект в 2023 году составил 1,18 млн руб., что подтверждается бухгалтерскими отчётами предприятия, представленных на семинаре Союза Машиностроителей России 15 февраля 2024 года.

Двусторонняя дверца с окном из многослойного поликарбоната выдерживает удар отделившегося резца массой 800 г при скорости 120 м / с. Станок оснащается системой подавления горючих тумановых аэрозолей, которая активирует подачу огнетушащего газа при температуре внутри кабины 70 °C. С учётом ужесточения требований ТР ТС 010/2011 это решение избавляет пользователя от установки внешнего газового модуля пожаротушения.

DMG MORI применяет систему охлаждения Coolant ECO с частотным управлением насоса, что снижает потребление электроэнергии на 27 % при черновой фрезеровке стали. Фильтр тонкой очистки 50 мкм продлевает срок службы СОЖ в среднем на 30 дней, уменьшая объём отходов и расходы на утилизацию. Эти данные подтверждены публикацией “Sustainable Machining 2023” Fraunhofer IPT.

NHX 4000 выбирают компании, для которых важны сочетание высокой производительности и точности при ограниченном производственном пространстве. Автомобилестроение ценит паллетную смену менее 9 секунд, аэрокосмос выигрывает от минимального биения шпинделя и виброконтроля, энергетические заводы используют жёсткость базы для обработки мелких корпусных изделий из жаропрочных сплавов.

С учётом истории бренда, который более 150 лет выпускает металлорежущее оборудование и сегодня производит свыше 12 000 станков в год, NHX 4000 остаётся одним из самых взвешенных инвестиций в секторе горизонтальных центров паллеты 400 мм.

NHX 4000 сочетает быстрый шпиндель, высокую жёсткость рамы и развитую цифровую платформу CELOS, благодаря чему сокращает машинное время и обеспечивает стабильный микронный допуск. При этом расширенный магазин и отслеживание ресурса инструмента дают свободу при многооперационной обработке без участия оператора.