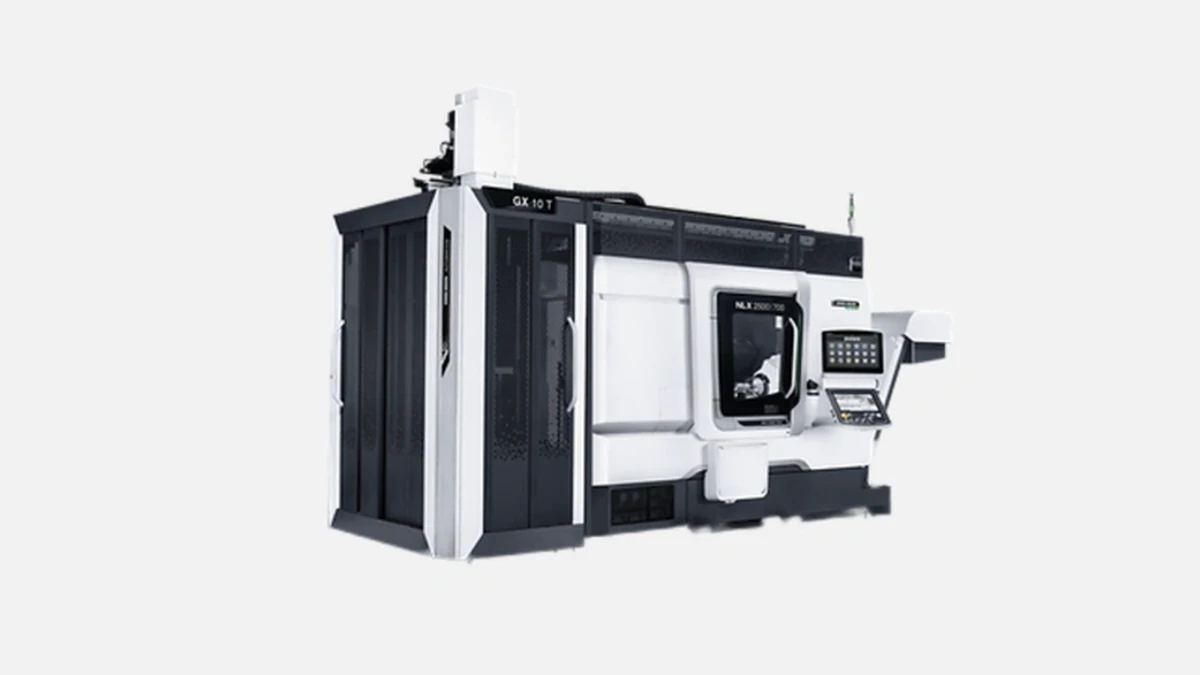

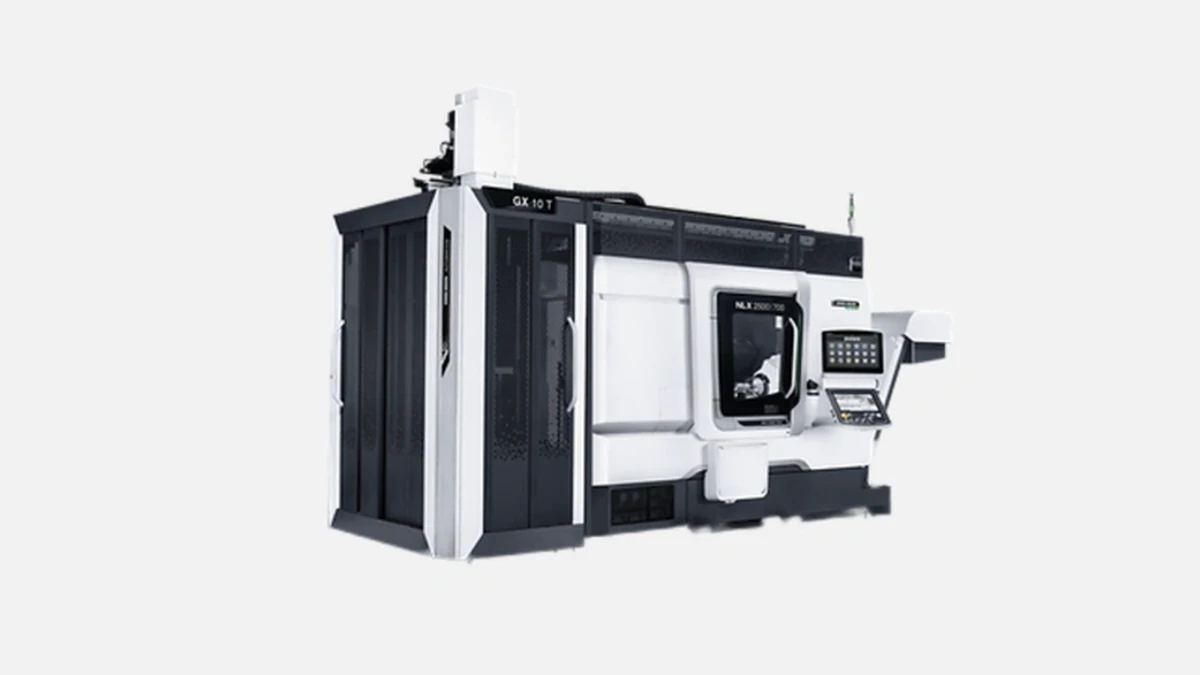

DMG MORI NLX 2500: токарный станок с ЧПУ для высокоточной обработки сложных деталей, обеспечивающий стабильность и производительность.

NLX 2500 относится к линейке токарных центров DMG MORI, которая появ-

лась в 2011 году и сегодня насчитывает больше десяти вариантов по длине, диаметру и оснащению. Производитель выпускает свыше 10 000 станков в год, а сама серия NLX уже пережила три итерации апгрейдов. Текущая версия создана для предприятий, где важны точность на уровне микрон, стабильность в 24/7 цикле и минимальное время переналадки.

Инженеры применили запатентованную литейную смесь DMG MORI SLIMline, благодаря которой станина весит 7,8 т и равномерно гасит вибрации. Направляющие скользящего типа обработаны на классе прямолинейности 0,003 мм на длине метра, что подтверждается паспортом приемо-сдаточных испытаний. За счёт такой кинематики удаётся держать Ra 0,6-0,8 мкм без дополнительного шлифования.

Главный шпиндель развивает 22 кВт при 4000 об/мин и момент 350 Н·м в диапазоне до 600 об/мин. Подшипники класса P4 тщательно охлаждаются через внутренние каналы, температура держится в коридоре ±2 °C даже при тяжёлом резании Inconel 718. Редкие конкуренты достигают такого же крутящего момента в корпусе аналогичного размера.

• максимальный диаметр над станиной — 800 мм

• максимальная длина детали — 1250 мм

• проходная шпиндельная труба — 80 мм

Эти значения позволяют обрабатывать как длинные валы для гидравлики, так и фланцы силовых установок за один установ. После списка важно отметить, что крупный проходной диаметр избавляет от необходимости в отдельном автомате для обточки заготовок до чистового размера.

Стандартная револьверная головка на 12 позиций принимает как неподвижный, так и приводной инструмент. Передаваемая мощность приводного инструмента достигает 10 кВт, а частота вращения доходит до 6000 об/мин — этого достаточно для фрезерования шпоночных пазов и сверления отверстий M12 при одном закреплении детали.

Опциональная ось Y с ходом ±50 мм смещает инструмент перпендикулярно оси шпинделя. На практике это открывает возможность обрабатывать привалочные плоскости, фаски и несимметричные карманы без перевёртывания детали, сокращая общее время цикла на 25-30 %.

Сервоприводы FANUC βi серии разгоняют оси X и Z до 30 м/мин. С учётом инерции массивной каретки разработчики установили программный профиль S-образного разгона, который удерживает ускорение в пределах 0,7 g и не вносит рывков. Благодаря этому ударные нагрузки на шарико-винтовую пару сокращаются, что повышает срок её службы до 24 000 часов.

В станину заложены замкнутые контуры охлаждения с датчиками тока, которые регулируют скорость циркуляции эмульсии. По данным тестов DMG MORI, дрейф по оси Z за восемь часов непрерывной обработки у NLX 2500 не превышает 5 мкм. Для авиационных подрядчиков это означает, что не требуется промежуточная корректировка корректора инструмента.

Контроллер FANUC 31i-B5 дополнен интерфейсом MAPPS V. Графическое программирование с поддержкой G-и-M кодов ускоряет создание программы примерно на 15 % относительно чистого FANUC, а динамический симулятор предупреждает вылеты инструмента.

Дополнительный слой CELOS связывает станок с ERP-системой фирмы. Станок передает информацию о загрузке шпинделя, расходе инструмента и простоях, что упрощает расчёт OEE и планирование ТО. После этого абзаца важно подчеркнуть, что наличие CELOS избавляет ИТ-службу предприятия от разработки собственных драйверов OPC UA для обмена данными.

Ниже приведена таблица с параметрами актуальной конфигурации NLX 2500. Перед чтением таблицы стоит отметить, что все значения подтверждены паспортом производителя от августа 2023 года.

| Параметр | Значение |

|---|---|

| Мощность главного шпинделя | 22 кВт |

| Скорость главного шпинделя | 50 – 4000 об/мин |

| Максимальный диаметр обработки | 800 мм |

| Максимальная длина детали | 1250 мм |

| Количество позиций револьвера | 12 |

| Приводной инструмент | 10 кВт, 6000 об/мин |

| Ходы по осям X/Z | 260 мм / 1285 мм |

| Ход по оси Y (опция) | ±50 мм |

| Быстрые перемещения X/Z | 30 м/мин |

| Вес станка | 7800 кг |

После таблицы стоит напомнить, что компоновка «шпиндель слева, револьвер справа» обеспечивает оператору свободный доступ к рабочей зоне для быстрой настройки и контроля первой детали.

Покупатели часто рассматривают NLX 2500 параллельно с Mazak Quick Turn 250MY и Haas ST-25Y. Сравним ключевые показатели и отметим, где NLX 2500 даёт дополнительные преимущества.

Mazak и DMG MORI предлагают сопоставимые шпиндельные мощности (22-26 кВт). Однако у NLX 2500 момент выше в зоне низких оборотов, что заметно при тяжёлом точении нержавеющих сталей. Haas ST-25Y ограничен 260 Н·м, поэтому при работе с 42CrMo4 приходится снижать подачу.

DMG MORI применяет активное жидкостное охлаждение станины. Mazak полагается на пассивное охлаждение, а Haas предлагает его только за доплату. Для деталей с посадками H7/h6 — например, втулок КПП — дрейф температуры у NLX 2500 вдвое ниже, чем у конкурентов.

MAPPS V + CELOS поставляется штатно и сразу увязывается с MES через MTConnect. У Mazak аналог — Smooth Link — продаётся как отдельная лицензия, а у Haas подключение к сетям OTC обходится без визуальной аналитики.

Сравнение показывает, что DMG MORI поставляет готовое к «умному» производству решение без скрытых доплат за софт.

По статистике площадки MachineTools средний срок эксплуатации NLX-серии до капитального ремонта составляет 11 лет. Для Mazak — 10 лет, для Haas — 7 лет. На вторичном рынке NLX 2500 удерживает около 55 % первоначальной стоимости через пять лет, что делает его более ликвидным активом.

После сравнительного анализа можно заключить, что вложения в NLX 2500 окупаются быстрее, если предприятие ориентируется на высокоточную серию и планирует последующую перепродажу оборудования.

Энергопотребление составляет 19 кВт·ч при номинальной загрузке, что на 7 % ниже показателя прошлого поколения. Система рекуперации при торможении шпинделя возвращает до 4 кВт в сеть, тем самым снижая пиковые нагрузки на вводной автомат.

Расход СОЖ и смазки оптимизирован через датчики потока: при падении подачи охлаждающей жидкости контроллер снижает обороты шпинделя до безопасного уровня, предотвращая перегрев режущей кромки и преждевременный износ пластин. Такая стратегия позволяет продлить жизнь инструмента на 12-15 % в пересчёте на стойкость.

Для NLX 2500 доступны загрузочный портал, барфидер и роботизированная ячейка WH 3 Cell. При соединении с CELOS все узлы видны в одном интерфейсе, что облегчает обучение операторов. Опциональные автоматические дверцы сокращают непроизводительное время между циклами на 8-10 %. После интеграции робота стандарта ISO 9283 заготовки диаметром до 70 мм подаются в зону обработки без вмешательства человека.

Важно подчеркнуть, что DMG MORI поставляет комплектные решения «под ключ» — от захватов до защитных ограждений. Это упрощает сертификацию по ТР ТС 010/2011 и ускоряет ввод в эксплуатацию.

Токарный центр выбирают:

• заводы автокомпонентов — серийное производство ступиц и корпусов подшипников

• аэрокосмические подрядчики — штучно-серийная обработка титановых фитингов

• энергетические компании — валы и муфты для газоперекачивающих агрегатов

• инструментальные цеха — быстрое изготовление пресс-форм и прототипов

После списка важно указать, что наличие оси Y и приводного инструмента позволяет одной машине закрыть до 80 % операций, которые обычно распределяют между токарным и вертикальным центром.

NLX 2500 сочетает высокую точность, мощный шпиндель и продвинутую автоматику управления. Благодаря монолитной станине и активному охлаждению станок сохраняет геометрию даже в трёхсменном режиме, а стандартный пакет CELOS готовит его к работе в концепции «умного» цеха. Именно поэтому модель закупают предприятия, стремящиеся снизить себестоимость детализированного изделия, повысить ликвидность оборудования и обеспечить стабильное качество продукции без дополнительных инвестиций в парк машин.