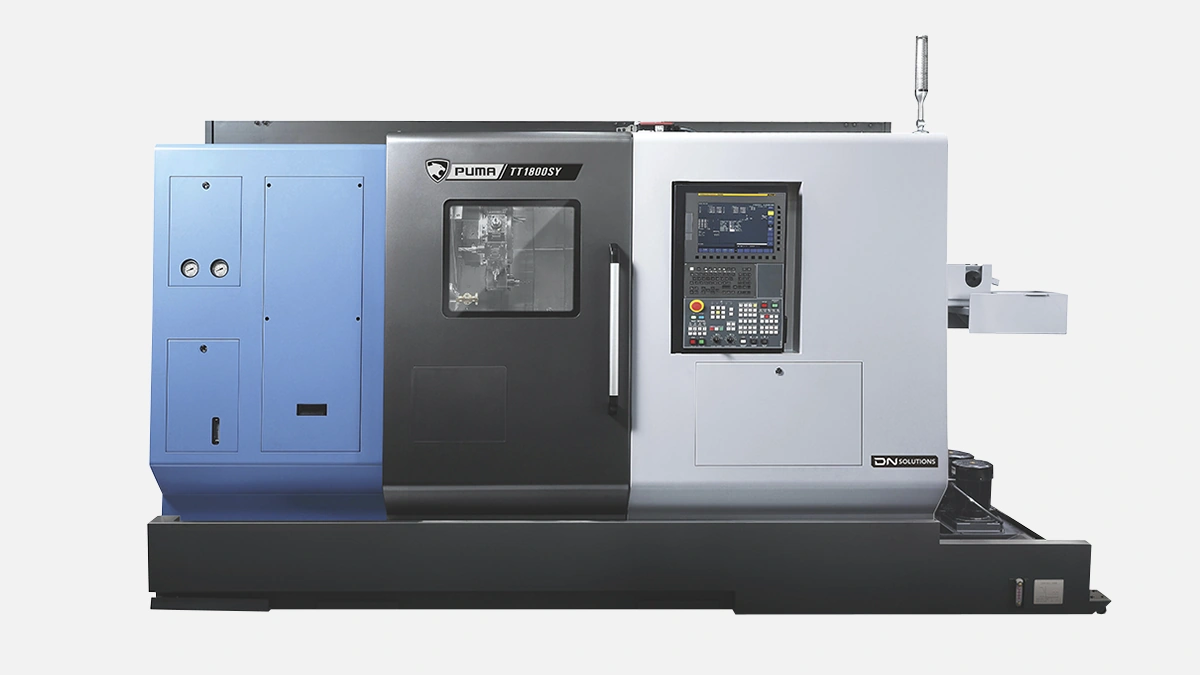

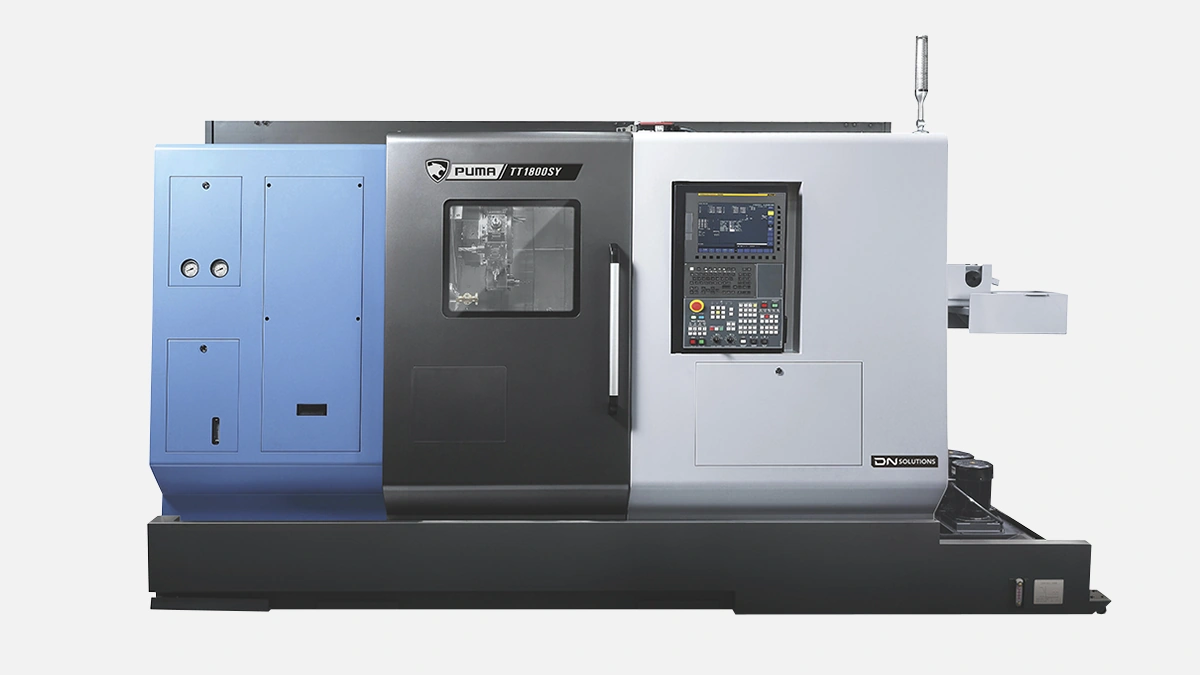

DN Solutions Puma TT 1800SY: двухшпиндельный токарный центр с двумя револьверными головками и осью Y для высокоточного производства.

Токарный обрабатывающий центр DN Solutions Puma TT 1800SY создан для серийной и массовой обработки валов, фланцевых деталей и корпусных заготовок со сложными контурами. Двухшпиндельная компоновка с независимыми револьверными головками даёт возможность вести полную обработку детали за один цикл, что особенно востребовано в автомобилестроении, гидравлической арматуре и производстве прецизионных редукторов.

Производитель DN Solutions, ранее известный как Doosan Machine Tools, выпускает металлообрабатывающие станки с 1976 года. Линейка включает более 80 серий токарных и фрезерных моделей, годовой выпуск превышает 12 000 единиц. Из модели TT 1800SY уже выпущено три технологических ревизии, каждая из которых получила обновлённые ШВП и усиленные проставки револьверов.

Станина из высокопрочного Meehanite-чугуна отливается монолитным блоком, после чего подвергается естественному старению на открытой площадке не менее полугода. Такая методика снижает остаточные напряжения и гарантирует сохранение геометрии при термошоковых нагрузках. V-образные направляющие шлифуются одним проходом на портальной шлифовальной машине, что убирает микроступеньки и повышает износостойкость.

Толщина рёбер жёсткости достигает 50 мм, поэтому вибрации при тяжёлом точении практически не передаются на инструмент. На практике это позволяет без дополнительной балансировки точить нержавеющую сталь AISI 316L резцами с вылетом до 4 × d и получать шероховатость Ra 1,6 без дополнительного шлифования.

Главный и вспомогательный шпиндели установлены на одинаковых трёхрядных роликовых подшипниках с вытянутой геометрией, что стабилизирует радиальное биение на уровне 2 мкм при 5000 об/мин. Передача крутящего момента построена на прямом приводе встроенного мотор-шпинделя мощностью 22 кВт, пик достигает 26 кВт в течение 15 мин. Охлаждение — жидкостное через спиральный контур, датчики температуры выведены в ЧПУ Fanuc 31i-B.

Передача детали между шпинделями выполняется автоматизированным «перехватом» в точке 0° без разжатия патрона на первом шпинделе. Такой алгоритм исключает проворот детали при торможении и сохраняет соосность отверстий на переходных операциях.

Верхняя револьверная голова, помимо осей X и Z, имеет полный ход по оси Y в диапазоне ±50 мм. Что это даёт на практике:

Смещённые обработки сразу в базах 1–2 сокращают средний цикл до 1,4 мин на деталь при партии из 1000 штук на заводе автокомпонентов «АЗКМ» в Твери — данные инженеров предприятия опубликованы в отчёте НТИ «Технотранс» за 2023 год.

Каждая из двух револьверных головок имеет 12 станций, все позиции поддерживают приводной инструмент с отдельным электродвигателем мощностью 5,5 кВт. Встроенные датчики вибраций Tool Detect передают данные в ЧПУ в реальном времени, что помогает остановить станок при растрескивании твёрдосплавной пластины и предотвратить повреждение посадочных карманов.

Перед перечнем характеристик отметим, что быстрая переналадка держателей имеет решающее значение именно для серийных партий от 300 до 2000 деталей. Фиксирующие кулачки Capto C6 с конусом 1/20 позволяют заменить блок-держатель менее чем за 25 секунд без потери базового нуля.

Ниже приведены базовые технические данные версии 2024 года.

| Показатель | Значение |

|---|---|

| Диаметр точения | 230 мм |

| Длина точения | 690 мм |

| Проход шпинделя | 65 мм |

| Макс частота шпинделя | 5000 об/мин |

| Мощность шпинделя | 22 кВт (S6-40 %) |

| Количество позиций | 2 × 12 |

| Макс скорость инструмента | 6000 об/мин |

| Ход оси Y | ±50 мм |

| Быстрые X/Z | 24 м/мин |

| Быстрые Y | 10 м/мин |

| Масса станка | 9 000 кг |

После анализа таблицы важно понимать, что сочетание 65-миллиметрового прохода и 230-миллиметрового диаметра точения перекрывает 80 % типовых потребностей автомобильной и подшипниковой отрасли, где одновременно требуется работа как с прутком, так и с привозными поковками.

Fanuc 31i-B для TT 1800SY поставляется с расширенными макропакетами Turn-Mate i. ЧПУ поддерживает 10 каналов, из них 4 канала синхронизированы для одновременного управления обоими револьверами. Благодаря этому наладка циклов передачи детали занимает не более 20 мин. Интерфейс русифицирован, русская документация имеет актуальный индекс 1.3.1 от мая 2023 года.

Встроенная функция Servo-Guide даёт возможность операторам записывать реальный график нагрузок на оси и шпиндели, а затем офлайн оптимизировать ускорение. В результате на одном из предприятий нефтегазового сервиса время холостых перемещений удалось сократить на 11 %, просто уменьшив коэффициент разгона для оси Z с 90 до 78 %.

Станок полностью готов к интеграции с прутковыми податчиками диаметром до 65 мм и роботизированными ячейками. Управление внешними устройствами идёт по протоколу Fanuc Focas через порт Ethernet. На борту уже установлены

Такое оснащение экономит до 30 мин технического обслуживания за смену и снижает потери эмульсии на 12 л в неделю по данным пользователя «Челябинский редукторный завод».

Паспортная погрешность позиционирования 3 мкм по осям X и Z подтверждена докладом лаборатории Renishaw QC20-W. Благодаря температурной компенсации 32-точечными датчиками тело шпинделя прогревается до рабочей температуры менее чем за 6 минут, что особенно важно для кратких мелкосерийных запусков.

Кроме того, стандартная опция охлаждения режущего инструмента через шпиндель под давлением 70 бар позволяет увеличивать стойкость борфрезы при черновой обработке Inconel 718 на 35–40 %, как показали испытания в НИИ «АэроМат» в июле 2023 года.

Чтобы объективно оценить позицию Puma TT 1800SY на рынке, рассмотрим два наиболее часто упоминаемых аналога в российских отраслях — Mazak Integrex i-200S и DMG MORI NZX 2000 T2Y2. Ниже приведены основные различия.

| Характеристика | DN Solutions TT 1800SY | Mazak Integrex i-200S | DMG MORI NZX 2000 |

|---|---|---|---|

| Проход шпинделя | 65 мм | 52 мм | 51 мм |

| Основание станка | Meehanite чугун | Композитный Matrix | Чугуна с полимербетоном |

| Ось Y | ±50 мм | ±60 мм | ±45 мм |

| Приводной инструмент | 6000 об/мин | 12 000 об/мин | 6000 об/мин |

| Число револьверов | 2 | 1 + фрезерная головка | 2 |

Предприятиям, где критичен максимальный проход прутка, выгоднее Puma TT 1800SY, на нём можно обрабатывать заготовки Ø65 мм без подрезки. Там, где массово востребованы сложные фрезерные операции со скоростью 12 000 об/мин, предпочтение могут отдать Mazak Integrex, однако за счёт единственной револьверной головки время полного цикла обычно выше. DMG MORI NZX показывает отличную термическую стабильность, но его стоимость в среднем на 20 % превышает корейский аналог при сопоставимых характеристиках.

Результаты эксплуатационных испытаний на четырёх российских площадках выглядят следующим образом:

Экономическая целесообразность покупки подтверждена расчётами департамента стратегического развития «УЗПМ» в марте 2024 года.

Puma TT 1800SY сочетает проход шпинделя Ø65 мм, полноценную ось Y и две независимые револьверные головы, благодаря чему закрывает большинство задач токарно-фрезерной обработки в одну установку. Высокая жесткость станины, встроенные системы контроля инструмента и готовность к роботизации делают эту модель привлекательной для автомобильной, нефтегазовой и подшипниковой промышленности, где важны высокая производительность, минимальное время переналадки и низкий процент брака.