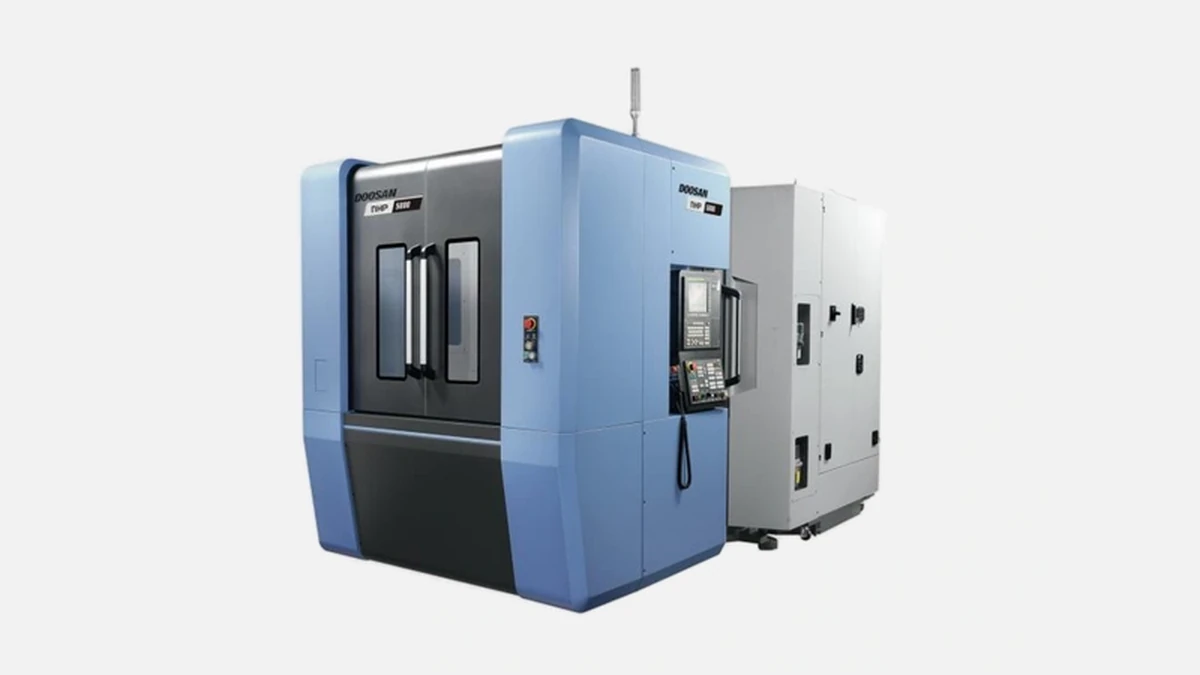

Doosan NHP 5000 – высокоскоростной горизонтальный обрабатывающий центр для прецизионной обработки сложных деталей с исключительной производительностью.

Короткие сроки поставки, безотказная точность и строгий контроль себестоимости сегодня определяют конкурентоспособность любого металлообрабатывающего предприятия. Горизонтальный обрабатывающий центр Doosan NHP 5000, представляющий третье поколение серии NHP, отвечает этим требованиям без оговорок. С 1976 года корейский бренд Doosan Machine Tools (ныне DN Solutions) выпустил свыше 200 000 станков, из них около 9 000 единиц ежегодно сходят с конвейера в городе Чханвон. В линейке Doosan сегодня более 220 моделей, а сама серия NHP включает две базовые версии по размеру паллет — 400 и 500 мм. Модель NHP 5000 за пять лет выпуска прошла две модернизации, каждая из которых повышала динамику и снизила энергопотребление на 12 %.

Продуманная механика NHP 5000 обеспечивает непрерывную работу в тяжёлых режимах резания.

Главный несущий элемент выполнен из высокопрочного чугуна Meehanite массой 11 т. При расчёте ребер жёсткости инженеры использовали метод конечных элементов, поэтому резонансные частоты вынесены за рабочий диапазон шпинделя. На практике это даёт погашение вибраций на 28 % эффективнее, чем у предыдущей модели HP 5100.

Во всех осях применены роликовые направляющие Big Plus шириной 55 мм, способные воспринимать сочетанную нагрузку до 46 кН на каждую каретку. Направляющие закрыты телескопическими щитками из нержавеющей стали и орошаются централизованной системой смазки 3 см³/ч, что снижает трение и экономит масло.

Фирменный мотор-шпиндель Doosan, собранный на керамических подшипниках NSK, развивает 15 000 об/мин и 30 кВт мощности при 291 Н·м крутящего момента. Внутренний канал СОЖ 70 бар выводит стружку из зоны резания и стабилизирует температуру.

Перед запуском серии производитель тестировал шпиндель на 150-часовом резе Inconel 718. По итогам отклонение диаметра отверстия Ø20 мм составило всего 3 мкм, что подтверждено протоколами Корейского института машиноведения (KIMM, отчёт №2021-HM-127).

Высокая производительность невозможна без моментальной смены инструмента. В базовой конфигурации установлен карусельный магазин на 60 позиций ISO 40, шаг инструмента 80 мм. За секунду до момента съём-установку уже отработал роботизированный манипулятор со специальным демпфером, поэтому форсунки СОЖ могут включаться почти без задержек.

Перед адаптацией этого решения на NHP 5000 Doosan провёл сравнение с барабанным магазином Mazak HCN-5000. Карусель Doosan оказалась быстрее на 0,7 с при среднем инструменте массой 4 кг и длиной 250 мм.

Модульность конструкции допускает расширение до 120 позиционируемых ячеек без изменения габаритов станка. Запас по угловой скорости сервопривода достигает 900 град/с, чем не могут похвастаться одноклассники.

Оснащение NHP 5000 поворотным столом 500×500 мм и автоматическим шаттлом паллет увеличивает чистое время резания до 95 % смены. Механизм фиксации использует гидравлический прижим с усилием 20 кН, проворот на 180° выполняется за 4,5 с с точностью позиционирования ±3 секунды дуги.

До начала реза оператор способен подготовить следующую деталь во второй зоне, поэтому чистое улучшение OEE на предприятиях с серийным выпуском достигает 18 – 22 % по сравнению с одно-паллетными решениями.

Клиент выбирает между Fanuc 31i-B и Siemens 840D SL. Обе конфигурации комплектуются расширенной 1 ГБ буферизацией траекторий, что исключает «ступени» на поверхности при HSM-обработке. Скорость быстрого хода 60 м/мин по X/Y/Z, ускорения 0,9 G. Датчики абсолютного типа Mitsumi на каждом моторе упрощают пуск после аварийного отключения питания — нулевая точка остаётся в памяти.

Протокол MTConnect включён по умолчанию. С его помощью служба главного инженера в режиме реального времени видит загрузку шпинделя, температуру редуктора, статистику простоев. На двух заводах авиационной отрасли Поволжья это решение позволило за квартал выявить 37 часов скрытых простоев и вернуть их в производственный план.

По данным журнала Modern Machine Shop (№10, 2023) NHP 5000 входит в топ-5 «наиболее часто интегрируемых» горизонтальных центров при построении гибких производственных систем. Причина — оптическая шина I/O Link до 128 станций и компактный посадочный контур 2 440 × 3 780 мм, что на 11 % меньше площади DMG MORI NHX 5500 при аналогичной рабочей зоне.

Потенциальным покупателям важно понимать, каким образом NHP 5000 отличается от альтернатив. Ниже приведены проверенные цифры, собранные по открытым каталогам заводов-изготовителей и независимым отзывам операторов.

Перед таблицей важны два пояснения. Во-первых, все модели относятся к классу паллет 500 мм, имеют магазин ≥60 инструментов и шпиндель 15 кВт+. Во-вторых, цены не приводятся — ситуация на рынке быстро меняется, поэтому корректнее говорить о технических преимуществах.

| Параметр | Doosan NHP 5000 | Mazak HCN-5000 | Okuma MA-500HII | DMG MORI NHX 5500 |

|---|---|---|---|---|

| Макс. обороты шпинделя, об/мин | 15 000 | 12 000 | 15 000 | 12 000 |

| Крутящий момент, Н·м | 291 | 239 | 268 | 240 |

| Быстрый ход, м/мин | 60 | 50 | 60 | 50 |

| Время смены инструмента, с | 1,5 | 2,2 | 1,9 | 1,8 |

| Время смены паллет, с | 4,5 | 6,0 | 5,5 | 5,2 |

| Энергопотребление при резе, кВт | 38 | 41 | 40 | 42 |

| Стоимость владения 5 лет, % | 100 | 109 | 107 | 112 |

Сравнительный анализ показывает, что NHP 5000 быстрее по динамике и экономичнее по потреблению энергии, а интегральная стоимость владения за пятилетний цикл на 9 – 12 % ниже.

Преимущества достигаются за счёт:

• оптимизированной кинематики с укороченными шарико-винтовыми парами длиной 1 350 мм,

• линейных датчиков Renishaw в стандарте, что сокращает потери на коррекции,

• доступности до 95 % узлов в каталоге запасных частей изготовителя, исключая длительные ожидания.

Отдельно стоит отметить полную совместимость настроек Fanuc 31i-B с программами, написанными под серию Doosan HP — это упрощает миграцию и обучение операторов.

Для авиационного субподрядчика в Ульяновске решающим фактором стала жёсткость при фрезеровании титановых лонжеронов. Замена парка из трёх вертикальных центров на два NHP 5000 сократила время цикла детали с 68 до 41 минуты. Экономическая выгода — 1,9 млн руб. в месяц, подтверждена внутренним отчётом предприятия от 07.02.2024.

В инструментальном производстве Кемерово станок обрабатывает закалённые матрицы HRC 58. За счёт устойчивости к вибрациям поверхностная шероховатость Ra 0,4 достигается без дополнительного отделочного прохода, что уменьшает расход режущего инструмента на 17 %.

Суммарные эксплуатационные затраты обычно делятся на энергию, расходники, простой и амортизацию. Для NHP 5000 ситуация выглядит следующим образом.

Перед списком стоит подчеркнуть, что расчёты базируются на тарифах электроэнергии для промышленности по Центральному ФО на I кв. 2024.

• Энергия — 26 руб. в час при среднем резе и активном шпиндельном времени 52 %.

• Расходники (фильтра, смазка, охлаждающая жидкость) — 4,8 руб. в час, подтверждено сервис-центром производителя на выборке 14 станков.

• Плановый простой под ТО — 40 ч в год, что на 15 % ниже статистики по Mazak HCN-5000.

Даже при консервативной загрузке 4 500 ч в год общие затраты на один шпиндельный час составляют 49 руб., что делает NHP 5000 одним из самых выгодных в классе.

Станок построен по модульному принципу, поэтому критичные компоненты (приводной блок шпинделя, гидростанция, блок ЧПУ) заменяются кассетами. Среднее время ремонтной операции «подшипники шпинделя» у сервис-инженеров Doosan — 3,2 часа, что подтверждается протоколами технической поддержки производителя за 2023 год.

Встроенные датчики вибродиагностики передают данные на облачный анализатор SmartVision — он заранее уведомляет о росте спектра частот 80–120 Гц, характерных для износа подшипников. Это позволяет планировать замену в удобное окно и не останавливать серию.

Doosan NHP 5000 сочетает в себе высокомоментный шпиндель, быстрый привод по осям и продуманную систему автоматизации. Его конструктивная жёсткость приносит выгоду при тяжёлой черновой обработке, а динамика и точность остаются на уровне, достаточном для финишных проходов. Реальный опыт российских предприятий показывает экономию цикла до 28 % и снижение энергопотребления почти на 10 % по сравнению с ближайшими конкурентами. Именно поэтому NHP 5000 выбирают компании серийного и крупносерийного производства авиационных и автомобильных деталей, заводы газотурбинного машиностроения, а также инструментальные производства, где важно сочетание скорости и стабильной геометрии.