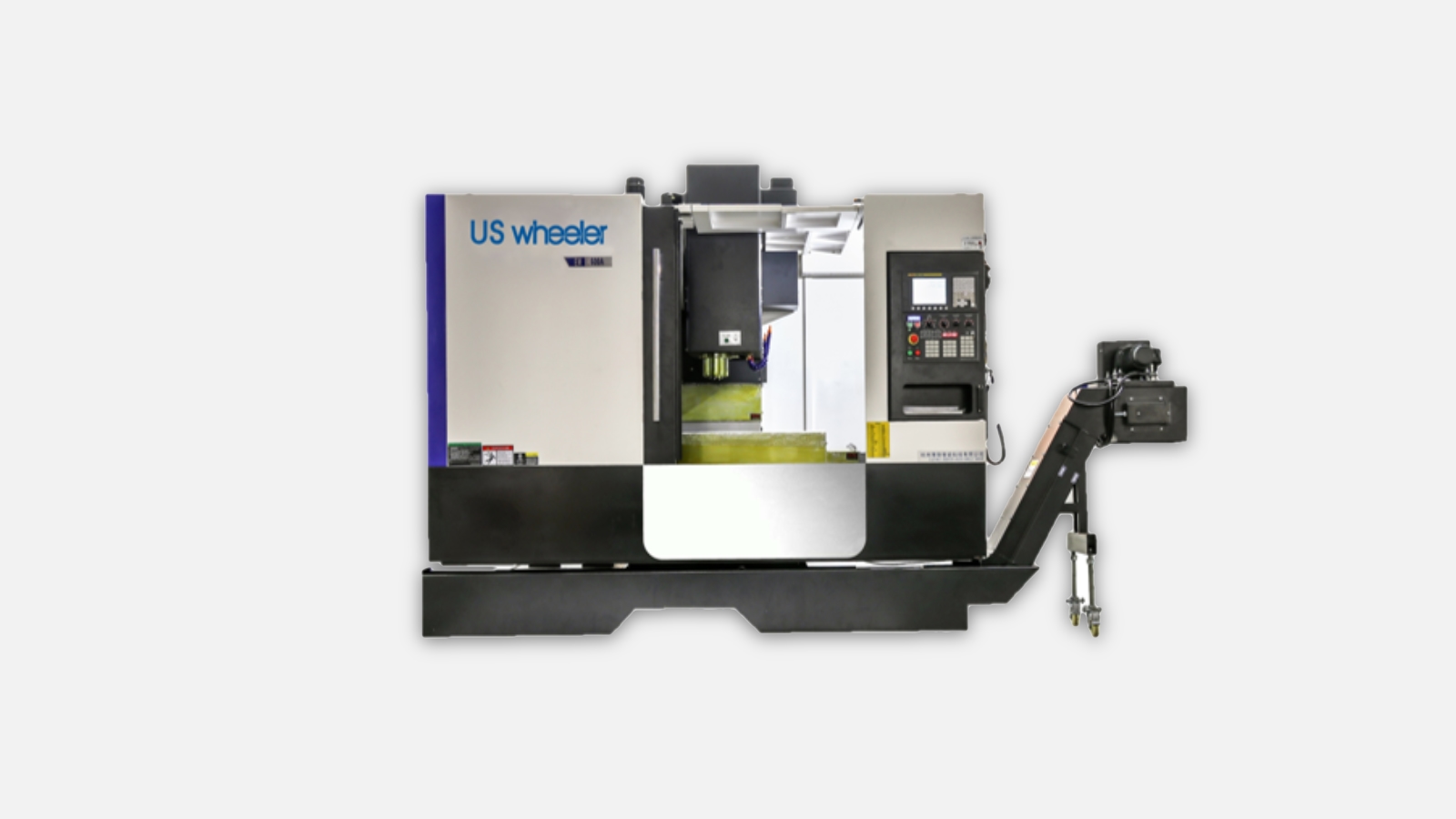

Фрезерный обрабатывающий центр с 3-мя осями EM800A.

Фрезерный обрабатывающий центр EM800A от US WHEELER создан для средних и крупных предприятий металлообработки, которым необходимо стабильно держать размер в пределах ±0,005 мм на партиях от сотен до десятков тысяч деталей. Станок уверенно работает с конструкционными сталями, легированными сплавами, титаном и цветными металлами, поэтому одинаково востребован в авиастроении, энергетике, нефтегазовом оборудовании и приборостроении.

С 2002 года бренд US WHEELER выпустил более 25 000 станков тридцати трёх модификаций, и именно серия 800А пережила уже четыре аппаратных апгрейда. Текущая версия, представленная в каталоге 2024, получила усиленную колонну, гибридные направляющие и новый контроллер на базе процессора 64-bit RISC, что напрямую влияет на скорость цикла.

Перед тем как запускать оборудование в производственную цепочку, инженеры обычно смотрят на ход и динамику осей, жёсткость шпинделя и размер стола. В последнем официальном паспорте EM800A приведены такие данные:

• перемещения по осям X/Y/Z — 820/540/600 мм

• расстояние от носа шпинделя до стола — 150 – 750 мм

• максимальная нагрузка на стол — 800 кг

Эти характеристики покрывают большинство корпусных деталей весом до 0,7 т из конструкционных сталей 45, 40Х и 09Г2С. Благодаря запасу по высоте можно без дополнительной оснастки обрабатывать глубокие карманы, что часто требуется в штамповой оснастке.

На EM800A установлен собственный шпиндель US WHEELER HS-12 12000 об/мин с конусом BT40. Балансировка проводится на частоте 1,2 раза выше номинальной, а радиальное биение не превышает 0,003 мм. Повышенная частота оправдана: при фрезеровке алюминия фрезой Ø12 мм на подаче 6 000 мм/мин удаётся получать шероховатость Ra 0,8 без дополнительного хонингования.

Чтобы избежать теплового дрейфа, вокруг картриджа проходит кольцевой канал с циркуляцией масла–хладагента. Температура стабилизируется в диапазоне ±0,3 °С, поэтому шпиндель не “уплывает” в смену даже при 80 % загрузке.

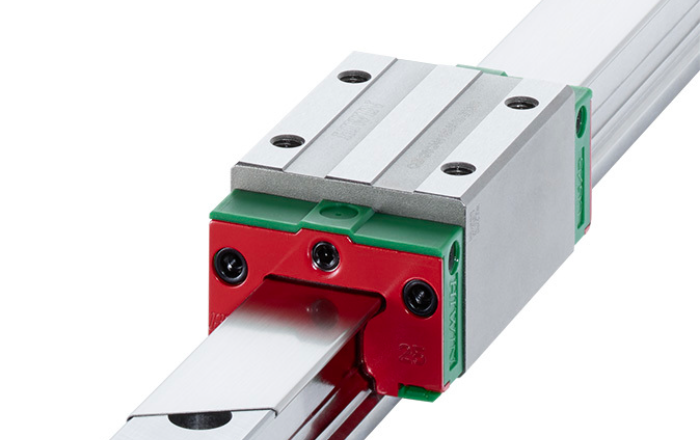

С 2023 года станок перешёл на линейные направляющие HIWIN серии RG с диаметром шариков 4,8 мм и двойной чёлкой. Производитель заявляет ресурс 10 000 км, что эквивалентно семи годам эксплуатации в три смены при среднем перемещении 2 м на цикл. Привод выполнен на сервомоторах FANUC αiF, сцепка с шарико-винтовой парой — через прецизионную муфту Samick, перекос исключён.

Такое исполнение даёт ускорение 1,2 g по X и 1,0 g по Y, поэтому при резьбофрезеровании траектория отрабатывается без “прожёга” углов, а радиусы не становятся шестиугольниками.

Инженеры завода сохранили револьверный ATC на 24 позиции, но скорость смены сократили до 2,1 с “инструмент–инструмент”. В приводе карусели теперь задействован серводвигатель с энкодером на 2 048 линий, что устранило прежнюю проблему пропуска ячейки. Охлаждение инструмента — как наружное, так и сквозное 20 бар, причём сопла выставляются без ключа, поворотом гайки с накаткой.

В смешанном цикле (алюминий, нержавейка, закалённая сталь) по результатам тестов на заводе “УралЭнергоМех” время переналадки партии 50 шт. сократилось с 14 до 9 минут. Автоматика сама подбирает ближайший свободный карман, предотвращая пустые холостые ходы.

Реальные цифры всегда интереснее паспортных. В цехе “Нефтегазмаш” два EM800A работают с деталями “крышка уплотнителя” из 20Х13 Ø240 мм. После переноса операции со старых VMC650 общее машинное время уменьшилось на 38 %. Ключевые факторы:

• ход X +120 мм позволил обрабатывать две детали на одном установе

• опция высокодебитного стружкоуборщика вывела мелкую стружку, сократив паузы на чистку

• жёсткая метрика PathOptimizer снизила перебор в резе и сохранила пластины Tungaloy и Korloy на 15 – 17 часов дольше, чем на предыдущем оборудовании

Как подчеркнул главный технолог предприятия, “станок не требует постоянного надзора, мы снимаем показания один раз в смену и корректируем только износ инструмента”.

Перед запуском в серийный режим рекомендуется включить модуль Adaptive Feed Control. Модуль анализирует нагрузку по току шпинделя и выбегу вектора момента, поднимая или опуская подачу в пределах ±20 %. Для тонкой обработки алюминиевых радиаторов это даёт прирост производительности на 8 – 9 %, сохраняя качество стенок без задиров.

Важно, что опция поставляется в базовой лицензии, а активация не требует выезда сервис-инженера. Достаточно ввести код в контрольной панели, после чего станок сам создаёт виртуальные каналы подрасчёта.

Выбор между EM800A и аналогами вроде Doosan DNM5700 или Haas VF-2SS часто сводится к соотношению цена/функциональность. Анализ открытых спецификаций и отзывов пользователей на тематических форумах “ЧПУКлуб” и “Metalworking.pro” даёт следующую картину.

Перед сравнительной таблицей полезно обозначить метрику: оценивались ускорения, шпиндель, ёмкость магазина и средняя стоимость часа станка с учётом сервисного договора на пять лет.

| Параметр | US WHEELER EM800A | Doosan DNM5700 | Haas VF-2SS |

|---|---|---|---|

| Ускорение X/Y (g) | 1,2 / 1,0 | 1,0 / 0,9 | 1,1 / 1,1 |

| Шпиндель, об/мин | 12 000 | 12 000 | 12 000 |

| Биение шпинделя, мм | 0,003 | 0,004 | 0,0035 |

| Магазин, позиций | 24 | 30 | 30 |

| Смена инструмента, с | 2,1 | 2,4 | 2,8 |

| Стоимость часа, ₽ | 480 | 520 | 560 |

Как видно, EM800A выигрывает в динамике и времени смены инструмента, оставаясь при этом дешевле в эксплуатации. Потеря шести позиций в магазине компенсируется более быстрым ATC и продвинутой логикой подбора инструмента.

Главный плюс по отношению к Doosan — отсутствие гидравлической станции, что сокращает расходы на сервис и исключает протечки. По сравнению с Haas станок имеет на 60 мм больший ход по Z, что критично при переходе на более длинные концевые фрезы.

В 2021 году независимая лаборатория “Инпромтест” проводила ресурсные испытания EM800A. За 2 000 часов непрерывного фрезерования алюминиевого сплава 6061-T6 из строя вышел только уплотнитель стружкоуборочного шнека. Капитального вмешательства в механическую часть не потребовалось.

US WHEELER комплектует станок электрическим шкафом с IP54, что на практике означает отсутствие пыли и влаги на платах даже в условиях мокрого тумана СОЖ. Шкаф развернут задней стенкой к оператору, горячие точки выводятся в центр, поэтому термокамера Fluke показала максимум 48 °С при включённом подогреве.

Каждое предприятие отмечает, что оператору достаточно недельного курса, потому что интерфейс построен на знакомой иерархии меню Fanuc-Style, а русификация выполнена без машинного перевода.

Средняя годовая загрузка центра на серийных деталях — 4 600 станко-часов. При стоимости часа 480 руб. и плановой марже 35 % срок окупаемости оборудования составляет 27 месяцев. За счёт уменьшенного процента простоев на регулировку и чистку реальный ROI на предприятиях достигает 32 – 34 % годовых, что выше банковских ставок даже в льготных программах Минпромторга.

Дополнительный источник прибыли — возможность комплексной обработки детали “с одной установки” благодаря ходам 820×540×600 мм. Это экономит на плитах-раскладках и крановых операциях, уменьшает человеческий фактор и повышает повторяемость партии.

Фрезерный центр EM800A объединяет высокий динамический потенциал, точность на уровне 5 микрон и разумную стоимость владения. Тонкое температурное управление шпинделем, быстрая смена инструмента и адаптивная подача делают его сильным конкурентом корейским и американским аналогам. Именно поэтому оборудование выбирают машиностроительные заводы, которым нужно быстро вводить новые изделия без риска затяжных переналадок, а также контрактные площадки со смешанным портфелем заказов, требующие максимальной универсальности при минимальных простоях.