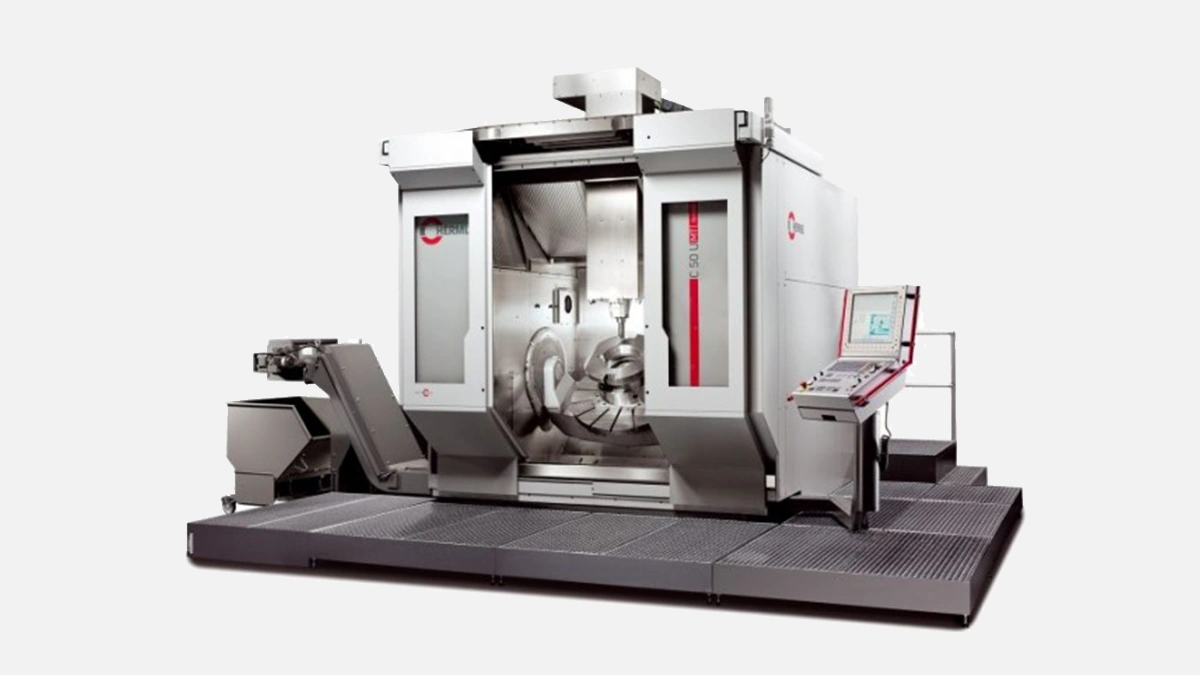

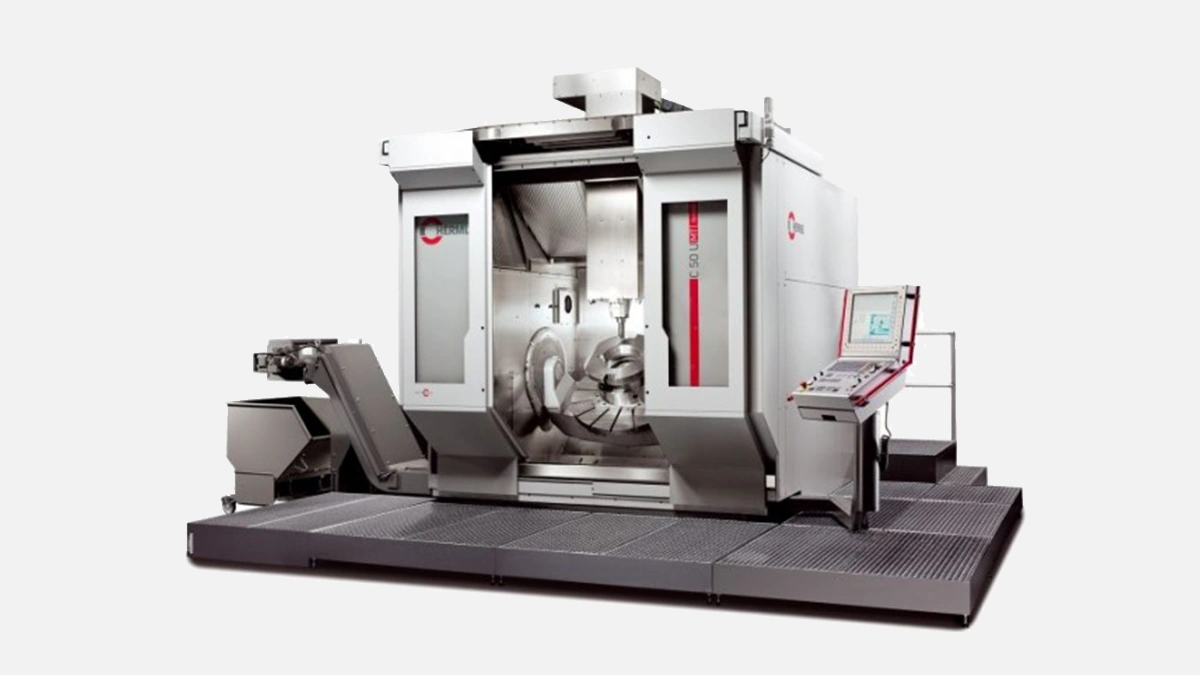

Hermle C50U: 5-осевой центр для высокоточной обработки сложных деталей с перемещениями 1000x1100x750 мм и шпинделем 18000 об/мин.

Пятиосевой обрабатывающий центр Hermle C50U — это серийная модель немецкой компании Maschinenfabrik Berthold Hermle AG, работающей на рынке с 1938 года и выпускающей около 27 различных моделей пятиосевых центров. За последние пятнадцать лет вышло три эволюционных версии C50U, благодаря чему машина получила обновлённый шпиндельный узел, усиленный привод стола и расширенный ассортимент опций автоматизации. Завод в Госхайме ежегодно отгружает приблизительно 1000 станков, причём на долю серии «С» приходится более половины объёма.

Рабочая зона модели впечатляет: ход 1000 × 1100 × 750 мм по осям X Y Z позволяет брать крупные корпусные детали, а поворотный стол Ø 1000 мм принимает заготовки массой до 2,5 т. Силовой шпиндель HSK-A100 развивает 40 кВт, 130 Н·м и 18000 об/мин, что даёт возможность одинаково уверенно черновать легированные стали и чисто обрабатывать алюминий.

Инженеры Hermle применили конфигурацию «портал + наклонный поворотный стол». Жёсткая литая станина с ребрами жёсткости, залитыми компаундом Mineral Cast, гасит вибрации и не «плывёт» от термических нагрузок. Направляющие осей — плоские гидростатические по X и Y, роликовые по Z, все они закрыты стальной гофрой и обдуваются тёплым воздухом из зоны электроники, тем самым исключая конденсат.

Перед сменой поколения в 2021 году производитель переработал привод A-оси. Пришёл мотор с разрешающей способностью 0,0001°, а маховик момента вырос на 35 %, что заметно повышает качество микрорельефа при обработке крыльчаток и ортопедических имплантов.

Шпиндели изготавливаются на собственном участке в Меммингене и проходят цикл обкатки 20 часов под нагрузкой. Пользователь может выбрать один из трёх картриджей — 12000, 15000 или 18000 об/мин. В базе на российский рынок идёт версия 18000 об/мин с жидкостным охлаждением корпуса и подачей СОЖ 80 бар через инструмент. Если в компании часто растачивают жаропрочные сплавы, доступна опция 12000 об/мин с моментом 263 Н·м.

Hermle ставит Heidenhain TNC 640 с блоком NC-U840. Интерфейс знаком большинству российских операторов, а цикл динамической коррекции 3D-ToolComp за пять секунд сканирует инструмент и вносит правку в геометрию. Благодаря быстрой связи с блоком приводов ускорения достигают 6 м/с², а холостые перемещения составляют 60 м/мин по X и 55 м/мин по YZ. Подсистема «Dynamic Efficiency» отслеживает загрузку шпинделя и в режиме реального времени регулирует подачу, что позволяет резать на пределе мощности без превышения тока.

Базовый барабан рассчитан на 77 позиций длиной до 400 мм. При расширении до 200 инструментов устанавливают двухъярусный цепной магазин ZM200, удлиняющий корпус машины всего на 900 мм. Для серийного производства доступны два вида паллет-пулов: компактный PW150 на 7 поддонов 500 × 630 мм или линейный HS Flex тяжелого класса на 18 поддонов 800 × 800 мм. Система автоматизации полностью интегрирована в TNC 640 и позволяет планировать очередь деталей без стороннего ПО.

Испытания на заводе «Киров-Энергомаш», опубликованные в журнале «Станкоинструмент» № 4/2023, показали, что C50U обрабатывает сталь 42CrMo4 с подачей 6500 мм/мин при глубине 6 мм и ширине 60 мм фрезой Ø 63 мм. При тех же условиях алюминиевый сплав 5083 снимается со скоростью 11500 мм/мин, а шероховатость остаётся в пределах Ra 0,8 мкм. Эти результаты подтверждают универсальность модели, важную для предприятий с разнородной номенклатурой.

В конструкцию заложен симметричный V-образный наклон кожухов, по которому стружка естественно скатывается к двойному шнековому транспортеру. Поток СОЖ организован четырьмя форсунками 80 л/мин сверху и восемью встроенными в шпиндель, что исключает образование «карманов». Практика «Саратовского авиационного завода» показывает, что при круглосуточной работе бункер опорожняют раз в 6 часов, тогда как на прежнем горизонтальном центре DMG NHX5500 – каждые 90 минут.

Hermle с 2012 года сертифицирует модельный ряд по ISO 50001. C50U в активном резании потребляет 38 кВт, а в режиме ожидания – 5,6 кВт, что на 12 % ниже среднего показателя по классу благодаря рекуперации тормозной энергии приводов и светодиодному освещению кабины. Для российских предприятий это означает экономию до 600 тыс руб в год при двухсменной работе.

Чтобы оценить, насколько C50U оправдывает статус флагмана, полезно сравнить его с прямыми конкурентами по горизонту цены и характеристик.

| Параметр | Hermle C50U | DMG Mori DMU 100 P | Mazak VARIAXIS i-800 |

|---|---|---|---|

| Ход XYZ, мм | 1000 × 1100 × 750 | 1000 × 1000 × 1000 | 1050 × 900 × 560 |

| Масса детали, кг | 2500 | 2000 | 1100 |

| Шпиндель, об/мин | 18000 | 15000 | 12000 |

| Магазин, позиций | 77 (200) | 60 (180) | 40 (160) |

| Быстрые подачи, м/мин | 60/55/55 | 50 по всем осям | 42 по всем осям |

| Точность позиционирования, мм | ±0,003 | ±0,005 | ±0,004 |

| Базовая цена, млн ₽* | 97 | 92 | 85 |

*Средние значения по контрактам 2023 года в РФ без НДС

Сравнение показывает, что при сопоставимой стоимости C50U выигрывает по грузоподъёмности стола, быстроте перемещений и точности. Это критично для формостроительных участков, где одна установка занимает рабочее место на многие часы, и повторная переналадка обходится дороже самой резки.

Участок пресс-форм ЗАО «Техформ» сменил два горизонтальных обрабатывающих центра на один C50U. После полугода эксплуатации отчёт предприятия фиксирует: среднее время изготовления формы 1,4 м × 0,9 м сократилось с 124 час до 76 час, расход инструмента упал на 18 %, а OEE вырос до 82 %. Ключевым фактором стала возможность обрабатывать пять сторон за одну установку и более мягкая работа гидростатических направляющих, продлевающая жизнь твердосплавным пластинам.

Перед запуском проекта важно подобрать правильный пакет опций. Ниже приведён перечень наиболее востребованных дополнений, которые реально повышают отдачу станка.

• Система измерения BLUM TC64 — уменьшает время наладки сложной детали на 40 %.

• Модуль «Dynamic Precision» — доводит отклонение при 5-осевой обработке до ±4 мкм, полезно в медицине.

• Второй гидравлический насос 140 бар через шпиндель — ускоряет глубокое сверление под охлаждение.

• Система стружкодробилки — экономит место в контейнере, особенно при работе с титаном.

Выбор этих опций в среднем повышает цену на 6 – 8 %, но окупается за один-полтора года по расчётам «Металлист-Инжиниринг».

Hermle сохраняет поставку оригинальных комплектующих в течение 20 лет после снятия модели с производства. Среднее время простоя на замену шпинделя по статистике завода — 36 часов, что вдвое ниже среднего по отрасли. На российском рынке парк C50U превышает 140 единиц, из которых 92 % работают более 6000 часов в год без капитального ремонта.

Hermle C50U сочетает в себе грузоподъёмность портального пятиосевика, точность станка инструментального класса и эффективность, обусловленную развитой автоматизацией. Высокая динамика ускоряет обработку аэрокосмических деталей, прочная база обеспечивает стабильную работу на пресс-форменном производстве, а гибкая конфигурация шпинделя расширяет перечень обрабатываемых материалов. Именно поэтому центры C50U чаще всего выбирают заводы, где важны крупные габариты детали, минимальное число установок и безусловная точность.