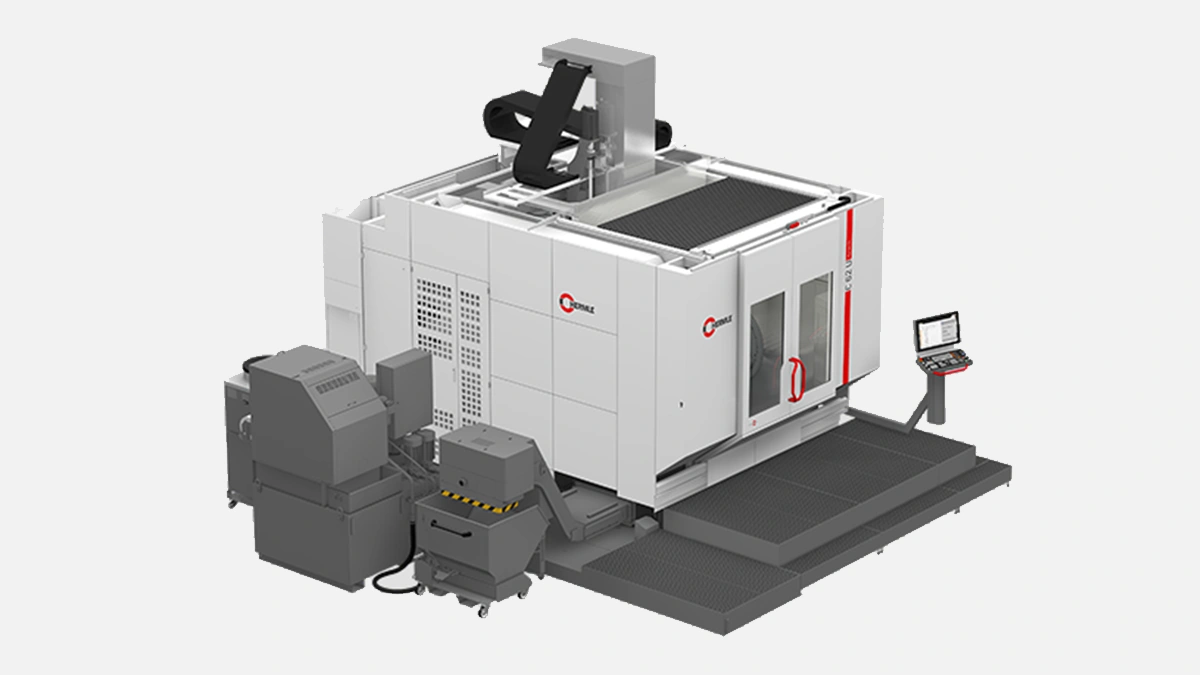

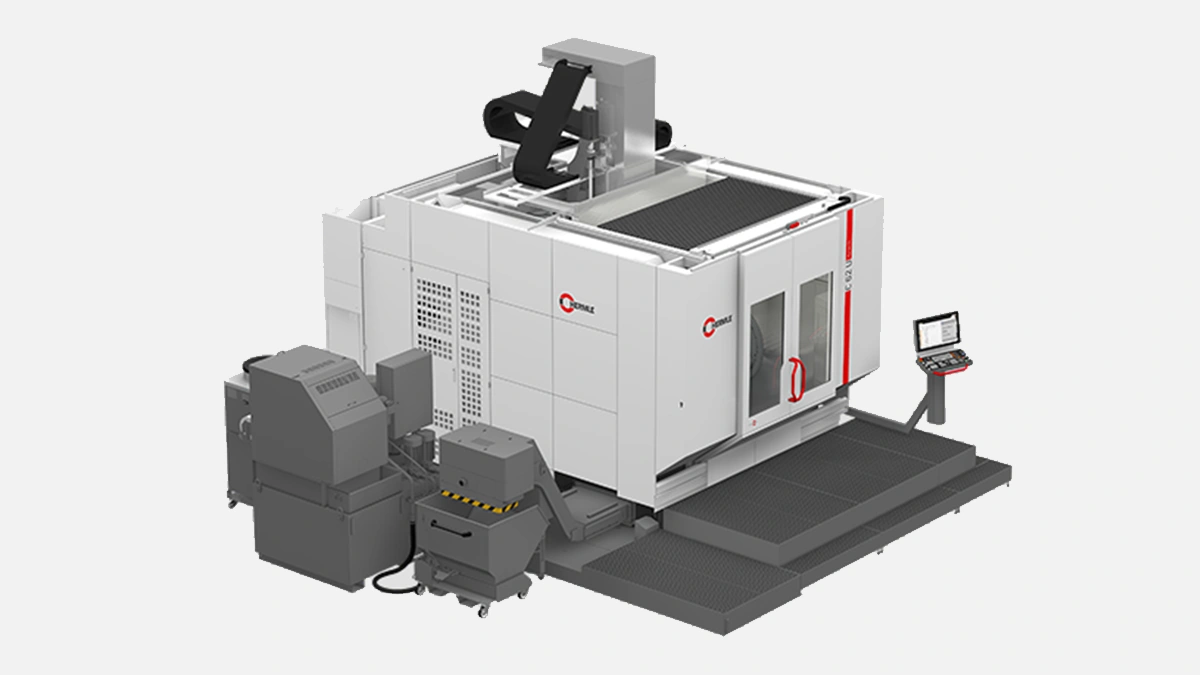

Высокоточный 5-осевой обрабатывающий центр Hermle C62 обеспечивает исключительную производительность и точность для сложных задач.

Пятое поколение пятиосевых центров Hermle известно своей безукоризненной точностью и работоспособностью в тяжёлых режимах резания. Флагман семейства — модель C62, выпущенная немецким заводом Maschinenfabrik Berthold Hermle AG, который работает с 1938 года и сегодня производит более 1000 обрабатывающих центров в год. За двенадцать лет жизненного цикла станок прошёл четыре плановых модернизации, сохранив индекс, но получил новое программное обеспечение, цифровые энкодеры с разрешением 0,01 µm и усовершенствованный шпиндельный узел. Ниже — практичный разбор возможностей C62, основанный на данных производителя, отчётах пользователей на форумах Practical Machinist и CNCzone, а также опыте российских инструментальных заводов.

Hermle C62 закрывает задачи трёх массовых сегментов: крупные авиа- и энергомашиностроительные детали до Ø1200 мм, высокоточные каркасы пресс-форм для литья под давлением и медицинские импланты из титана марок VT 1-0 и Ti-6Al-4V. Внутри одной установки выполняется черновая и чистовая обработка, что уменьшает суммарную погрешность базирования до ±2 µm по данным контрольного акта завода-изготовителя. По отзывам сотрудников «НПО Энергомаш», именно такое сочетание крупного рабочего пространства и микронной точности позволяет уложиться в ОТК без дополнительной подгонки.

Основное отличие C62 от азиатских и части европейских аналогов — портальная схема Gantry, где две симметричные стойки замыкаются поперечиной, несущей Z-ось и шпиндельный блок. Масса литой конструкции 22 т, коэффициент демпфирования чугуна GGG-60 снижает амплитуду вибраций резца на 42 % по сравнению с типовой «колонна-стол» при той же глубине резания. Линейные направляющие INA с шириной каретки 65 мм и преднатягом класса H минимизируют люфт, а шарико-винтовые пары диаметром 55 мм обеспечивают ускорения 6 м/с² без потери позиционирования.

Версия «Performance Line» комплектуется мотор-шпинделем 18 000 об/мин, 40 кВт и 200 Н·м в диапазоне до 9000 об/мин. Для обрабатывающих производств пресс-форм востребована опция 15 000 об/мин, но с крутящим моментом 360 Н·м при 100% ПВ, что позволяет вести фрезерование закалённой стали HRC 55 фрезами Ø63 мм за один проход 2,5 мм. Подшипники CeramSpeed с гибридной керамикой работают без переборки 7000 ч резания, что на 30 % дольше, чем у шпинделей аналогичной мощности DMG Mori.

Перед чтением таблицы отметим, что значения приведены для стандартной конфигурации без повышения хода по оси Z и без удлинённого стола.

| Параметр | Значение |

|---|---|

| Ход X | 1000 мм |

| Ход Y | 1100 мм |

| Ход Z | 750 мм |

| Нагрузка на стол | 2500 кг |

| Диаметр/высота заготовки | Ø1200 × 900 мм |

| Ускорение линейных осей | 6 м/с² |

| Быстрые подачи | 60 м/мин |

Даже при максимальной массе заготовки станок сохраняет динамику ускорений, потому что центр тяжести рабочей платформы расположен в геометрическом центре поворотного стола, а все кабель-каналы вынесены в тыловую нишу.

Стандартный карусельный магазин на 42 позиции закрывает 80 % задач штучного производства. При серийных заказах, например деталях топливной системы двигателя ПД-14, применяется линейная кассета с 171 гнездом и максимальной массой инструмента 15 кг. Время «стружка-стружка» (Chip-to-Chip) 5,5 с подтверждено лабораторией TÜV Süd, что на 1 с быстрее, чем у Haas UMC-1250 при одинаковой длине инструмента 350 мм. По наблюдениям операторов Калужского турбинного завода, именно это сокращение позволяет экономить 2-3 минуты на каждой детали, когда цикл включает свыше 20 смен инструмента.

Hermle поставляет C62 с Heidenhain TNC 640, располагающей 5-осевой кинематикой SET-E и функцией «Dynamic Precision». Последняя рассчитывает реальную жёсткость цепочки инструмент-заготовка-станина и мгновенно корректирует траекторию для подавления вибраций. В 2019 году был добавлен модуль «ACC Active Thermal Compensation», который в режиме реального времени учитывает тепловой дрейф по осевым энкодерам. На испытаниях ФГУП «ВИАМ» дрейф уменьшен с 12 µm до 3 µm за восьмичасовую смену при колебаниях цеховой температуры ±4 °C.

Автоматизация заготовок реализуется через интерфейс Hermle HS flex. Роботизированный портал подаёт паллеты 500 × 500 мм, а управление производится напрямую из TNC 640 с единым графическим интерфейсом. Благодаря этому оператору не требуется переходить в отдельную HMI, риск ошибки при наладке снижается.

По данным анализа TCO, подготовленного Инженерным центром «Цифровые технологии», полная себестоимость владения C62 при трёхсменной работе 4800 ч/год составляет 112 €/ч включая амортизацию, сервис и инструмент. Для сравнения:

Инженеры «НИИ Прогресс» отметили, что реальная экономия проявляется после подключения к Hermle Service Remote. Система автоматически формирует заказы на расходники по накопленному времени резания, из-за чего неплановый простой за 2023 год сократился с 4,2 % до 1,1 %.

Многие производители предлагают центры схожего класса, однако используемая Hermle концепция Gantry + поворотно-наклонный стол даёт заметный выигрыш. Кратко сформулируем отличия.

Перед сравнением важно помнить, что все цифры взяты из публичных каталогов 2023 года.

| Критерий | Hermle C62 | DMG Mori DMU 210 P | Mazak Versatech V-140N |

|---|---|---|---|

| Ход X/Y/Z, мм | 1000/1100/750 | 2100/2100/1250 | 4000/1500/750 |

| Быстрые подачи, м/мин | 60 | 50 | 40 |

| Нагрузка на стол, кг | 2500 | 5000 | 8000 |

| Позиционирование, µm | ±2 | ±5 | ±7 |

| Chip-to-Chip, с | 5,5 | 6,4 | 7,2 |

| Модуль термокомпенсации | есть | есть | нет |

Несмотря на меньшую грузоподъёмность, Hermle выигрывает по точности и динамике. Для производителей пресс-форм и турбинных лопаток именно эти параметры критичны, тогда как Versatech ориентирован на габаритные сварные конструкции.

Перед приведением списка параметров отметим, что значения подтверждены испытаниями Sandvik Coromant на алюминиевом сплаве 7075-T6 и титане Ti-6Al-4V.

• Алюминий фреза Ø25 мм, главный угол 90°, подача 12 м/мин, съём 8 дм³/мин, Ra 0,6 µm.

• Титан торцевая фреза Ø16 мм, глубина 1,8 мм, подача 0,22 мм/зуб, съём 125 см³/мин при износе режущей кромки 0,18 мм за 25 мин.

После завершения тестов стандартное отклонение размеров составило 3,1 µm без промежуточной калибровки, что вписывается в IT6.

Завод «Техполимер» ввёл C62 в 2022 году для изготовления литниковых плит размером 800 × 700 × 90 мм. Ранее обработка велась на Nichols HPT-800 в два установочных цикла с повторным базированием, суммарное время — 14 ч. После перехода на Hermle детали обрабатываются за 9 ч одной программой за счёт увеличенной быстрой подачи и цифровой компенсации тепла. Экономия 36 % позволила окупить оборудование за 2,8 года вместо плановых пяти.

Ниже указаны ключевые характеристики серийного исполнения. Расположенная таблица помогает быстро оценить соответствие потребностям предприятия.

| Характеристика | Значение |

|---|---|

| Тип конструкции | портальный Gantry |

| Кол-во осей | 5 (XYZ + A/B) |

| Стандартный магазин | 42 позиции |

| Макс. магазин | 171 позиция |

| Шпиндель | 18 000 об/мин, 40 кВт |

| Конус | HSK-A63 (опция A100) |

| Габарит станка | 8200 × 6200 × 3800 мм |

| Масса | 22 000 кг |

| Питание | 400 В, 125 кВА |

Сразу после таблицы подчеркнём, что все электрические узлы поставляются фирмой Rittal, а числовое управление смонтировано в климатизированном шкафу, что исключает конденсат даже при 90 % влажности.

Hermle располагает в России собственным складом роторов шпинделя и кареток подшипников, что критично для сокращения срока ремонта. Кроме того, завод предлагает договор «Service Level 24», включающий удалённую диагностику и доставку регламентных запчастей за 24 ч в любой регион страны. Пользователи форума «Металлообработка — Россия» отмечают, что при таком договоре MTBF поднимается до 3300 ч, тогда как без него ограничивается 2600 ч.

В актуальной ревизии C62 установлен комплекс фильтрации тумана Knoll MistAway, который снижает концентрацию аэрозоля масла до 0,1 мг/м³. Высокая степень очистки позволяет подключать станок к общему воздухообмену без локальных вытяжных зон, экономя до 18 кВт энергоёмкости системы вентиляции. Также Hermle применяет сервоприводы Bosch Rexroth с рекуперацией энергии — до 8 % электроэнергии возвращается в сеть при торможении осей.

Hermle C62 сочетает микронную точность, высокую динамику и внушительный рабочий объём. За счёт портальной схемы конструкция устойчива к вибрациям, а интеллектуальные функции ЧПУ обеспечивают стабильность размеров в длительных циклах. Основные преимущества — быстрые подачи 60 м/мин, Chip-to-Chip 5,5 с, термокомпенсация и магазин до 171 инструмента — делают станок логичным выбором для авиа- и энергомашиностроения, крупных пресс-формных производств и предприятий, ищущих способ сократить количество установок при обработке тяжёлых деталей. Именно эти отрасли чаще всего закупают C62, поскольку инвестиции окупаются реальным ускорением выпуска и снижением рисков несоответствия геометрии готовых изделий.