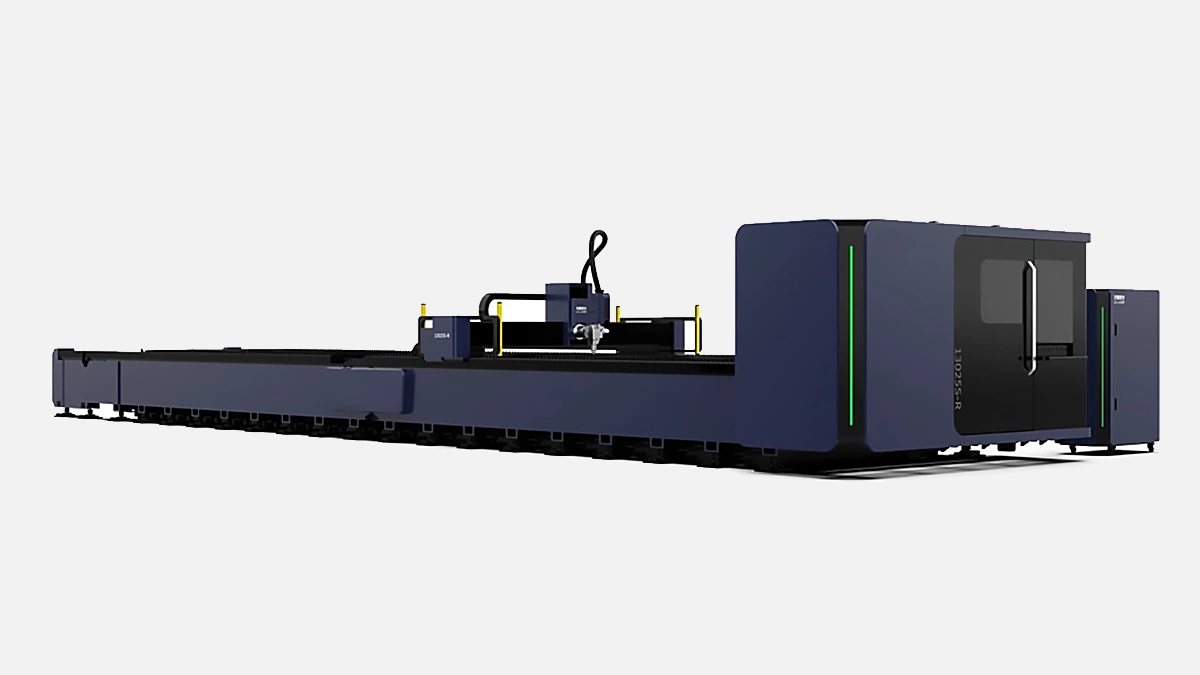

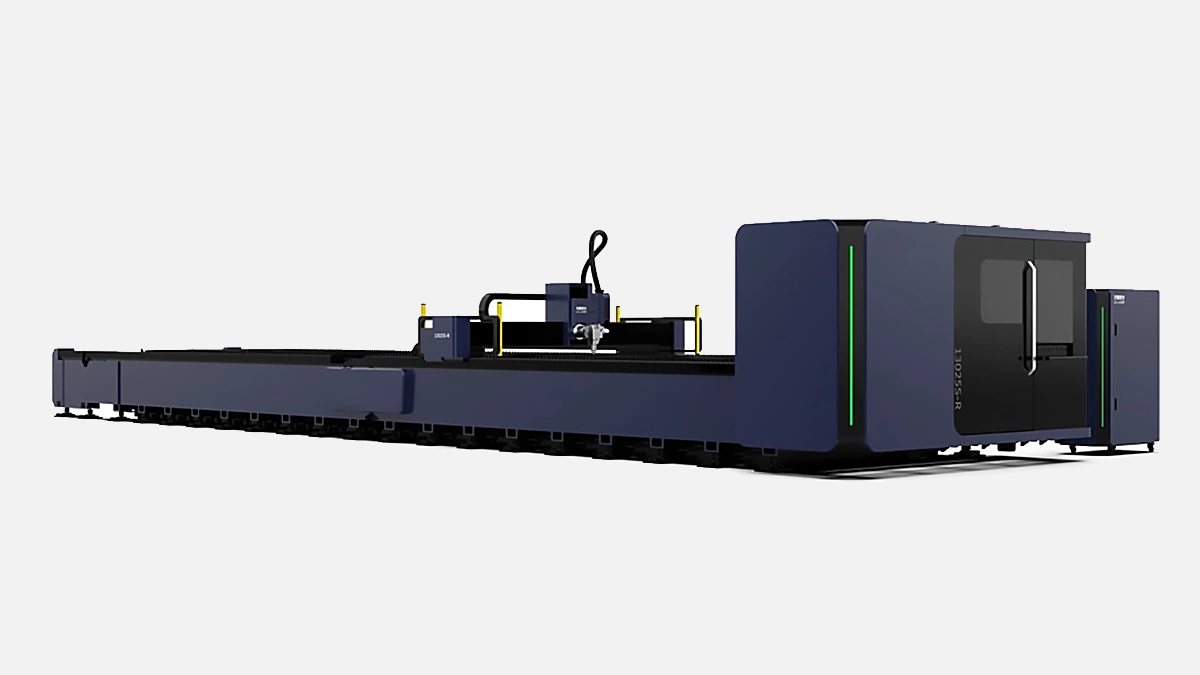

LD-Laser LD-13025S режет лист 1300×2500 мм, до 3 кВт, точность ±0,05 мм, газовый режим Eco экономит до 25 % азота.

Режет металл. Да, просто так. Плита лежит, луч бежит, контур готов. Для мелкой мастерской – спорно, громоздкий. Для цеха, где каждая минута – деньги, самое то. Я видел, как на нём за смену кроили 4.5 тонны «чёрнушки», раскоряки горели оранжевым, а оператор успевал пить чай, потому что всё остальное делал ЧПУ.

Корпус массивный, литое основание. Не из фольги, проверял кулаком – звенит глухо. Толстый чугун гасит вибрацию, важный момент при ускорении 1.5 G. Стол — шаттловый, две кассеты, смена листа за 25 секунд. Пневматический прижим по периметру, чтобы лист не «играл» когда сжатый воздух под соплом начинает творить фейерверк искр.

Перед тем как перейти к цифрам, быстрое отступление. Кто-то клянётся сварной рамой, мол дешевле. Тут литая, дороже, зато ровно. Вывод? Если резать тонкую нержавейку 0,8 мм на скорость — выбираю литую плиту, меньше «гармошек».

Таблица ниже помогает за две секунды понять, где LD-13025S стоит относительно близких собратьев.

| Модель | Рабочее поле | Мощность, Вт | Макс. скорость, м/мин |

|---|---|---|---|

| LD-13025S | 1300×2500 | 1000-3000 | 120 |

| Bystronic BySmart 3015 | 1500×3000 | 2000-4000 | 140 |

| Han’s Laser G3015F | 1500×3000 | 1000-6000 | 100 |

| Trumpf TruLaser 1030 | 1500×3000 | 2000 | 90 |

Пара цифр, и всё сразу кристально. LD не чемпион по скорости, но до немецких цен – как до Луны.

Излучатель IPG, хочешь Raycus – ставят, но сам производитель толкает IPG, потому что меньше проблем с сервисом. Кабель QBH — короткий, так что внутри корпуса меньше петляния и, внимание, меньше потерь. Резак Precitec LightCutter, охлаждение жидкое. Видел одну машину с китайским WSX — работает, но гонять 3 кВт на WSX риск, медь сопла перегревается. Тут заводом прописан Precitec до 6 кВт, значит 3 кВт спит спокойно.

Кстати о фокусе. Сменные картриджи линз, магнитное крепление. Пыль попала, выщёлкнул, продувкой сбил, поставил назад – пять минут и снова в строй. Не сказка, реальный кейс.

Сначала думал – причём тут робот, станок же «младший». Ошибся. LD-Laser запилил компактный портал, берет лист до 800 кг, швыряет на стол, уходит. Плагин в ЧПУ Fanuc забирает координаты заготовок из раскладки Lantek. Никакой экзотики, всё штатно.

Вот что автомат берёт на себя:

Человек остаётся там, где нужен: менять сопло, заливать охлаждайку, ругаться на начальство.

Прыгну с места в карьер. С Bystronic не спорим по бренду, швейцарцы — икона, но LD выигрывает в стоимости расходки: сопло на Precitec дешевле в три раза, чем оригинал Bystronic. Han’s дешевле по «покупке», но у него рама сварная, точность через год уезжает. Trumpf? Ммм, фанаты будут фанатеть, но 0.05 мм LD-13025S держит ничуть не хуже.

Сравнить глазами легче, чем словами.

Парадокс: берут LD в регионах, где крутого дилера нет, потому что детали можно и на Ozon заказать.

Сентябрь, Челябинск, завод «Феррум». Мне показывают карту реза: 7.2 часа, листов 38, толщина 6 мм, сталь СТ3. Время реально 6.9 часа – укладывается. Оператор жалуется только на клапан азота, пришлось чистить. Всё. Точность отверстий под М8 – сверло заходит руками. Я ж не теоретик – сунул нутромер, 7.98. В техкарте стояло 8.00. Норм.

Держите голые цифры, без прикрас.

| Параметр | Значение |

|---|---|

| Расход электроэнергии при 2 кВт, кВт·ч | 14 |

| Стоимость электроэнергии, ₽ | 5.5 |

| Газ (кислород) на 1 м реза, ₽ | 0.27 |

| Время наладки под новую толщину, мин | 3 |

Чем меньше простои, тем жирнее прибыль. LD в мелочах экономит: капсулу линзы меняешь без юстировки, не теряешь полчаса.

Производитель на рынке 15 лет, модель пережила 3 ревизии, текущая – 2022+. Выпускают примерно 1200 станков в год, LD-13025S – каждый четвёртый в линейке, значит запчасти будут.

Понравилась фишка: прошивка Fanuc кладётся на флешку, вставил, нажал «Update», всё. Никаких «зовите инженера». Хотя, если что, удалёнка через TeamViewer, но нужен белый IP. Обычный завод? Белого нет, ставьте VPN, да, боль, зато работает.

Важное, коротко:

Да, Bystronic быстрее, но деньги считают все. LD-13025S закрывает 80 % типовых задач листового кроя в машиностроении, вентиляции, корпусных деталях. Поэтому его ставят и «младшие» гаражные ребята, и серьёзные заводы на 300 сотрудников.

Станок не идеален, шумит, требует сухого воздуха, но отдаёт больше, чем просит. Берут те, кому нужно просто резать и не философствовать. Вот и всё.