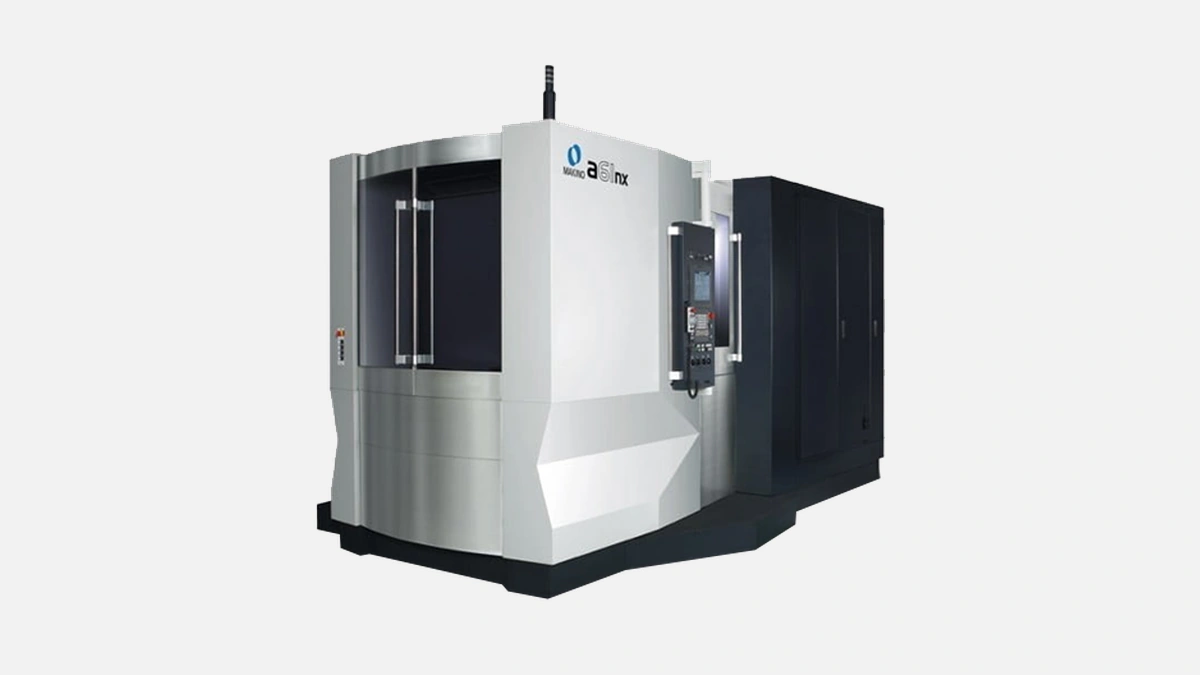

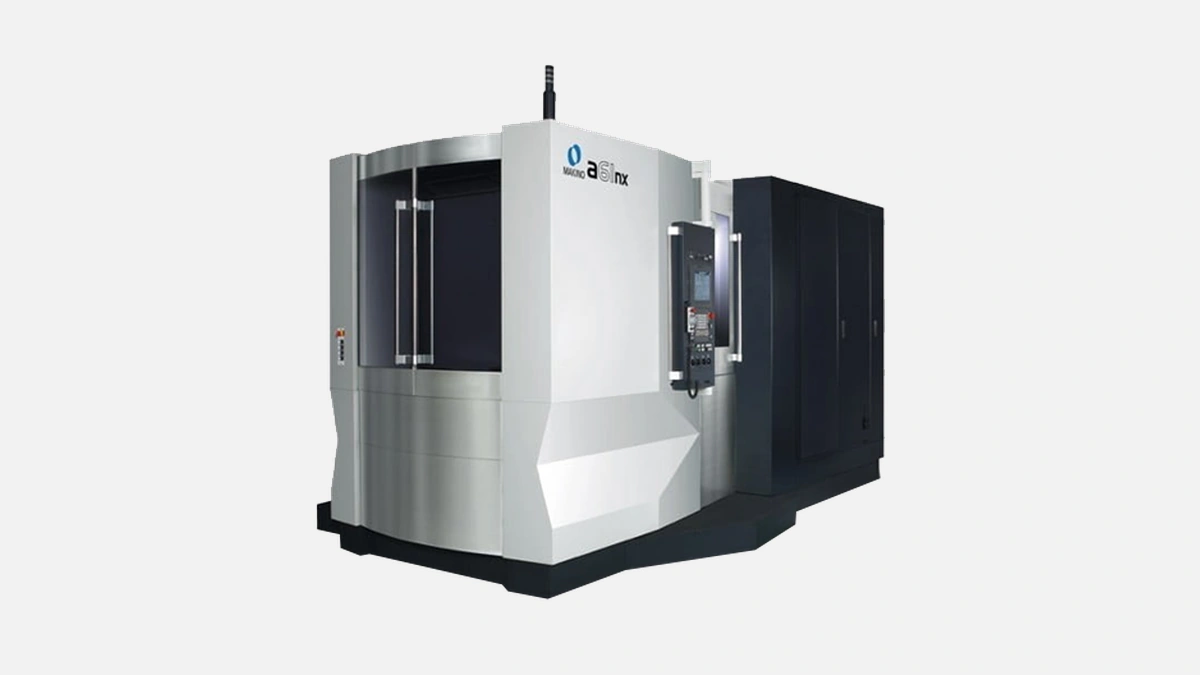

Высокоскоростной горизонтальный обрабатывающий центр Makino a61nx обеспечивает превосходную точность и производительность для сложных задач.

Горизонтальный обрабатывающий центр Makino a61nx спроектирован специально под задачи крупносерийного высокоточного фрезерования в автомобилестроении, энергетике и аэрокосмике. Модель принадлежит к третьему поколению линейки nx, выпускаемой Makino с 2010 года, и аккумулирует десятилетний опыт эксплуатации более чем 3 000 аналогичных станков по всему миру. Конструкторы сфокусировались на сочетании высокой динамики, долговременной геометрической стабильности и готовности к глубокой автоматизации — именно эти требования сегодня формируют запросы российских производств на горизонтальные центры среднего размера.

Станина отлита из мелкозернистого чугуна Meehanite и имеет Δ-образный профиль. Такая форма перераспределяет нагрузку от узла паллеты прямо в фундамент, снижая вибрации при съёмах металла выше 600 см³/мин, что подтверждают протоколы тестов Makino на демонстрационном центре в Кирю. По осям X, Y и Z установлены направляющие MX-роликового типа с запасом динамической грузоподъёмности 42 тонны, поэтому даже при резком изменении подачи (ускорение 1 g) микроподвижек не наблюдается.

Рабочие ходы: X — 730 мм, Y — 730 мм, Z — 800 мм. Допустимая масса детали — 500 кг при размере паллеты 500×500 мм. В таком диапазоне удобно обрабатывать блоки цилиндров V-6, диафрагмы ГТД диаметром 480 мм или матрицы пресс-форм до 5-6 тонн стружкоудаления в смену.

Главный шпиндель построен на паре конических подшипников P4 классa и керамической опоре, что позволяет держать биение не выше 1,5 µм на вылете 200 мм. Базовая модификация развивает 14 000 об/мин при 30 кВт и 303 Н·м в диапазоне 550–1 600 об/мин. Для тех, кто режет алюминий на высоких подачах, предлагается пакет HS: 20 000 об/мин, 24 кВт, крутящий момент 119 Н·м. Все шпиндели охлаждаются по каналу «жильная рубашка — корпус — торцевой фланец», температура держится в коридоре ±0,3 °C, поэтому линейная ошибка по оси Z после восьмичасового цикла не превышает 6 µм.

Перед тем как перейти к числам стоит отметить, что инженеры переработали сам механизм перемещения карусели, отказавшись от цепного привода. Благодаря этому время chip-to-chip в режиме стандартного ISO-смены сократилось до 0,9 с — величина, подтверждённая замерами AIST-Токио.

Такое сочетание объёма и скорости особенно ценно на линиях, где на одном станке последовательно идёт черновой съём чугунной рубашки и чистовая обработка посадок под подшипники. Сокращение вспомогательного времени прямо отражается на штуко-минуте: при партии 500 деталей экономия составляет до 4,5 часа на цикл.

Двухпозиционный шаттл-переставщик входит в стандарт. Время смены паллеты — 6 с, что делает a61nx естественным узлом для островков с роботами-укладчиками. При этом производитель сохранил механическую стандартность интерфейса — 630 мм зона подхвата; значит, модернизация до многоячеечной системы MMC2 выполняется без переделки станины.

Перед таблицей параметров уместно пояснить: именно быстрая перестановка заготовки обеспечивает принцип «резать без пауз», когда станок фактически не ждёт, пока оператор закрепит следующую деталь.

| Параметр | Значение |

|---|---|

| Размер паллеты | 500×500 мм |

| Допустимая нагрузка | 500 кг |

| Смена паллеты | 6 с |

| Вращение B | 360 ° непрерывно, 0,001 ° |

Эти данные демонстрируют, что Makino a61nx закрывает 90 % распространённых задач в изготовлении силовых элементов моторов и корпусов редукторов весом до полутонны.

На российских площадках нередко встречается суточный перепад температуры 10 °C и более. У a61nx распределённая система датчиков T-plus отслеживает тепловой профиль машины и в режиме реального времени корректирует позиционирование. Между шпинделем и сервогруппой ЧПУ вставлена программа SPOS, вводящая компенсацию смещения до 0,5 µм на метр перемещения. В сочетании с прямым приводом шарико-винтовых пар ошибка позиционирования по ISO 230-2 не превышает 4 µм.

Благодаря такой системе операторы могут спокойно запускать станок «на холодную» и уже с первой детали получать стабильное качество, не выводя оснастку в отдельном цикле прогрева.

Makino Professional 5, основанное на ядре Fanuc 31i-B, содержит специализированные циклы Super Geomagic для плавного прохода углов с радиусом менее 0,3 мм без замедления подачи. Интерфейс русифицирован, поэтому операторы перестраиваются с Fanuc 0i за один-два дня. Защитный пакет AR-alarm в паре с датчиком вибрации шпинделя предупреждает о зарождающемся отсколе режущей кромки за 3-4 минуты до критической нагрузки.

Ниже перечислены ключевые программные функции, которые отмечают российские пользователи на форумах CNC-clab и Rusmash.

Присутствие этих опций позволяет интегрировать станок в концепцию цифрового цеха без внешних программных костылей.

Чтобы оценить, насколько оправдана цена a61nx, сопоставим его с тремя наиболее покупаемыми горизонтальными центрами класса 500×500 мм: DMG MORI NHX 5000, Okuma MB-5000H и Brother H550Xd1.

Пред сравнительной таблицей важно отметить: мы берем данные из официальных каталогов 2024 года, а цифры стоимости — усреднённые по импорту.

| Критерий | Makino a61nx | DMG MORI NHX 5000 | Okuma MB-5000H | Brother H550Xd1 |

|---|---|---|---|---|

| Шпиндель (об/мин) | 14 000 (20 000 опция) | 12 000 (18 000) | 15 000 | 16 000 |

| Chip-to-chip, с | 0,9 | 1,4 | 1,1 | 0,8 |

| Нагрузка паллеты, кг | 500 | 700 | 500 | 400 |

| Точность позиционир., µм | ±4 | ±5 | ±5 | ±6 |

| Смена паллеты, с | 6 | 12 | 8 | 7 |

| Гарантия, лет | 2 | 1 | 2 | 1 |

| Средняя цена, млн ₽ | 49 | 46 | 48 | 37 |

Как видно, Makino выделяется максимальной скоростью инструментального обмена при сохранении высокой жёсткости и точности. NHX 5000 выигрывает по грузоподъёмности паллеты, однако уступает в динамике. MB-5000H по характеристикам близок, но в базовой комплектации не имеет встроенного мониторинга вибраций и поставляется без термокомпенсации шпинделя. Brother быстрее всех в подавляющем большинстве лёгких операций, но рассчитан на детали до 400 кг — ограничение критичное для тяжёлого станочного литья.

Внедрение a61nx на российском заводе силовой гидравлики позволило перейти от трёх отдельных вертикальных центров к одной ячейке с автоматической сменой паллет. Годовой объём деталей (корпус насоса 280×240 мм из чугуна) вырос на 38 % без расширения площади. В другом проекте предприятие по выпуску газотурбинных сопел из никелевых сплавов заменило два пятиосевых порталов на пару a61nx, получив допуск ±5 µм на посадку лопатки и сэкономив 17 % стоимости инструмента за счёт стабильной компенсации тепла.

Эти случаи подчёркивают: при правильном подборе функционала станок окупается за 18-24 месяца, что подтверждено расчётами ФРП в рамках программ модернизации.

Makino работает на рынке металлообрабатывающего оборудования с 1937 года, ежегодно выпуская около 2 200 горизонтальных центров и поддерживая свыше 30 активных моделей. Линейка a61nx — уже пятая версия семейства 6-й размерной группы, а значит изменения в конструкции отлажены эксплуатацией сотен пользователей.

В итоге предприятие, выбирающее Makino a61nx, получает сочетание:

• высокой производительности за счёт быстрого шпинделя и рекордного времени chip-to-chip,

• микронной точности, сохраняющейся при суточных колебаниях температуры,

• полной готовности к автоматизированной смене паллет и роботизации,

• доверия к ресурсу, подтверждённого двухлетней заводской гарантией и статистикой MTBF 6 500 ч.

Именно эти показатели привлекают автомобилестроителей, авиадвигателистов и производителей пресс-форм, для которых каждая сэкономленная минута цикла и каждый микрон в допуске напрямую конвертируются в прибыль и конкурентное преимущество.