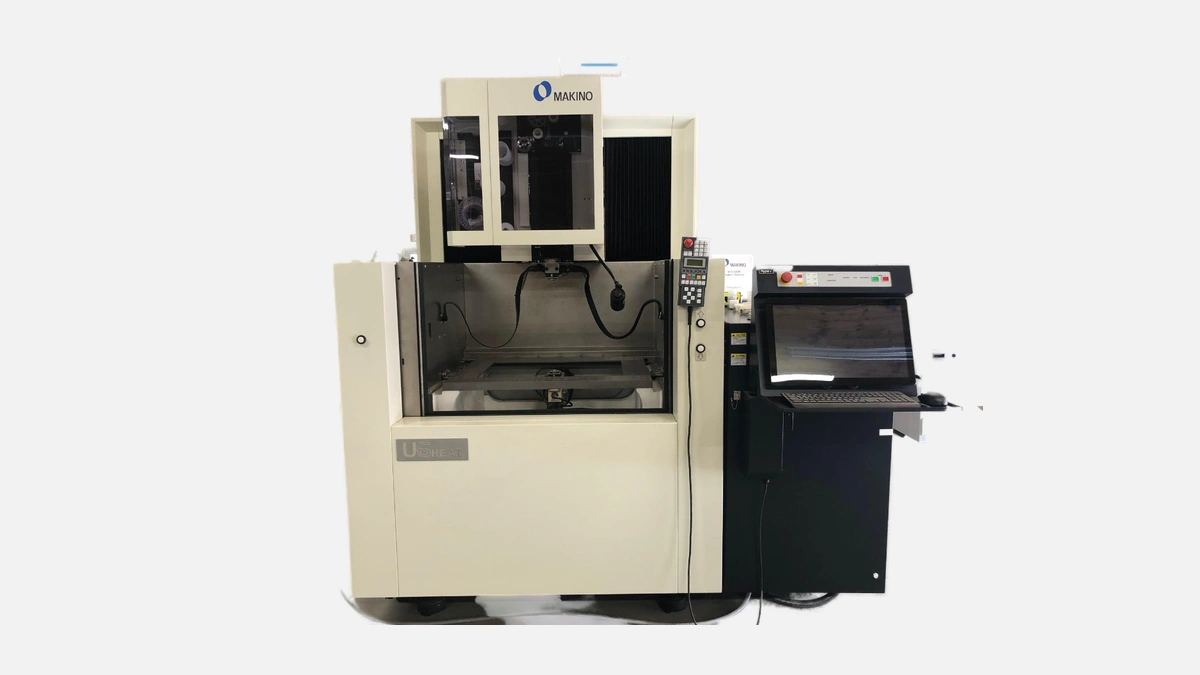

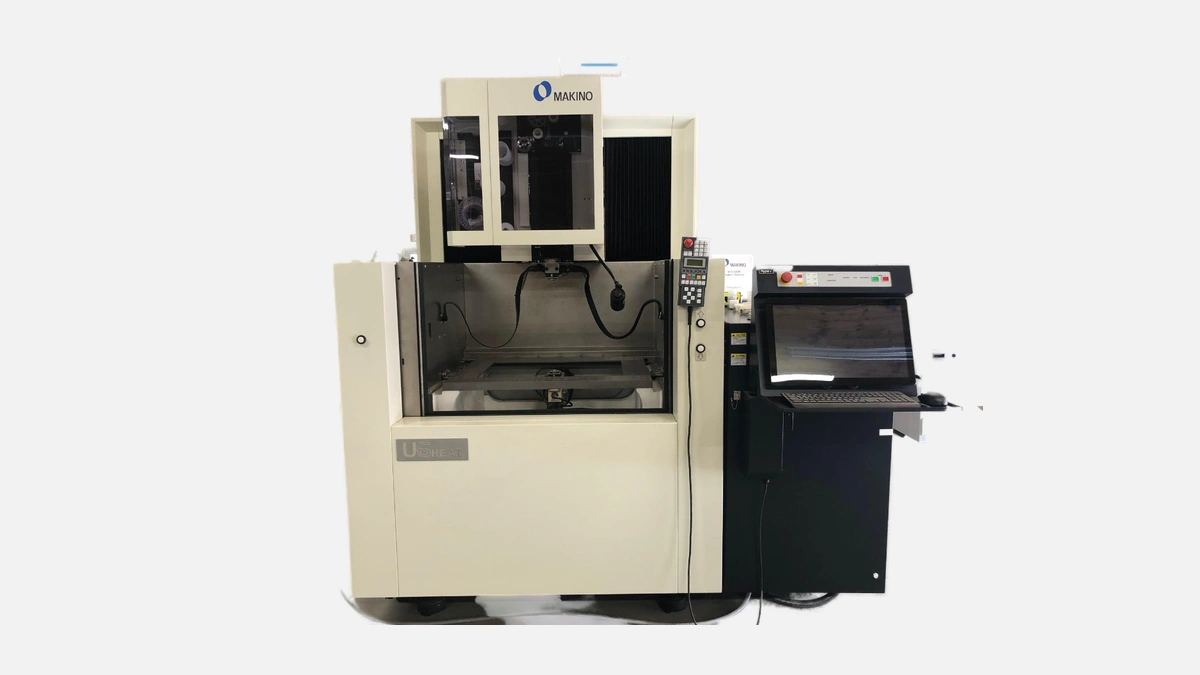

Makino U6 Wire EDM: Высокоточная обработка сложных деталей, превосходная чистота поверхности и надежность для требовательных производств.

Компания Makino, основанная в 1937 году в Токио, уже более 85 лет разрабатывает высокоточные металлообрабатывающие станки и ежегодно выпускает около 2 700 единиц оборудования. В линейке производителя свыше 60 серий, из них восемь относятся к электроэрозионной обработке. Проволочная модель Makino U6 появилась в 2012 году, за это время вышло четыре версии — базовая, H.E.A.T., H.E.A.T. Extreme и U6i. Ниже разберём, почему именно эта машина всё чаще становится «рабочей лошадкой» российских инструментальных и приборостроительных заводов.

Перед тем как перейти к электронике, стоит понять, на чём построен станок. Корпус U6 отлит из мелкозернистого высокомодульного чугуна Meehanite, что по данным самого производителя снижает теплоперемещения на 30 % по сравнению с обычным СЧ20. Направляющие осей X, Y и Z установлены на перекрёстных Т-образных рёбрах, поэтому вибрации гасятся ещё до того, как они доходят до режущей зоны. На практике это даёт возможность держать форму отверстия в пределах 1,5 µm даже в 18-часовом цикле.

Параметры хода напрямую определяют, сможет ли станок обрабатывать типовые пресс-формы российского ОПК и автопрома. В U6 они выглядят так:

• ось X — 650 мм,

• ось Y — 450 мм,

• ось Z — 420 мм.

Полезная ванна рассчитана на заготовку 1000 × 800 × 420 мм массой до 1 т. За счёт такого запаса стол без проблем принимает габаритные блоки штамповой оснастки или титановые компоненты шасси вертолётов. Инженеры ПАО «КумАПП» отмечают, что после перехода на U6 им удалось снять две переналадки на крупногабаритных деталях шпангоутов, поскольку всё помещается за одну установку.

Makino установила на U6 второе поколение своего интерфейса Hyper-i. Экран диагональю 24″ выводит не только G-код, но и живую картинку с камеры в ванной. Оператор видит зону реза, может касанием увеличивать участок траектории, выделять проблемные углы, после чего система автоматически перестраивает параметры разряда. По отзывам специалистов АО «Метровагонмаш», переход на Hyper-i сократил время подготовки управляющих программ в среднем на 17 %.

До появления четвёртого поколения генератора добиться шероховатости ниже Ra 0,1 µm на проволочной EDM было трудно. SuperSpark IV управляет фронтом импульса с точностью 1 нс, поэтому при финишном проходе реально получать Ra 0,05 µm без дорогих полировальных камней. Дополнительный плюс — экономия проволоки: при диаметре 0,2 мм расход снижается до 0,27 кг/ч против 0,35 кг/ч у предыдущего SuperSpark III.

Интерес к Makino U6 во многом связан именно с фирменной High Energy Applied Technology. Внутри ванны установлены два регулируемых сопла, которые формируют направленный диэлектрический поток. Благодаря этому:

• скорость съёма металла достигает 500 мм²/мин на инструментальной стали H13,

• угол конусности ±45° удерживается без смещения вершины,

• дуговой зазор остаётся стабильным даже на высотах 300–400 мм.

Для заводов, где зеркальная поверхность не нужна, Makino предлагает версию U6 H.E.A.T. Extreme. Там подача энергии увеличена, и на карбиде можно выйти на 720 мм²/мин, что сопоставимо со скоростью графитового электроэрозионного прошивного станка.

Система Wire EYE перезаправляет с первого дубля в разрезе толщиной до 200 мм. Если обрыв случился ночью, станок сам запускается за 90 секунд, оператор утром получает полностью отработанную деталь. Катушка на 16 кг обеспечивает до 30 часов непрерывной резки при диаметре 0,25 мм. По сравнению с версиями катушки 12 кг экономится одна смена на переоснастку в неделю.

Makino U6 одинаково уверенно работает на:

• инструментальных сталях до 63 HRC,

• быстроизнашиваемых карбидах WC-Co,

• жаропрочных сплавах Inconel 718 и Rene 41,

• чистом титане Grade 5.

Такой диапазон делает модель востребованной в авиадвигателестроении, при выпуске имплантов, а также на заводах по изготовлению литьевых форм. Практика АО «Завод медицинских инструментов» показала, что при обработке титановых корпусов эндопротезов расход проволоки снизился на 22 % относительно прежнего станка Sodick AQ550L.

Прежде чем инвестировать в новый EDM, производственники часто сравнивают ключевые характеристики разных брендов. Чтобы не искать данные по всему интернету, сведём их в одну таблицу.

Ниже приведены показатели проволочных моделей аналогичного размера.

| Параметр | Makino U6 | Sodick ALN600G | Mitsubishi MV2400R | GF CUT P 550 |

|---|---|---|---|---|

| Ход XYZ, мм | 650 × 450 × 420 | 600 × 400 × 350 | 600 × 400 × 310 | 550 × 350 × 400 |

| Макс. заготовка, кг | 1000 | 1000 | 1200 | 1000 |

| Скорость резки, мм²/мин | 500 (720*¹) | 450 | 450 | 400 |

| Минимальная Ra, µm | 0,05 | 0,10 | 0,08 | 0,10 |

| Автоперезаправка | ≤200 мм, 90 с | ≤150 мм, 120 с | ≤200 мм, 110 с | ≤150 мм, 130 с |

| Угол конуса | ±45° | ±30° | ±30° | ±35° |

| Потребляемая мощность, кВА | 20 | 22 | 25 | 24 |

*¹ — показатель версии H.E.A.T. Extreme на карбиде.

Судя по таблице, преимущество Makino проявляется в чистовой шероховатости, угле конуса и универсальности по толщине проволоки. Для предприятий, которые совмещают черновую и финишную обработку на одной установке, это критично.

Оплачивать высокую покупную цену бывает проще, когда видна прямая экономия. Инженеры «Пермского моторного завода» за год эксплуатации собрали следующие цифры:

• снижение суммарных затрат на проволоку — 18 %,

• сокращение электричества на 11 % за счёт режима Eco Cut,

• уменьшение времени простой на переналадку — 14 %.

Из-за меньшей шероховатости потребность в доводочном шлифовании деталей турбонасосного агрегата упала на 40 %. В итоге окупаемость машины по сравнению с прежним японским EDM составила 2,9 года вместо плановых четырёх.

Makino развивает модель ежегодными апдейтами прошивки. С 2022 года Hyper-i поддерживает импорт 3D-моделей STEP, автоматически создаёт плоскостные разрезы и генерирует траектории под угловой рез. Пакет ставится удалённо через защищённый VPN-канал, что снимает необходимость в визите сервис-инженера и не прерывает производственный цикл.

Проволочная электроэрозионная машина Makino U6 сочетает массивную термостабильную конструкцию, гибкий генератор SuperSpark IV и ускоренную технологию H.E.A.T. Пользователи получают одновременно высокую скорость черновой выборки и финишную чистоту до Ra 0,05 µm с сохранением угловой точности ±3 µm. Автоматическая заправка, катушка 16 кг и энергосберегающие режимы уменьшают операционные расходы, а расширенная зона обработки позволяет закрыть 80 % типовых задач пресс-форменного и авиационного производства.

Именно поэтому станок чаще всего покупают предприятия, где важно совмещать крупные стальные формы и сложные титановые детали в одном парковом парке: заводы пресс-форм, авиакосмические и медицинские изготовители, а также инструментальные бюро, которые ценят устойчивую точность в многосменной работе.