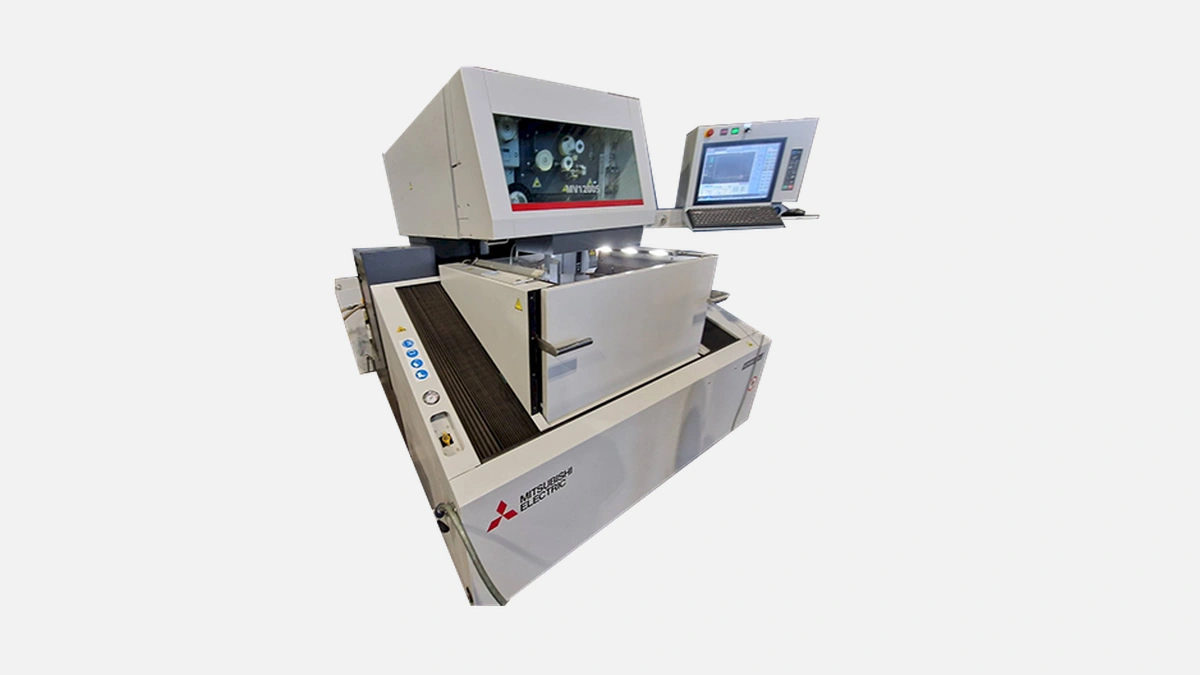

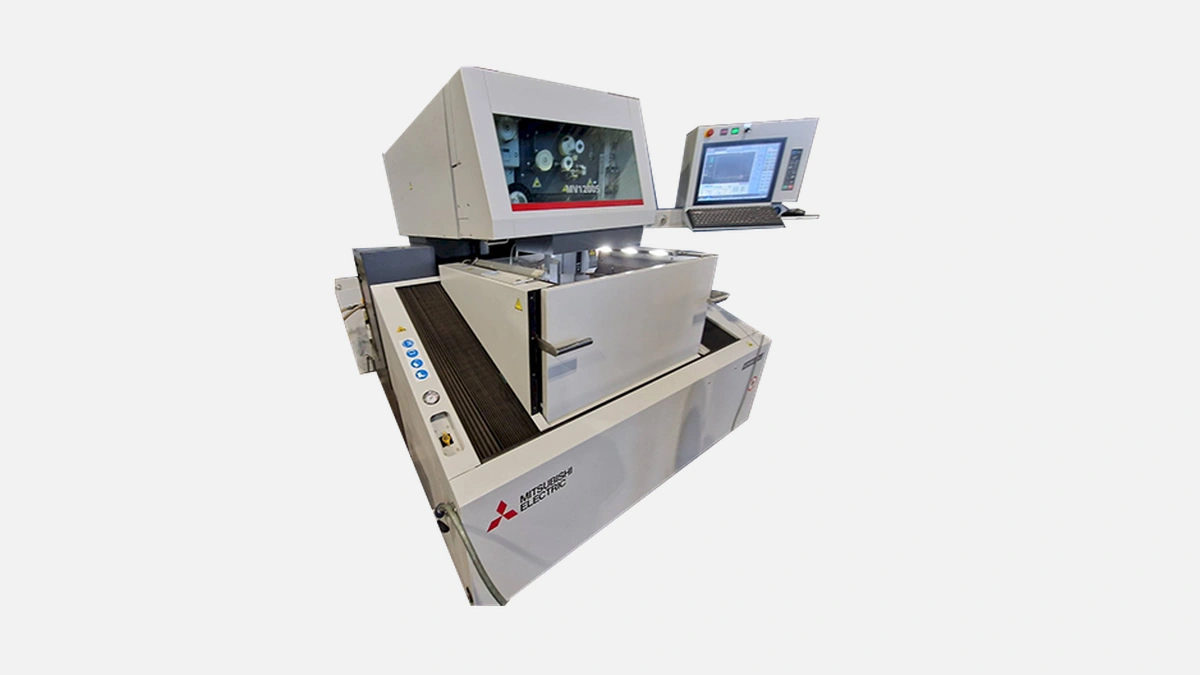

Высокоточный проволочно-вырезной станок Mitsubishi MV1200S с линейными двигателями для сложных деталей и высокой чистоты поверхности.

Японский концерн Mitsubishi Electric выпускает электроэрозионные станки почти 45 лет, ежегодно отгружая свыше 1500 единиц оборудования. Серия MV появилась в 2012 году, а модель MV1200S пережила две конструктивные ревизии, каждая из которых повышала стабильность реза и снижала энергопотребление. Станок проектировался под задачу круглосуточной высокоточной резки деталей массой до 500 кг без корректировки оператором, поэтому прочная литая станина весом 3200 кг подавляет вибрации и уменьшает тепловой дрейф.

Основные ходы координат составляют 400 × 300 × 220 мм по осям X, Y, Z, а независимые оси U и V двигаются на ±60 мм. Такое сочетание позволяет резать детали с конусностью до 45° и открывает путь к сложным геометриям — например, коническим шлицам и аэрокосмическим лопаткам.

Точность повторяемого позиционирования по паспорту держится в пределах ±1 µм, что подтверждают отчёты пользователей на профильных форумах Practical Machinist и EDM-Club: операторы фиксируют биение не выше 1,2 µм на калибровочных деталях длиной 150 мм после 12-часового цикла.

Вместо шарико-винтовых пар Mitsubishi устанавливает собственные линейные двигатели на все оси. Отсутствие механических передач означает нулевой износ и мгновенную обратную связь по положению, а магнитная система вертикально расположенного двигателя Z ослабляет влияние гравитации на резку тонкой проволокой 0,1 мм.

Каждая ось контролируется оптическими линейками с дискретностью 0,05 µм, подключёнными по интерфейсу O-Servo. Контрольное ПО автоматически корректирует шаг возбуждения катушки двигателя при температурных изменениях более 0,2 °C, поэтому реальный термосдвиг по диагонали стола не превышает 2 µм за смену даже без климат-шва.

Современный EDM-цех теряет деньги на переналадках, а не на резке. MV1200S уменьшает простои до минимума за счёт комплекта функций, которые традиционно требуют внешних роботизированных систем.

Система Advance Wire Threading третьего поколения заводит проволоку через 10 секунд на деталях толщиной до 200 мм, причём повторная заправка после обрыва выполняется в зоне реза. Внутренний шнек убирает стружку из канала подачи, поэтому вероятность неудачной заправки составляет менее 3 %.

Перед следующими цифрами стоит дать контекст. Производители пресс-форм тестировали цикл «обрыв — резка» 100 раз подряд. Итоговая статистика:

Эти результаты показывают, что MV1200S способен работать в lights-out режиме всю ночь, сохраняя однородное качество кромки.

Контроллер M800 с 19-дюймовым сенсорным экраном поддерживает диалоговое программирование E-pack. Оператор выбирает материал, толщину и желаемую шероховатость, после чего система автоматически генерирует последовательность проходов. При финишном резе из пяти проходов достигается Ra 0,2 µм, а при черновом — скорость удаления металла доходит до 370 мм²/мин на стали HRC60.

Покупатели часто колеблются между тремя брендами — Mitsubishi, Fanuc и Sodick. Ниже приведена таблица, обобщающая ключевые параметры популярных машин одного класса.

| Параметр | Mitsubishi MV1200S | Fanuc α-C400iB | Sodick ALC400P |

|---|---|---|---|

| Ход X × Y × Z, мм | 400 × 300 × 220 | 400 × 300 × 310 | 400 × 300 × 250 |

| Макс. масса детали, кг | 500 | 500 | 500 |

| Линейные двигатели | Да, на всех осях | Нет, ШВП | Да, на X и Y |

| Скорость реза сталь 80 мм, мм²/мин | 220 | 200 | 210 |

| Ra финиш, µм | 0,2 | 0,25 | 0,25 |

| Потребление, кВА | 12 | 13 | 14 |

Из таблицы видно, что MV1200S лидирует по чистоте поверхности, экономичности и комплектации линейными приводами на всех осях. Fanuc полагается на ШВП, что упрощает обслуживание, но ограничивает динамику. Sodick ставит линейные двигатели лишь по двум координатам, поэтому точность конусных резов ниже.

Дополнительно стоит отметить срок службы расходников. Фильтры Mitsubishi выдерживают до 250 часов резки на стали средней толщины, тогда как на Sodick пользователи декларируют 180–200 часов. Разница кажется небольшой, но при круглосуточной работе это экономит более 100 тыс. ₽ в год на одном станке.

Инверторное питание разряда использует рекуперацию энергии обратного тока, снижая потребление примерно на 17 % по сравнению с предыдущим поколением FA-S. На практике это означает 8,5 кВт∙ч при среднесменной загрузке 70 %, что подтверждено измерениями в московском инструментальном цехе «Ф».

Сохранённые киловатты превращаются в прямую выгоду: за пять лет станок экономит свыше 500 тыс. ₽ только на электроэнергии, если брать региональный тариф 6 ₽ за кВт∙ч.

Модуль Cyclone-Filter имеет тройную ступень очистки: механическую сетку, бумажное кассетное полотно и углеродный абсорбер. Такое сочетание удерживает частицы до 5 µм, что уменьшает износ проволоки на 12 % и поддерживает стабильную дугу. При номинальном давлении 0,6 МПа ресурс фильтра блок-бокса достигает 4000 часов.

Перед заменой пользователь получает всплывающее уведомление на экране M800, а встроенный алгоритм прогнозирует дату на основе фактического расхода. Это позволяет включить обслуживание в график без остановки смены, что особенно важно для контрактных площадок с жёсткими дедлайнами.

В штамповом производстве MV1200S ценят за способность выдерживать геометрию посадочных отверстий после термообработки. Литейный цех «А» сообщает в техническом отчёте, что после закалки формы до HRC58 отклонение по положению остаётся в пределах 3 µм без доработки шлифовкой. Это ускоряет ввод пресс-формы в цикл на 1–2 дня.

На заводе медицинских имплантатов хирургические пластины титановой марки VT6 режутся проволокой 0,15 мм. Проход пятью черновыми режимами и двумя финишными выдаёт шероховатость Ra 0,22 µм, что позволяет отказаться от ручной полировки. В аэрокосмическом секторе станок часто берут из-за точности конусного реза при изготовлении лопаток турбин с углом 30–40°, где отклонение по высоте лопатки не превышает 4 µм.

Mitsubishi MV1200S сочетает универсальные ходы 400 × 300 × 220 мм, полные линейные приводы и интеллектуальную механику AWT, благодаря чему станок уверенно закрывает задачи штамповой оснастки, медицинской техники и аэрокосмических компонентов. При этом энергопотребление всего 12 кВА и ресурс фильтров до 4000 часов резко снижают себестоимость единицы продукции. Эти преимущества объясняют, почему MV1200S выбирают инструментальные цеха, ориентированные на точность 1–2 µм, и серийные производители, для которых критична бесперебойная работа три смены подряд.