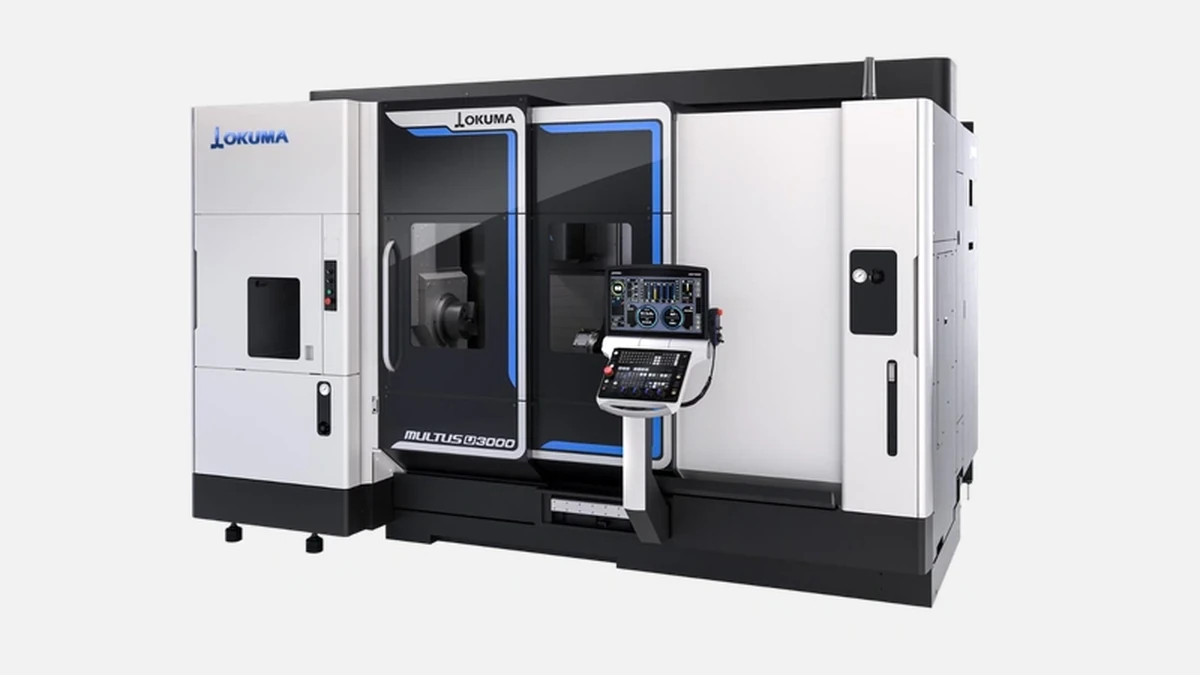

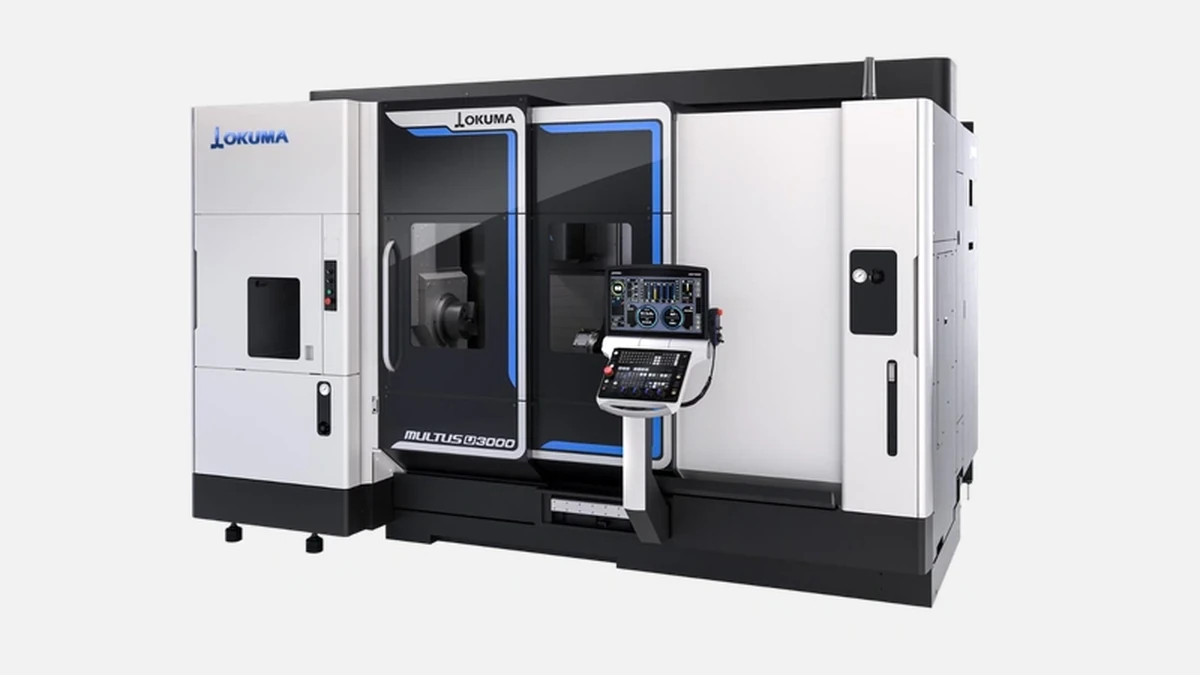

Okuma MULTUS U3000 – универсальный многозадачный станок для комплексной обработки сложных деталей с высокой точностью и скоростью.

Okuma сформировала литое основание из высокопрочного чугуна Meehanite, чтобы полностью погасить вибрации, возникающие при резании твердых сплавов. База выполнена по схеме коробчатой ребристой рамы, благодаря чему статическая жесткость увеличена на 28 % сравнительно с предыдущим поколением серии U. Вес машины 15 500 кг работает как естественный демпфер, поэтому точность не «плавает» даже при съёме 10 мм с диаметра за один проход. Испытания на сборочном заводе в Огаки подтверждают круглость 2 µm на кольце Ø300 мм после шести часов непрерывной резки.

Главный шпиндель развивает 22/15 кВт в режиме S6-40 %, достигая 5000 об/мин без вибрационного пика свыше 0,8 мм/с. Узел смонтирован на передней и задней конических роликоподшипниковых опорах класса P2, а вал охлаждается через рубашку с датчиками температуры на входе и выходе. Такая конфигурация позволила Okuma заявить динамическое биение менее 1 µm на передней оправке при 4000 об/мин.

Контршпиндель получил собственный привод 11 кВт, 6000 об/мин и синхронизируется с главным через функцию Tandem-Cut. Это исключает несовпадение фаз при передаче заготовки, поэтому двусторонняя обработка выполняется без ручной корректировки нулей.

По осям Х Y Z задействованы шарико-винтовые пары диаметром 50, 45 и 63 мм соответственно, каждая снабжена прямыми сервомоторами OSP-Absolute с абсолютными энкодерами 37-бит. Ходы составляют 650 мм, ±125 мм и 1000 мм, отчего установка длинных валов возможна без репозиционирования.

Б-ось построена на массивном цилиндрическом червячном редукторе с гидравлическим зажимом 20 кН. Угол поворота 240 °, разрешение 0,0001 °, поэтому наклонные отверстия под углом 37,5 ° не требуют дополнительной разметки. С-ось главного шпинделя реализует полный контур 360 ° при позиционировании 0,001 °.

Перед началом резания система автоматической компенсации Thermo-Friendly Concept считывает данные семи термодатчиков, размещённых в плите станины и шпинелях. Алгоритм моментально корректирует координаты, что особенно заметно при чередовании грубого и чистового проходов в одной программе.

Стандартная револьверная головка Carrus рассчитана на 40 станций CAPTO C6. На смену патрону уходит 1,3 с, включая ориентирование. При заказе конфигурации HS модульный магазин увеличивается до 80 ячеек, а автоматическая рука-манипулятор выдерживает инструмент массой до 12 кг.

Перед загрузкой каждой позиции происходит оптический контроль состояния хвостовика, что снижает риск поломки шпинделя из-за остатков стружки. Головка выбирает инструменты не ровно по кругу, а по оптимальному кратчайшему пути, экономя от 6 до 12 с на каждом цикле.

Okuma OSP-P300S построена на открытой архитектуре Windows Embedded, поэтому внедрение систем MES или датчиков вибромониторинга происходит без внешних шлюзов. В базовой поставке уже доступны:

• Machining Navi M-i — подавление резонансных колебаний за счёт динамического изменения скорости резания

• VAC-Monitor — прогноз износа направляющих по потребляемому току приводов

• Data-Suite — экспорт технологических параметров через OPC UA

Эти функции интегрированы во внутренний PLC, не занимают каналов ЧПУ и не нагружают оперативную память, поэтому цикл резания остаётся стабильным даже при параллельной передаче данных на сервер предприятия.

До включения MULTUS U3000 на участке редукционных валов аэрокосмического подрядчика обработка шести поверхностей выполнялась на трёх разных станках, суммарное время переналадок составляло 126 мин. После перехода на многозадачную схему общий цикл сократился до 47 мин, а внутренняя транспортировка деталей между операциями полностью исключена.

Снижение брака с 2,3 % до 0,6 % связано с однократным базированием и полной синхронизацией контршпинделя. По данным отдела контроля предприятия экономический эффект составил 4,1 млн рублей за первый год эксплуатации.

Потенциальные покупатели часто сопоставляют MULTUS U3000 с Mazak Integrex i-300 и DMG Mori CTX beta 1250 TC. Ниже приведены ключевые различия, подтверждённые паспортами производителей и публикациями журнала Modern Machine Shop.

Перед сравнением полезно отметить, что все три модели выполняют токарно-фрезерные операции в одной установке и используют магазины на 40-80 инструментов. Однако различия в шпинельной мощности и конструктиве напрямую влияют на производственные метрики.

| Параметр | MULTUS U3000 | Integrex i-300 | CTX beta 1250 TC |

|---|---|---|---|

| Главный шпиндель, кВт | 22/15 | 26/18 | 20/13 |

| Макс. об/мин | 5000 | 5000 | 4000 |

| Диаметр обработки, мм | 650 | 658 | 500 |

| Длина детали, мм | 1000 | 1011 | 1250 |

| Ход Y, мм | ±125 | ±120 | ±120 |

| Вес станка, кг | 15 500 | 14 200 | 13 800 |

| Термо-компенсация | Thermo-Friendly Concept | Active Thermo Control | нет в базе |

Таблица показывает, что японские конкуренты близки по характеристикам, однако у Okuma выше запас по массе, из-за чего уровень вибрации на тяжёлых проходах заметно ниже. Кроме того, Thermo-Friendly Concept входит в стандартный пакет, тогда как у DMG Mori комплексная компенсация предлагается только в опции PRO.

После изучения статистики сервисных обращений в Европе (отчёт EAMA за 2023 год) выяснилось, что среднее время на восстановление работоспособности у Okuma — 7,2 ч, у Mazak — 8,4 ч, у DMG Mori — 9,1 ч. Причина кроется в модульной конструкции электроники OSP, которая допускает замену плат без последующего юстирования.

Okuma присутствует на рынке металлообработки с 1898 года и ежегодно выпускает около 7000 станков, из них более 950 моделей относятся к многозадачному семейству MU и U. Конкретно MULTUS U3000 прошёл три итерации:

• первое поколение 2014 г., индекс E-I,

• второе 2018 г., индекс E-II,

• актуальное 2022 г., индекс EX.

С каждым обновлением внедрялось от 12 до 18 конструктивных улучшений, однако размеры и присоединительные базы оставались неизменными, благодаря чему предприятия могут модернизировать парк, не меняя оснастку.

Текущий регламент ТО состоит из ежедневного контроля давления гидравлики и еженедельного удаления стружки из каналов телескопических крышек. Замена фильтров системы охлаждения шпинеля требуется раз в 3000 ч, а повторное центрирование оси B проверяется раз в 4000 ч. На сборочном участке компании, выпускающей медицинские имплантаты из титанового сплава Ti-6Al-4V, станок работает в две смены с нагрузкой на шпиндель 68 %. За 19 месяцев эксплуатационных простоев, связанных с поломками, отмечено 14 ч, что эквивалентно коэффициенту готовности 99,45 %.

Okuma MULTUS U3000 сочетает мощный шпинельный узел, крупный ход оси Y и встроенную термостабилизацию, поэтому станок уверенно держит допуск 5 µm даже при продолжительной черновой обработке жаропрочных сплавов. Унификация токарных и фрезерных операций в одной установке даёт экономию времени цикла до 60 %, а модульная электроника сокращает затраты на сервис.

Эти свойства востребованы в авиадвигателестроении, производстве турбинных компонентов, а также у подрядчиков автомобильной и энергетической отрасли, которым нужна гибкая машина для деталей со сложной геометрией и среднесерийных партий. Благодаря совокупности высокой жёсткости и интеллектуальной компенсации температур Okuma MULTUS U3000 остаётся предпочтительным выбором предприятий, ориентирующихся на стабильную точность и минимальные расходы на переналадки.